PET Kunststoffrecyclingmaschine: Ein umfassender Kaufberater

A PET Kunststoffrecyclingmaschine ist das Herzstück jeder erfolgreichen Kunststoffwiederverwertungsoperation und verwandelt verbrauchte Flaschen in wertvolle, wiederverwendbare Materialien. Angesichts der wachsenden globalen Nachfrage nach recyceltem PET (rPET) ist das Verständnis der Technologie, des Prozesses und der wirtschaftlichen Faktoren entscheidend für Unternehmen, die in diesen Sektor eintreten oder ihn erweitern möchten. Dieser Leitfaden bietet eine detaillierte Übersicht über den gesamten PET-Recyclingprozess, die spezifischen Maschinen, die in jedem Schritt erforderlich sind, und wichtige Überlegungen für eine vernünftige Investition.

Polyethylenterephthalat (PET) ist eines der am häufigsten verwendeten Kunststoffe, insbesondere für Getränkeflaschen und Lebensmittelbehälter, aufgrund seiner Festigkeit, Leichtigkeit und Klarheit. Allerdings trägt seine breite Nutzung auch erheblich zur Plastikmüllproblematik bei. Das Recycling von PET mindert nicht nur Umweltschäden, sondern schafft auch eine nachgefragte Ware. Laut einem Bericht von Grand View Research wird der globale PET-Recyclingmarkt voraussichtlich weiter erheblich wachsen, getrieben von Nachhaltigkeitszielen und regulatorischen Druck.

Schritt-für-Schritt PET-Recyclingprozess und erforderliche Maschinen

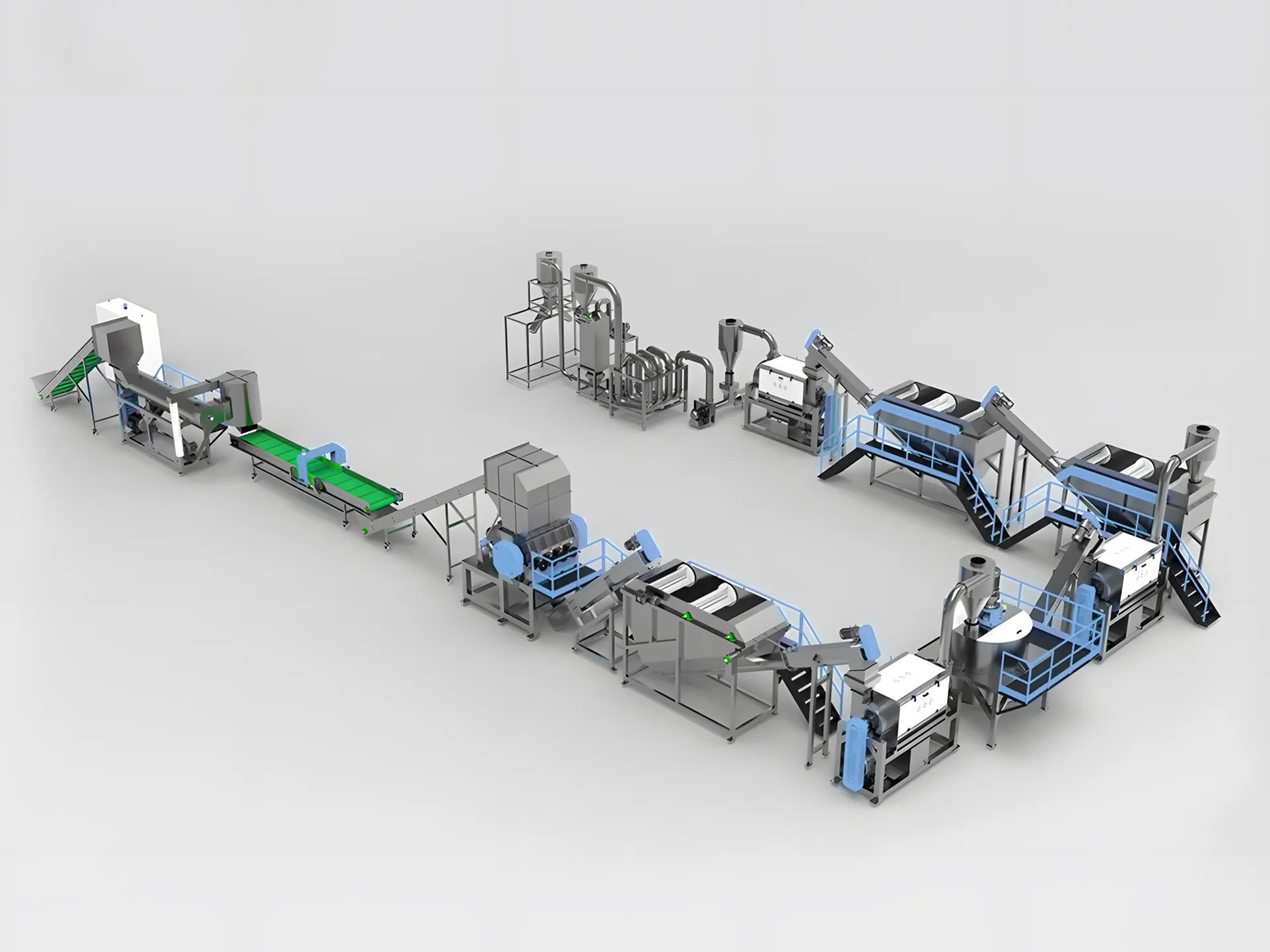

Die Transformation eines Ballens aus alten PET-Flaschen in hochwertige rPET-Flocken oder Pellets erfordert einen mehrstufigen Prozess. Jeder Schritt erfordert spezialisierte Maschinen, die für eine bestimmte Funktion entwickelt wurden. Ein vollständiges Setup wird oft als PET-Flaschen-Waschanlage bezeichnet.

Stufe 1: Ballenbrechen, Entballen und Sortieren

Der Prozess beginnt damit, dass verbrauchte Flaschen gesammelt und zu großen Ballen komprimiert werden, um den Transport effizient zu gestalten. Hier beginnt die Arbeit in der Recyclinganlage.

- Ballenbrecher (Entballer): Das erste Maschine in der Linie ist ein Ballenbrecher. Er zerrt die komprimierten Ballen auseinander, löst die Flaschen und führt sie kontinuierlich in die Sortierlinie. Dies stellt sicher, dass ein konstanter Materialfluss für die folgenden Stufen gewährleistet ist.

- Sortiersysteme: Dieser Schritt ist entscheidend, um Verunreinigungen zu entfernen. Verunreinigungen durch andere Kunststoffe (wie PVC), Metalle, Papier und Lebensmittelreste können die Qualität des Endprodukts rPET erheblich beeinträchtigen.

- Manuelle Sortieranlage: Arbeiter stehen entlang eines Förderbandes und überprüfen visuell sowie manuell große Verunreinigungen und nicht-PET-Materialien.

- Trommelsieb: Ein großer rotierender Trommel mit Bohrungen einer bestimmten Größe. Dies hilft, kleinere Verunreinigungen wie Erde, Sand und lose Flaschenkappen herauszusieben.

- Optische Sortieranlagen: Fortgeschrittene Systeme nutzen Nahinfrarot-Technologie (NIR), um verschiedene Kunststoffarten und Farben automatisch zu identifizieren und zu trennen. Dies ist für die Herstellung hochreiner, farbsortierter rPET-Flakes unerlässlich.

Stufe 2: Zerkleinerung – Zerkleinern und Mahlen

Nachdem die Flaschen sortiert sind, müssen sie in kleinere, handhabbare Stücke, die als “Flakes” bezeichnet werden, zerkleinert werden.”

Schlüsselmaschinen: Kunststoffzerkleinerer und Granulatoren

- Plastikzergarnitur: Eine leistungsstarke Maschine zur ersten Stückgrenaßung. Ein Einachsen-Zergarnitur wird oft verwendet, um Flaschen in grobe, kleinere Stücke zu zerkleinern. Dieser Vorzergarnitur-Vorgang reduziert die Belastung des Granulators.

- Plastikgranulator (oder Zerkleinerer): Das vorzergliessene Material oder die ganzen Flaschen werden in einen Granulator eingeführt. Diese Maschine verwendet hochgeschwindig rotierende Messer, um das Kunststoff in einheitliche Schuppen zu zerkleinern, typischerweise 10-15 mm groß. Die Größe wird durch ein Sieb mit spezifischen Lochdurchmessern kontrolliert. Dieser Prozess wird oft nass durchgeführt, um das Material vorzuwaschen und die Messerabnutzung zu reduzieren.

Stufe 3: Intensive Reinigung und Trennung

Dies ist möglicherweise die kritischste Phase für die Bestimmung der Endqualität des rPET. Ziel ist es, alle Oberflächenkontaminanten wie Kleber, Etiketten und verbleibende Flüssigkeiten zu entfernen.

Schlüsselmaschinen: Komponenten der Reinigungsanlage

- Reibscheibe: Eine Hochgeschwindigkeitswaschmaschine mit rotierenden Schaufeln, die die Schuppen gegeneinander und gegen ein Sieb scrubben, was die Entfernung von Schmutz und Etiketten effektiv bewirkt.

- %% Dieser Tank nutzt den Prinzip der Dichte. Er wird mit Wasser gefüllt, wo die schwereren PET-Schuppen (Dichte ~1,38 g/cm³) nach unten sinken, während die leichten Etiketten- und Verschlussmaterialien (Polypropylen und Polyethylen, Dichte Partikel mit einer Dichte von unter 1 g/cm³ steigen an die Oberfläche. Paddel schöpfen die schwimmenden Verunreinigungen ab und erzielen so einen hohen Trenngrad.

- %% Um hartnäckigen Kleber und Ölen zu entgehen, werden die Schuppen in heißen Wasser (etwa 85-95°C) gemischt mit einer basischen Soda-Lösung gewaschen. Dieser Prozess ist entscheidend für Anwendungen, die eine hohe Reinheit erfordern, wie z.B. Lebensmittelpackung. Die US-amerikanische Lebensmittel- und Arzneimittelbehörde (FDA) hat spezifische Richtlinien für Verfahren, die nachverbrauchte recycelte Kunststoffe für den Kontakt mit Lebensmitteln herstellen.

Stufe 4: Trocknung

Bevor die Flocken weiterverarbeitet oder verkauft werden können, müssen sie gründlich getrocknet werden. Jegliche Restfeuchtigkeit kann zu Fehlern in den Endprodukten führen.

Schlüsselmaschinen: Trocknungssysteme

- Zentrifugaldryer (Mechanischer Trockner): Diese Maschine nutzt Zentrifugalkraft, um das Wasser von der Oberfläche der Flocken bei hohen Geschwindigkeiten abzuspinnen, und entfernt die meiste Feuchtigkeit schnell und effizient.

- Thermaldryer (Heißlufttrockner): Ein Strahl heißen, trockenen Luftes wird durch die Flocken geleitet, typischerweise in einem Schrägkanalsystem. Dies entfernt die verbleibende Feuchtigkeit und senkt den Feuchtigkeitsgehalt des Endprodukts auf weniger als 1%.

Stufe 5: Granulierung (Optional, aber empfohlen)

Obwohl hochwertige Flocken direkt verkauft werden können, bevorzugen viele Hersteller rPET in Granulatform. Granulate sind einfacher zu handhaben, zu transportieren und in Produktionsmaschinen wie Spritzgießmaschinen oder Extrudern einzuführen.

Schlüsselmaschinen: Kunststoffgranulierer

- Extruder: Die sauberen, trockenen Schuppen werden in einen Extruder gegeben. Ein rotierender Schraubenaufsatz schmilzt und homogenisiert das Kunststoffmaterial, indem er es durch ein Filtrationssystem drückt, um alle verbleibenden Verunreinigungen zu entfernen.

- Pelletieranlage und Schneidwerk: Das geschmolzene Kunststoffmaterial wird durch eine Düsplatte gepresst, um Spaghetti-artige Fäden zu bilden. Ein hochgeschwindigkeitsfähiges Schneidmesser schneidet diese Fäden dann in kleine, einheitliche Pellets, die sofort durch Wasser abgekühlt werden.

Wie Sie die richtige PET-Recyclingmaschine für Ihr Unternehmen auswählen

Die Wahl der richtigen Ausrüstung hängt von mehreren Faktoren ab, die spezifisch für Ihre betrieblichen Ziele sind. Die Beantwortung dieser Fragen wird Ihnen und Ihrem Lieferanten, wie Rumtoo-Maschine, helfen, das am besten geeignete System zu gestalten.

1. Analysieren Sie Ihr Einkommensmaterial

Die Qualität Ihres Rohmaterials (die gesammelten Flaschen) bestimmt die Komplexität Ihrer Reinigungs- und Sortieranlage.

- Quelle: Holen Sie Ihre Materialien aus einem sauberen, auf Einlagen basierenden System oder aus nachverbrauchtem kommunalen Müll? Kommunalabfall ist typischerweise stärker kontaminiert.

- Kontaminationsgrad: Hohe Mengen an Schmutz, nicht-PET-Kunststoffen und anderen Fremdkörpern erfordern robustere Sortier- und Reinigungsstufen, wie mehrere Schwimm-Sinken oder einen fortgeschrittenen optischen Sortierer.

2. Definieren Sie Ihre gewünschte Ausgabequalität

Der Endverwendungszweck Ihres rPET bestimmt die erforderliche Reinheit und somit die notwendige Maschinenausstattung.

- Allgemeine Granulate: Für Anwendungen wie Füllmaterial oder Bänder kann eine Standard-Waschanlage ausreichen.

- Flasche-zu-Flasche (Lebensmittelqualität) Pellets: Dies ist der wertvollste Ausgangsprodukt. Er erfordert einen umfassenden Waschprozess, einschließlich einer gründlichen heißen Waschung und oft ein Pelletiersystem mit fortgeschrittener Filtration. Wie von der US-Environmental Protection Agency (EPA), hervorgehoben wird, spart die Recycling von Kunststoffen natürliche Ressourcen und Energie ein. Das Erreichen der Lebensmittelqualität maximiert diesen Vorteil.

3. Bestimmen Sie die erforderliche Kapazität (Durchsatz)

Kapazität wird in Kilogramm oder Pfunden pro Stunde (kg/h oder lbs/h) gemessen. Ihre Wahl hängt von der Größe Ihres Unternehmens, den verfügbaren Rohstoffen und der Marktnachfrage ab. Linien reichen von kleinen Anlagen (300-500 kg/h) bis hin zu großen industriellen Betrieben (2.000 kg/h oder mehr). Planen Sie sicherheitshalber auch für zukünftiges Wachstum.

4. Bewertung von Automatisierung, Energie und Wasserverbrauch

Moderne PET-Recyclingmaschinen bieten unterschiedliche Automatisierungsgrade.

- Automatisierung: Automatisierte Sortier- und Überwachungssysteme können Arbeitskosten senken und die Konsistenz verbessern, erfordern jedoch eine höhere Anfangsinvestition.

- Energie- und Wasserverbrauch: Suchen Sie Maschinen mit energieeffizienten Motoren und geschlossensytematischen Wasseraufbereitungsanlagen. Die Reduzierung des Wasserverbrauchs senkt nicht nur die Betriebskosten, sondern ist auch ein wichtiger Bestandteil einer nachhaltigen Betriebsführung.

Hochwertige Anwendungen von recyceltem PET (rPET)

Das Produkt aus einem PET-Recyclingwerk ist ein vielseitiges Rohmaterial mit breitgefächerten Anwendungen und schließt den Kreis in einer Kreislaufwirtschaft.

- Bottle-to-Bottle-Produktion: Die am meisten zirkuläre Anwendung, bei der rPET-Granulate zur Herstellung neuer Getränkeflaschen und Lebensmittelsbehälter verwendet werden.

- Polyester Staple Fiber (PSF): rPET-Flakes werden geschmolzen und zu feinen Fasern gespult, die für Textilien (Kleidung, Fleecejacken), Teppiche und Füllmaterial für Kissen und Daunenjacken verwendet werden.

- Bänder: Hochstärkige Polyesterbänder, die in der Verpackung und Logistik verwendet werden, sind ein wichtiger Markt für rPET.

- Brett und Folie: rPET kann zu Schichten extrudiert werden, die für thermoförmige Anwendungen wie Schalenbehälter und Verpackungstray verwendet werden.

- Baumaterialien: Recyceltes PET wird in einigen Bauanwendungen verwendet, wie z.B. Dämmmaterialien und Kunststoffholz.

Partner mit Rumtoo Machine für Ihren Recycling-Erfolg

Investieren in eine PET Kunststoffrecyclingmaschine ist eine Investition in einen rentablen und nachhaltigen Zukunft. Der Schlüssel zum Erfolg liegt in der Wahl robuster, effizienter Ausrüstung, die auf Ihre spezifischen Bedürfnisse zugeschnitten ist. Bei Rumtoo Machine bieten wir umfassende, von Anfang bis Ende lösungen für Kunststoffrecycling. Unser Team von Experten kann Ihnen helfen, eine Anlage zu entwerfen, die Ihren Eingangsmaterialien und den Zielen für die Ausgangsqualität entspricht, um sicherzustellen, dass Sie eine hohe Rendite aus Ihrer Investition erzielen.

Bereit, Plastikmüll in ein wertvolles Ressource zu verwandeln? Kontaktieren Sie uns noch heute um Ihr Projekt zu besprechen und lassen Sie uns Ihnen helfen, eine erfolgreiche Recyclingoperation zu errichten. Entdecken Sie unsere volle Palette von Kunststoffrecyclinglösungen um mehr zu erfahren.