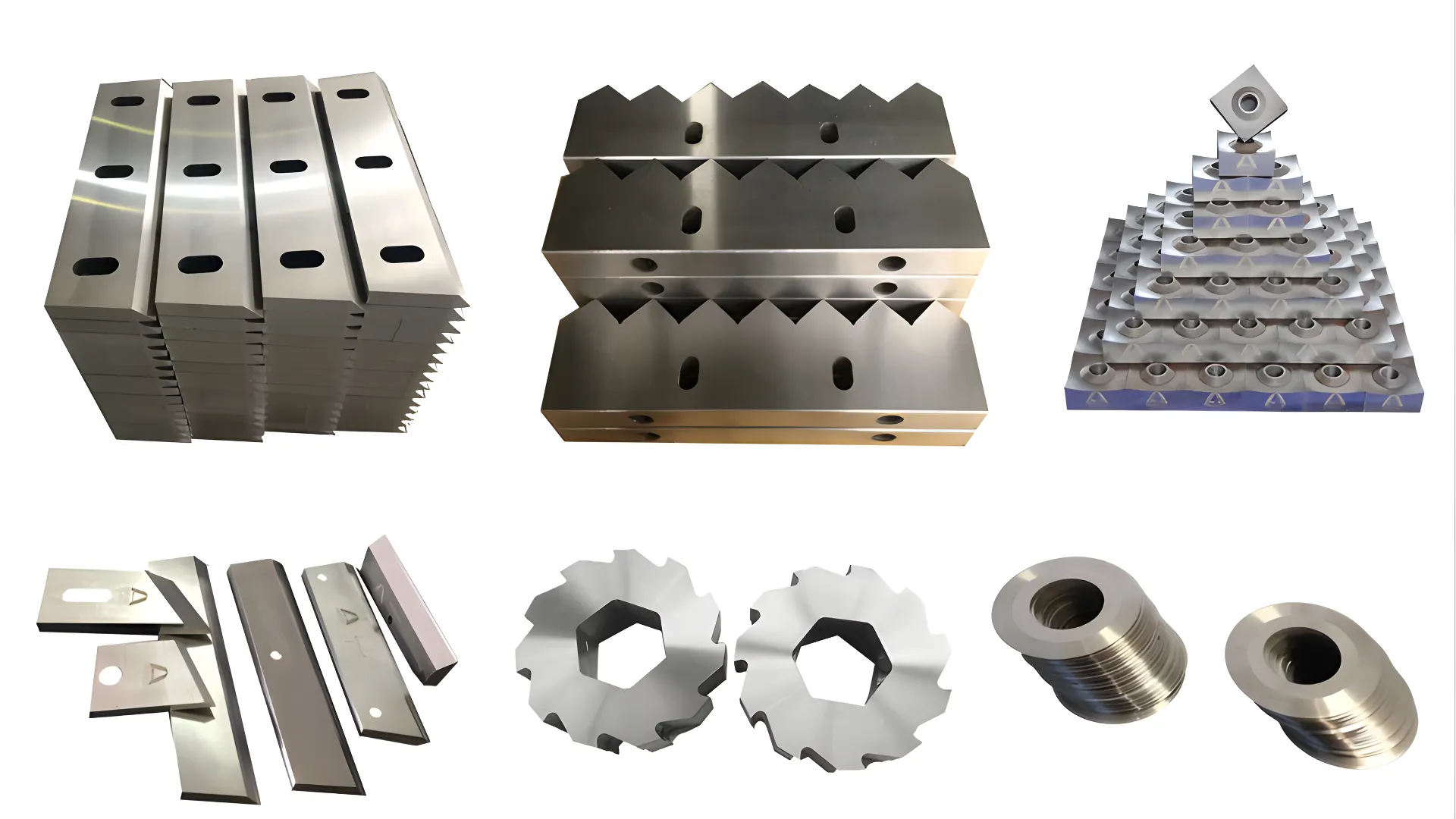

Häckslerklingen Sie sind die kritischsten Verschleißteile in Industriezerkleinerern. Ihre Materialqualität, Wärmebehandlung, Geometrie und Anwendungsanpassung bestimmen direkt die Zerkleinerungseffizienz, den Energieverbrauch, die Ausfallhäufigkeit und die gesamten Betriebskosten.

Für Betreiber von Recyclinganlagen, Einkäufer von Ausrüstung und Ingenieure ist das Verständnis dafür, wie Schreddermesser konstruiert, hergestellt und ausgewählt werden, unerlässlich, um die Kapitalrendite zu maximieren und einen stabilen Langzeitbetrieb zu gewährleisten.

Dieser Leitfaden erklärt Wie Aktenvernichtermesser funktionieren, wie sie hergestellt werden, welche Materialien für verschiedene Anwendungen am besten geeignet sind und wie man das richtige Messer für die jeweilige Vernichtungsaufgabe auswählt.

Warum Schreddermesser beim industriellen Recycling wichtig sind

In einem typischen industriellen Schredder machen die Messer einen Teil aus ungefähr 15–25% der Gesamtkosten der Maschine, Dennoch haben sie einen unverhältnismäßigen Einfluss auf die Leistung und die Wartungskosten.

Eine ungeeignete Klingenwahl kann zu Folgendem führen:

- Übermäßiger Verschleiß oder häufiger Klingenwechsel

- Erhöhter Stromverbrauch

- Uneinheitliche Partikelgröße

- Wellenüberlastung, Vibrationen oder Lagerschäden

Im Gegensatz dazu: Richtig ausgewählte Klingen:

- Gleichmäßige Ausgabegröße gewährleisten

- Reduzierung des Energieverbrauchs pro verarbeiteter Tonne

- Wartungsintervalle verlängern

- Schützen Sie den Antriebsstrang und die Struktur des Schredders.

Bei Kunststoffrecyclingprozessen, bei denen die Materialien hinsichtlich Härte, Verunreinigung und Form stark variieren, ist die Wahl des richtigen Messers von besonderer Bedeutung.

Kernfunktionen der Aktenvernichtermesser

Industrielle Schreddermesser erfüllen drei Hauptfunktionen:

- Materialgriff

Die Hakenprofile der Klingen greifen sperrige oder flexible Materialien (Folien, Gewebesäcke, Rohre) und verhindern ein Verrutschen. - Scheren und Reißen

Gegenläufig rotierende Klingen erzeugen Scherkräfte, die Kunststoffe, Gummi oder Verbundwerkstoffe entlang kontrollierter Spannungslinien brechen. - Größenreduzierungskontrolle

Die Dicke, der Abstand und die Anzahl der Schaufeln bestimmen die endgültige Partikelgröße und das Durchsatzgleichgewicht.

Ein effektives Klingendesign ist immer ein Kompromiss zwischen Schnittaggressivität, Haltbarkeit und Stoßfestigkeit.

Herstellungsprozess von Schreddermessern (Industriestandard)

Hochwertige Aktenvernichtermesser müssen strengen Fertigungs- und Qualitätskontrollverfahren unterzogen werden. Ein professioneller Prozess umfasst typischerweise Folgendes:

1. Auswahl der Rohstoffe

Hochwertige legierte Werkzeugstähle wie z. B. Cr12MoV, D2, DC53 oder SKD11 werden aufgrund ihrer Verschleißfestigkeit, Zähigkeit und Wärmebehandlungsstabilität ausgewählt.

2. Präzisionsschneiden

Laser- oder Wasserstrahlschneiden gewährleistet Maßgenauigkeit, glatte Kanten und minimale innere Spannungen.

3. Schmieden (falls erforderlich)

Schmieden verbessert die innere Kornstruktur und die mechanische Festigkeit für Anwendungen mit hoher Beanspruchung.

4. Grobbearbeitung

Durch die CNC-Bearbeitung wird überschüssiges Material entfernt und die Klinge für die Wärmebehandlung vorbereitet.

5. Wärmebehandlung

Durch Wärmebehandlung im Vakuum oder unter kontrollierter Atmosphäre werden Härte, Zähigkeit und Mikrostrukturkonsistenz optimiert.

6. Härten

Durch mehrere Anlasszyklen wird ein Gleichgewicht zwischen Härte und Schlagfestigkeit hergestellt, wodurch die Sprödigkeit verringert wird.

7. Feinschleifen und Drahtschneiden

Der Feinschliff gewährleistet Ebenheit, präzise Zahngeometrie und gleichmäßige Härte über die gesamte Klingenoberfläche.

Jeder einzelne Schritt beeinflusst direkt die Lebensdauer der Klingen und die tatsächliche Zerkleinerungsleistung.

Gängige Materialien für Aktenvernichterklingen erklärt

Unterschiedliche Zerkleinerungsanwendungen erfordern unterschiedliche Messerstähle. Nachfolgend ein praktischer Vergleich, der von industriellen Einkäufern verwendet wird:

Cr12MoV

- Härte: Hoch

- Verschleißfestigkeit: Exzellent

- Am besten für: Allgemeines Kunststoffrecycling, Hartkunststoffe, gemischte Industrieabfälle

- Stärke: Kostengünstig und weit verbreitet

D2 Werkzeugstahl

- Härte: Sehr hoch

- Verschleißfestigkeit: Exzellent

- Am besten für: Schleifmittel aus Kunststoffen, kontaminierte Materialien

- Notiz: Weniger schlagfest als Cr12MoV

DC53

- Härte: Hoch

- Zähigkeit: Überlegen gegenüber D2

- Am besten für: Hochleistungszerkleinerung mit Aufprallrisiko

- Vorteil: Weniger Absplitterungen und längere Lebensdauer

SKD11

- Härte: Stabil

- Verschleißfestigkeit: Exzellent

- Am besten für: Präzisionszerkleinerung und lange Produktionsläufe

- Stärke: Gleichbleibende Qualität bei sachgemäßer Wärmebehandlung

Wichtige Erkenntnis:

Höhere Härte bedeutet nicht immer bessere Leistung. Bei stark schlagbeanspruchten Materialien kann übermäßige Härte zu Absplitterungen oder Rissen an der Klinge führen.

Abstimmung des Klingendesigns auf die Anwendung

Bei der Auswahl von Aktenvernichtermessern geht es nicht nur um das Material – es geht auch um Anwendungsübereinstimmung.

Kunststoffrecycling

- Mittlere Hakentiefe

- Ausgewogene Härte und Zähigkeit

- Optimiert für PET, HDPE, PP, Folien und Spritzgussreste

Folien, Big Bags und Gewebe

- Aggressives Hakenprofil

- Höhere Zähigkeit zur Vermeidung von Kantenbruch

- Richtige Wellendrehzahlkoordination

Reifen und Gummi

- Dicke Schaufeln mit verstärkter Geometrie

- Schwerpunkt auf Stoßfestigkeit

- Oftmals kombiniert mit gehärteten Distanzstücken

Gemischter oder kontaminierter Abfall

- Verschleißfester Stahl

- Konservative Härteeinstellungen

- Entwickelt, um Metallspuren und Schmutz zu tolerieren

Durch die korrekte Abstimmung wird die Lebensdauer der Rotorblätter deutlich verlängert und der Durchsatz stabilisiert.

Klingenstärke, Anzahl und Ausgabegröße

Die Schaufelkonfiguration beeinflusst die Ausgangskennlinien direkt:

- Dickere Klingen:

- Höhere Drehmomentkapazität

- Gröbere Ausgabe

- Längere Lebensdauer

- Dünnere Klingen:

- Feinere Ausgabe

- Höhere Schnittleistung

- Schnellerer Verschleiß unter abrasiven Bedingungen

Die Anzahl der Schaufeln und die Anordnung der Abstandshalter bestimmen die endgültige Partikelgröße und sollten mit nachgelagerten Anlagen wie Granulatoren oder Waschanlagen abgestimmt werden.

Wartung und Optimierung der Schaufellebensdauer

Auch Premium-Klingen benötigen eine ordnungsgemäße Wartung, um ihre volle Lebensdauer zu erreichen:

- Vor starker Kantenverrundung die Klingen drehen oder nachschleifen.

- Überfütterung und Stoßbelastung vermeiden.

- Wellenausrichtung und Lagerzustand überwachen

- Passen Sie die Siebgröße und die Auswurfeinstellungen an die Schaufelkonstruktion an.

Die Kosten für vorbeugende Wartung sind weitaus geringer als die Kosten für Notfallausfälle.

Abschluss

Die Schneidmesser sind die zentralen Funktionselemente jedes Industriezerkleinerers. Materialauswahl, Fertigungsqualität, Geometrie und Anwendungsübereinstimmung bestimmen direkt Produktivität, Betriebskosten und Lebensdauer der Maschine.

Für Fachleute im Recyclingbereich und Käufer von Recyclinganlagen ist die Investition von Zeit in die richtige Klingenauswahl keine Option – es handelt sich um eine strategische Entscheidung, die sich auf die gesamte Recyclinglinie auswirkt.

Falls Sie benötigen Anwendungsspezifische Messerempfehlungen, kundenspezifische Messerkonstruktion oder Ersatzmesser für Kunststoffschredder, Energycle-Maschine bietet maßgeschneiderte Lösungen für die Recyclinganforderungen der Praxis.