Le séchage représente l'un des coûts d'exploitation les plus importants d'une ligne de recyclage du plastique. La décision ne se résume pas à choisir entre un séchoir centrifuge et un séchoir à air chaud. Il s'agit de jusqu'où vous devez repousser l'humidité avant votre prochaine étape (ensachage, extrusion, granulation).

Ce guide explique les différences de consommation d'énergie entre le déshydratation mécanique (élimination de l'eau en grande quantité) et le séchage thermique à l'air (évaporation de l'eau), ainsi qu'une méthode simple pour estimer l'énergie en fonction de la quantité d'eau éliminée.

Points clés à retenir

- Utilisez d'abord l'essorage mécanique ; le séchage thermique est plus coûteux car il nécessite l'évaporation de l'eau.

- “Le degré de séchage dépend du polymère et de l'étape de traitement suivante ; ne pas trop sécher sauf si les spécifications l'exigent.

- Surveillez l'humidité à la sortie et la consommation en kWh/tonne ; la meilleure configuration de séchoir est celle qui atteint les spécifications avec un débit stable.

Références Energycle associées : – Sécheur centrifuge pour applications de recyclage – Comment fonctionnent les séchoirs centrifuges (guide clair) – Guide ultime des machines de séchage thermique dans le recyclage du plastique

La physique de la déshydratation

- Séchage Mécanique : Ce procédé exploite l'énergie cinétique (force centrifuge) pour séparer physiquement l'eau de surface des particules de plastique. Il est très efficace pour éliminer l'eau en grande quantité, mais ne permet pas d'éliminer l'humidité superficielle liée au niveau moléculaire.

- Séchage thermique (à air chaud) : Utilise la chaleur et un flux d'air pour évaporer l'eau. Cette étape est nécessaire pour le polissage final, mais requiert une énergie nettement supérieure pour effectuer le changement de phase de l'état liquide à l'état gazeux.

Note sur la formulation : “ séchage à l’air ” peut signifier séchage à température ambiante (sans ajout de chaleur) ou séchage à l'air chaud (air chaud). Dans les chaînes de recyclage, l'étape de “ finition ” consiste généralement en un séchage à l'air chaud, car l'air ambiant atteint rarement un taux d'humidité faible et stable aux débits industriels.

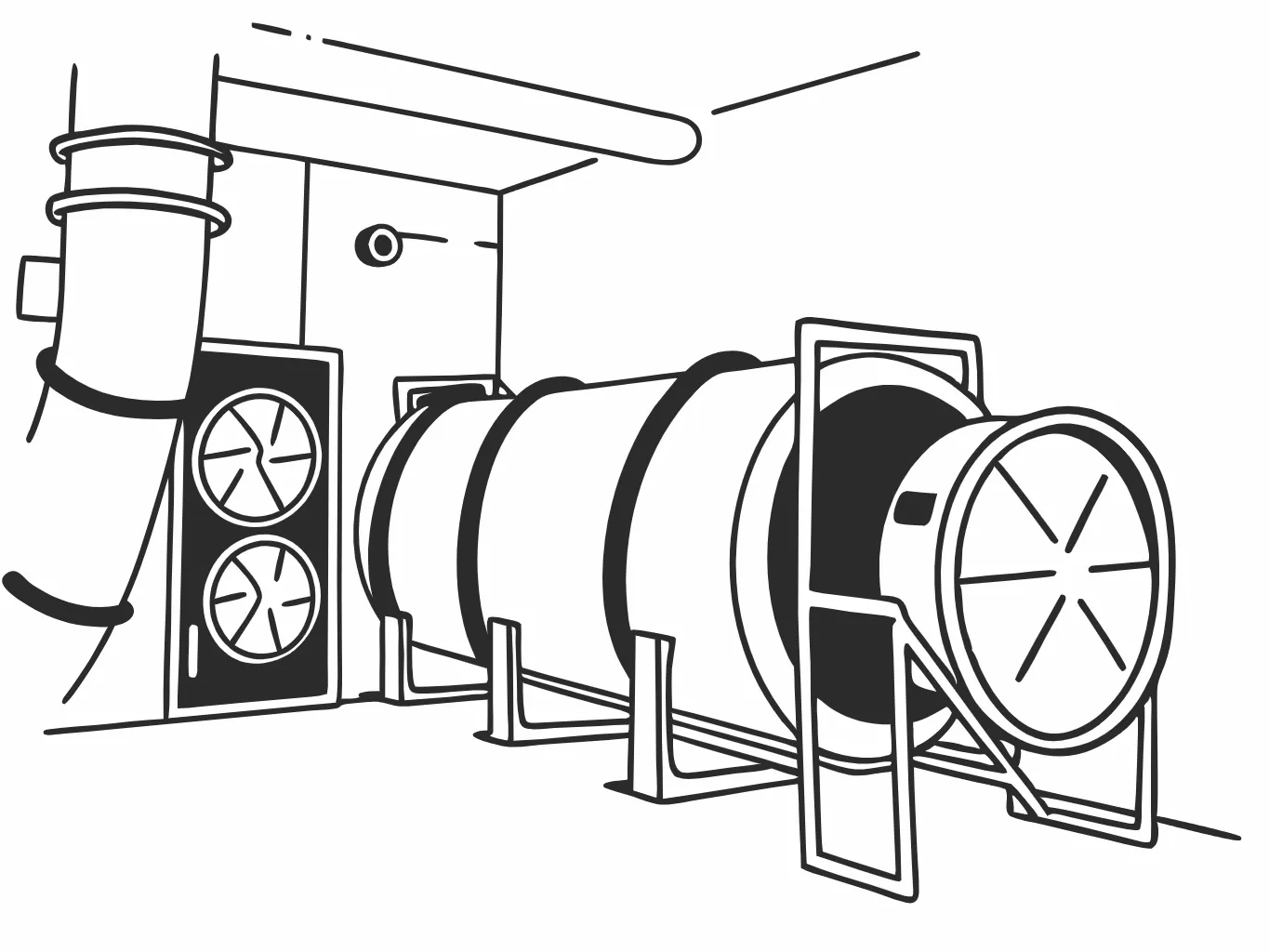

Séchoirs centrifuges mécaniques : impact élevé, faible coût

Située juste après la corde à linge, la sécheuse centrifuge est la “ machine lourde ”.”

Principe de fonctionnement

Les flocons humides pénètrent dans un rotor calibré tournant à grande vitesse (généralement entre 1 200 et 1 500 tr/min). Le matériau est accéléré contre un tamis perforé. L’eau traverse le tamis, tandis que les flocons secs remontent vers la sortie.

Profil énergétique

- Entrée principale : Moteur à courant alternatif (généralement de 45 kW à 90 kW pour une ligne de 1 tonne/heure).

- Efficacité: Un séchoir mécanique peut réduire l'humidité de 30% à environ 2-3%.

- Pourquoi cela permet d'économiser de l'énergie : Pour éliminer l'eau par évaporation, il faut fournir de la chaleur latente. L'essorage permet d'éliminer l'eau sans consommer l'énergie nécessaire au changement d'état.

Avantages: * Réduction instantanée de l'humidité. * Faible encombrement. * Élimine les contaminants (fines particules/papier) ainsi que l'eau.

Séchage thermique à air chaud : le polissage final

Souvent appelée “ séchage flash à l'air chaud ” ou “ séchage en spirale ”, cette étape suit généralement le séchage mécanique pour atteindre les spécifications finales du produit.

Principe de fonctionnement

Les flocons pré-séchés sont transportés par un long système de canalisations isolées grâce à un flux d'air chaud à grande vitesse. L'air est chauffé par des résistances électriques, des brûleurs à gaz ou des échangeurs de chaleur à vapeur.

Profil énergétique

- Principaux intrants : Moteur de soufflerie (transport) + Éléments chauffants (évaporation).

- Efficacité: Réduit l'humidité d'environ 3% à moins de 0,5%.

- Pourquoi cela coûte plus cher : L'évaporation de l'eau nécessite de la chaleur latente. À 100 °C, l'enthalpie de vaporisation de l'eau est d'environ 2 257 kJ/kg (la valeur varie en fonction de la température).

Avantages: * Permet d'atteindre des taux d'humidité finaux très faibles, adaptés à l'extrusion. * Manipulation délicate (aucune usure mécanique des paillettes).

Où le séchage à l'air ambiant trouve sa place (et où il ne la trouve pas)

Le séchage à l'air ambiant peut sembler économique (pas de chauffage), mais il est généralement limité par : – des temps de séchage longs et une grande surface au sol – les variations climatiques et saisonnières (taux d'humidité final instable) – le risque de poussière et de contamination pendant l'exposition du matériau.

En pratique, le séchage à l'air ambiant peut être acceptable pour drainage temporaire ou stockage non critique, mais elle remplace rarement les étapes mécaniques et thermiques lorsqu'on a besoin d'une humidité constante pour l'extrusion.

Combinaison stratégique pour une efficacité accrue

Le recours exclusif au séchage thermique est économiquement désastreux ; le recours exclusif au séchage mécanique est insuffisant pour une extrusion de haute qualité.

L’approche “ hybride ” : Les lignes de recyclage les plus économes en énergie utilisent une approche en plusieurs étapes : 1. Étape 1 – Mécanique : Deux séchoirs centrifuges en série. Le premier élimine 80% d'eau ; le second la réduit à environ 2-3%. 2. Étape 2 – Thermique : Un système final de tuyau spiralé à air chaud ne nécessite généralement qu'un petit écart de température (par exemple, 60-80°C) pour éliminer l'humidité restante en surface.

Quel est votre niveau d'hydratation idéal ?

Utilisez ces éléments comme points de départ pratiques ; les spécifications de votre acheteur et le comportement du polymère font foi.

| Étape en aval | Cible d'humidité typique | Pourquoi c'est important |

|---|---|---|

| Ensachage / stockage des flocons lavés | ~2% à 5% | Empêche les gouttes et réduit la formation de grumeaux ; généralement réalisable avec une bonne déshydratation. |

| Extrusion / granulation (général) | Souvent <1% (communément <0.5%) | Réduit la vapeur/les bulles, l'instabilité de pression et les défauts de surface |

| Produits à haute sensibilité (selon le cas) | Des objectifs moins ambitieux pourraient être nécessaires. | Certains polymères et certaines applications finales exigent un contrôle plus strict de l'humidité et des étapes de séchage supplémentaires. |

Comparaison des coûts énergétiques (exemple simple et indicatif)

Supposons que vous traitiez 1 000 kg/h de plastique sec.

| Type de Système | Ce que cela fait | Moteur énergétique principal | Direction à emporter |

|---|---|---|---|

| Mécanique uniquement | Élimine l'eau en grande quantité après le lavage | Puissance du moteur (kW) et charge | Séchage à faible coût, mais le taux d'humidité requis pour l'extrusion peut ne pas être atteint. |

| Thermique uniquement | Évapore la majeure partie de l'eau sans déshydratation | Chaleur latente de vaporisation + puissance du ventilateur | L'évaporation d'une grande quantité d'eau nécessite une énergie très élevée. |

| Hybride optimisé | Déshydrater d'abord, puis évaporer la dernière fraction | Faible charge thermique après déshydratation | Meilleur compromis entre spécifications, stabilité et coût d'exploitation |

Estimation énergétique simplifiée (à utiliser pour une planification rapide)

Si votre ligne doit s'évaporer W kg d'eau par heure, l'apport de chaleur minimal théorique (sans compter les pertes) est :

Énergie (kWh/h) ≈ (W × 2 257 kJ/kg) ÷ 3 600

Cela signifie s'évaporer 1 kg d'eau il s'agit de 0,63 kWh au minimum théorique. Les systèmes réels consomment davantage (pertes de chaleur, air vicié, transfert de chaleur imparfait). Pour la planification, de nombreuses installations appliquent un coefficient multiplicateur (souvent de 1,5 à 3 fois environ) en fonction du type de séchoir et de la récupération de chaleur.

Exemple (directionnel) : Si le matériau après séchage centrifuge présente une humidité d'environ 3% et que vous avez besoin d'environ 0,5% pour l'extrusion, la quantité d'eau restante à éliminer pourrait être de l'ordre de ~25 à 30 kg/h pour 1 000 kg/h de plastique sec, ce qui implique déjà ~16–19 kWh/h chaleur théorique avant les pertes et la puissance du ventilateur.

Pourquoi le chauffage “ thermique seul ” devient rapidement coûteux : Si le matériau lavé entre en séchage avec une humidité d'environ 30% et que vous avez encore besoin d'environ 0,5%, il se peut que vous évaporiez. des centaines de kg/h d'eau pour 1 000 kg/h de plastique sec — directionnellement Puissance thermique théorique de plus de 250 kWh/h avant les pertes.

Raisons courantes pour lesquelles les plantes consomment trop d'argent en séchage

- Omettre l'étape de déshydratation : Le fait d'envoyer des flocons “ égouttants ” dans un séchage à l'air chaud oblige le dispositif de chauffage à effectuer un travail qui devrait être réalisé par une centrifugeuse.

- Aucune mesure d'humidité : Les opérateurs ajustent au toucher, ce qui signifie généralement un séchage excessif (gaspillage d'énergie) ou un séchage insuffisant (défauts de qualité).

- Négligence de l'écran et de la circulation de l'air : Un écran obstrué ou une sortie d'air restreinte réduisent les performances de déshydratation et font travailler davantage l'étage thermique.

Cas particulier : Lignes de production de films (Squeezer vs Centrifuger)

Si vous séchez un film lavé, l'essorage mécanique utilise souvent une presse (plutôt qu'une simple centrifugeuse) pour éliminer l'eau et densifier le film avant le polissage thermique. Pour plus d'informations, consultez le document Energycle. essoreuse thermique centrifuge pour séchage et déshydratation du plastique et Technologie de compression de film plastique.

Conclusion

Les séchoirs mécaniques éliminent efficacement l'eau en grande quantité ; le séchage thermique constitue l'étape finale lorsque les spécifications du produit l'exigent. Un dimensionnement et un fonctionnement corrects de l'étape mécanique permettent généralement de réduire la charge thermique et de stabiliser l'humidité finale.