Dans le recyclage des bouteilles PET de l'unité (B2B), le rendement est primordial. Même une légère augmentation de la production de fines (poussières) peut engendrer des pertes annuelles importantes, en fonction du débit, du rendement et de la marge. Ce guide détaille des protocoles pratiques pour minimiser les pertes de rendement lors de la réduction de la taille des bouteilles.

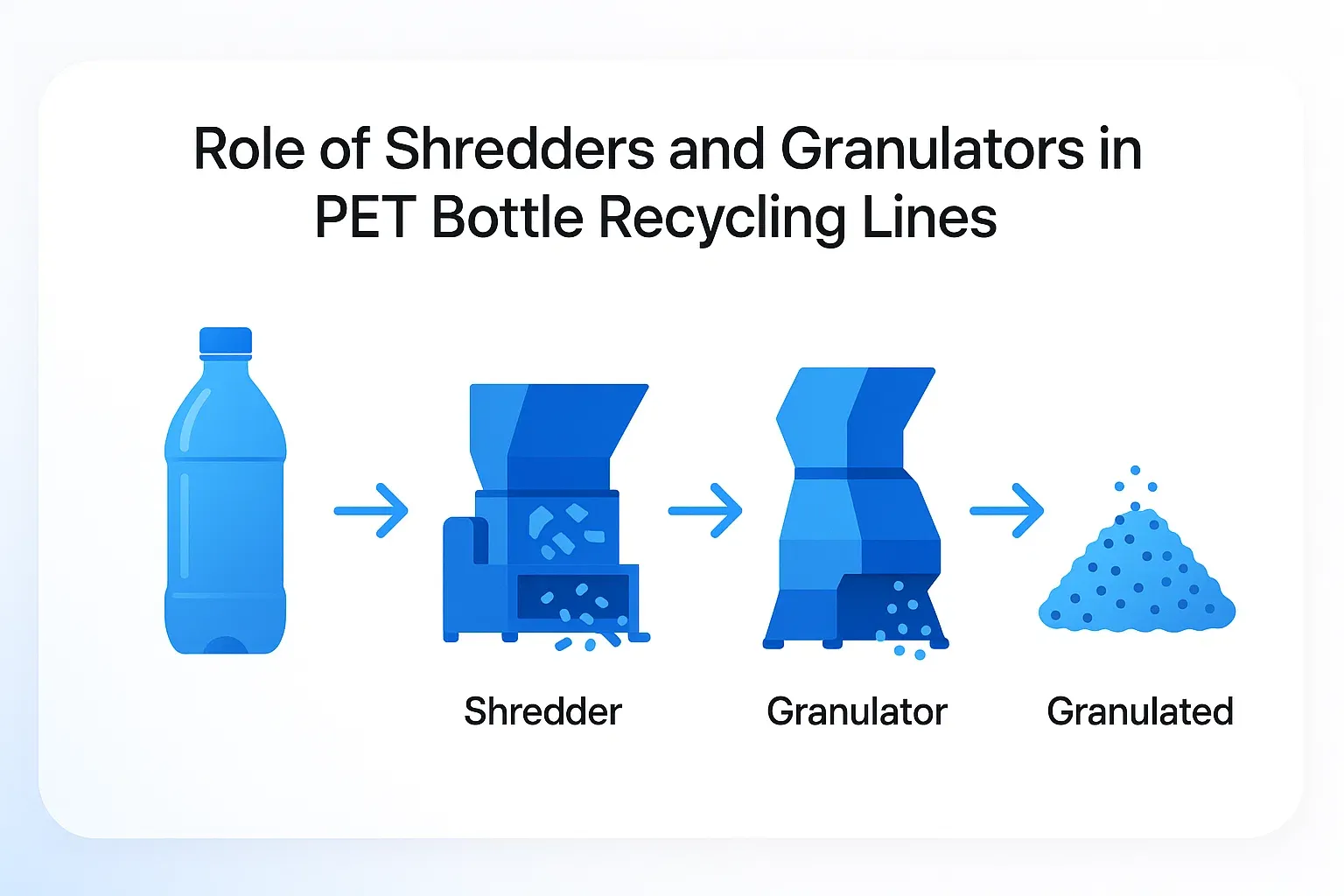

Équipements associés : machine intégrée de broyage-granulation.

1. La règle du pré-déchiquetage : retirer l’étiquette en premier

Évitez autant que possible d'introduire directement des bouteilles entières mises en balles dans un broyeur.

* ProblèmeLes étiquettes en PVC et les bouchons en PP sont réduits en miettes de la même taille que les flocons de PET. La séparation mécanique devient alors difficile.

* Solution: Déétiqueteur à sec.

* ActionUn rotor à friction élevée peut enlever la plupart des étiquettes avant que les bouteilles n'entrent dans le broyeur.

* RésultatLa durée de vie des lames et la propreté en aval peuvent être améliorées, en fonction du type de colle, du matériau de l'étiquette et de l'entretien.

2. Granulation humide : Le protecteur IV

Le PET est hygroscopique et sensible à la chaleur.

* ProblèmeLes granulateurs à sec génèrent de la chaleur par friction. Si la température du PET dépasse 70 °C, il se ramollit et forme des fines (“ cheveux d’ange ”). Cela dégrade la viscosité intrinsèque (VI).

* Solution: Granulation par voie humide.

* ActionInjectez de l'eau dans la chambre de coupe.

* Avantage 1: Refroidissement. Maintient le matériau à une température inférieure à 40 °C.

* Avantage 2: Prélavage. La friction agit comme un lavage à haute intensité, éliminant le sucre et la colle.

* Avantage 3: Lubrification. Peut prolonger la durée de vie des lames, notamment lors du traitement de matières premières abrasives ou contaminées.

3. Gestion des amendes : un fléau pour le rendement

“Les ” fines » sont des particules de PET de moins de 2 mm. Elles sont perdues lors du lavage (elles flottent au vent) ou brûlées dans l'extrudeuse.

* Cause: Couteaux émoussés ou écartement excessif de l'écran.

* Protocole:

* Entrefer du couteau: Souvent défini dans une fourchette étroite (par exemple, 0,2 mm – 0,3 mm) en fonction de la conception du rotor et de l'état du couteau.

* ÉcranUtilisez des moustiquaires décalées (trous inclinés) pour réduire le passage des longues échardes.

* AcuitéIl est recommandé de faire pivoter ou d'affûter les lames à intervalles réguliers (souvent de quelques dizaines à quelques centaines d'heures de fonctionnement, selon le niveau de contamination). L'utilisation de lames émoussées peut entraîner une augmentation significative des amendes.

4. Conformité aux normes alimentaires (FDA/EFSA)

Si vous produisez du rPET de qualité alimentaire :

* GraisseDe nombreux programmes de qualité alimentaire spécifient des lubrifiants NSF H1 (ou équivalent) pour les zones susceptibles d'être en contact accidentel ; confirmez les exigences avec votre certification et les spécifications du client.

* MatérielLes surfaces de contact sont souvent spécifiées comme étant en acier inoxydable (par exemple, 304) ou traitées/plaquées de manière appropriée pour réduire les risques de corrosion et de contamination.

Conclusion

Un granulateur bon marché produit souvent des flocons de qualité irrégulière. Pour une qualité B2B, la ligne de réduction de taille doit être considérée comme un processus de fabrication de précision, et non comme une machine à éliminer les déchets.

Références

[1] “ Optimisation de la qualité des flocons de PET ”,” Recyclage aujourd'hui. Optimisation de la qualité des flocons de PET

[2] “ Étude comparative de la granulation humide et sèche ”,” Journal des sciences des polymères. Étude comparative de la granulation humide et sèche