Recycling Nieuws

Europa loopt voorop in de wereldwijde circulaire economie. Met strenge milieuregelgeving, ambitieuze recyclingdoelstellingen en een groeiende vraag naar hoogwaardig gerecycled plastic, vereisen Europese recyclingbedrijven... betrouwbare, conforme en energiezuinige apparatuur voor het recyclen van kunststoffen.

Deze gids legt uit waar Europese recyclingbedrijven op letten bij de aanschaf van machines voor plasticrecycling en hoe ze de juiste apparatuur kunnen kiezen voor succes op de lange termijn.

1. Waarom Europese recyclingbedrijven hogere eisen stellen aan hun apparatuur

In tegenstelling tot veel andere markten moeten Europese recyclingbedrijven onder bepaalde voorwaarden opereren. strenge wettelijke, veiligheids- en kwaliteitseisen. Beslissingen over de aanschaf van apparatuur worden niet alleen beïnvloed door de prijs, maar ook door:

- EU-recyclingbeleid en afvalbeheerrichtlijnen

- CE-veiligheids- en conformiteitsvereisten

- Energie-efficiëntie en verminderde CO2-uitstoot.

- Waterverbruik en hergebruik van afvalwater

- Kwaliteit van het eindproduct (met name voor levensmiddelen en gesloten-kringlooprecycling)

Als gevolg daarvan, Plasticrecyclingapparatuur voor Europa moet anders ontworpen worden., met een sterkere focus op automatisering, processtabiliteit en naleving van regelgeving.

2. Kernapparatuur voor kunststofrecycling die in Europese fabrieken wordt gebruikt

Een moderne Europese recyclinginstallatie bestaat uit verschillende onderling verbonden systemen in plaats van losstaande machines. Deze systemen moeten samenwerken om een constante kwaliteit en een hoge doorvoer te garanderen.

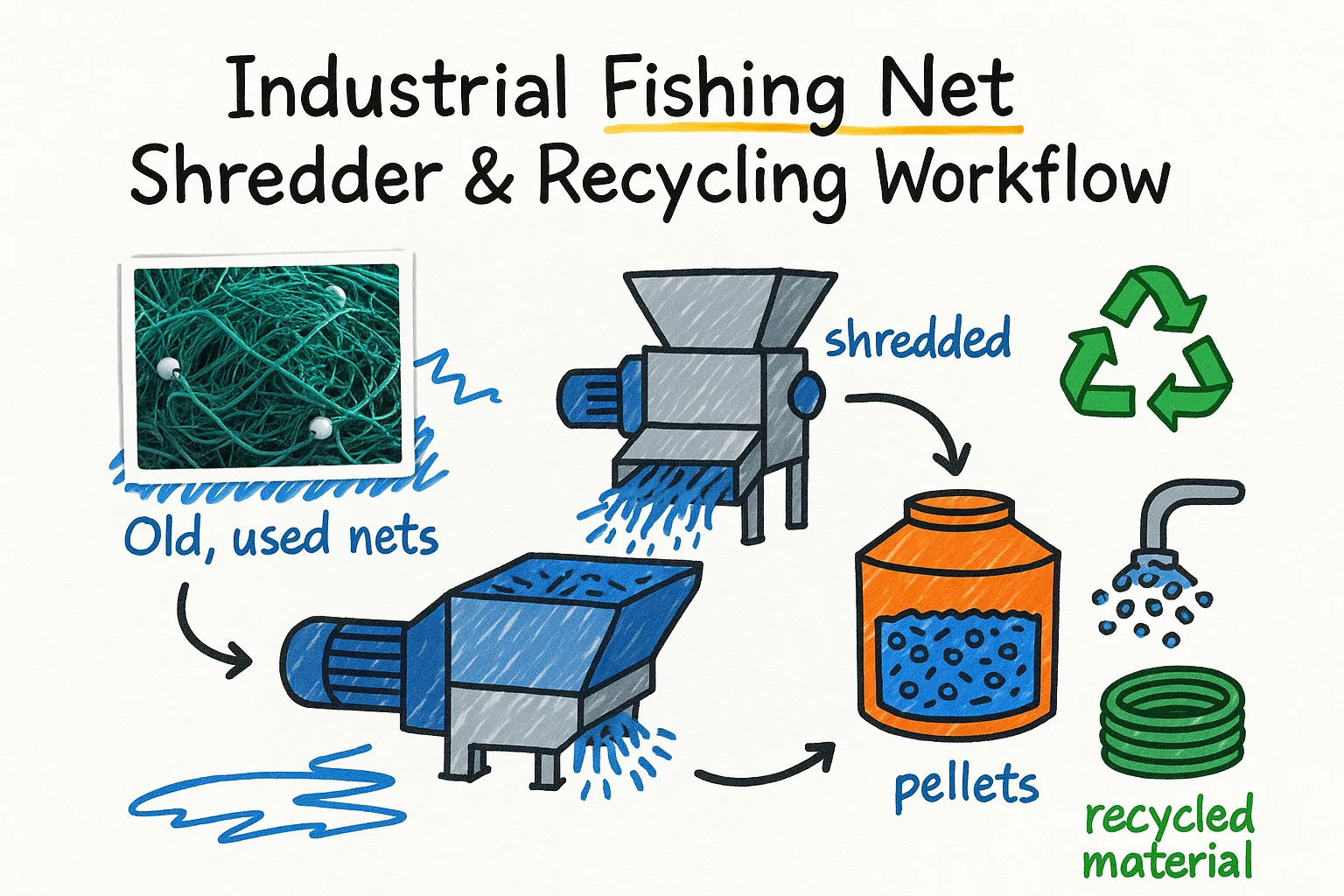

2.1 Versnipperen en verkleinen

De eerste stap in veel recyclingprocessen is het versnipperen en verkleinen van het materiaal. Europese recyclingbedrijven verwerken vaak... verontreinigde gebruikte kunststoffen, De apparatuur moet dus robuust en flexibel genoeg zijn om het volgende aan te kunnen:

- Flessen, potten, containers

- Folies en landbouwplastics

- Gemengde polymeren en etiketten

- Incidentele metaalverontreiniging

Langzaam draaiende shredders en zware granulatoren zorgen voor gecontroleerde verkleining met minimale slijtage.

2.2 Waslijnen – Het hart van de fabriek

Efficiënt wassen is de ruggengraat van elke plasticrecyclingfabriek. Europese bedrijven vertrouwen op geavanceerde systemen zoals de Recycling Wassysteem Het doel is om schone, droge plastic vlokken te leveren die klaar zijn voor herverwerking.

Belangrijke technologieën voor waslijnen:

- Voorwassen en trommelwassen

- Warmwasinstallaties (met name voor PET)

- Wrijvingsringen

- Zink-drijf scheidingstanks

- Hogesnelheidscentrifugedrogers

Efficiënte waslijnen verbeteren niet alleen de kwaliteit van het eindproduct, maar verlagen ook de operationele kosten door water en energie te besparen.

2.3 Recyclingsystemen voor PET-flessen

PET is een van de meest gerecyclede materialen in Europa, vooral in landen met een statiegeldsysteem voor flessen. Voor bedrijven die PET verwerken, is de PET-flessenrecyclingsysteem Garandeert optimale hygiëne en een constante doorvoer.

Deze systemen zijn ontworpen voor:

- Hoogrendement warmwaterwas

- Verwijdering van etiketten en lijmresten

- Effectieve scheiding van verontreinigingen

- Consistente vlokkwaliteit, klaar voor verdere verwerking.

Europese PET-recyclers die zich richten op toepassingen voor levensmiddelen of hergebruik van PET van fles tot fles, leggen bijzondere nadruk op heet wassen en vochtgecontroleerde output.

2.4 Stevige plastic waslijnen

Naast flessen en folies vereisen harde kunststoffen zoals kratten, vaten en industriële containers gespecialiseerde systemen. Stijve kunststof waslijn voor PP, HDPE, PVC Het is ontworpen om deze lastige materialen met een hoge doorvoer en grondige reiniging te verwerken.

Deze regels omvatten doorgaans:

- Grondige voorwas

- Wrijvingsringen met hoog koppel

- Agressieve ontsmettingssystemen

- Efficiënte droogoplossingen

Er is een toenemende vraag naar stijve kunststof waslijnen op de EU-markten voor de verwerking van verpakkingen, industrieel afval en plastic producten van consumentengoederen.

2.5 Droog- en ontwateringssystemen

Na het wassen moet het vocht efficiënt worden verwijderd om het materiaal voor te bereiden op extrusie of pelletering. Europese recyclingbedrijven vereisen vaak... hoogwaardige droogsystemen zoals die welke worden beschreven op de Droogsystemen pagina.

Effectief drogen is cruciaal voor:

- Het uiteindelijke vochtgehalte verlagen tot onder 1–3%

- Het voorbereiden van vlokken voor een consistente extrusie.

- Het verlagen van de energiekosten in de downstreamverwerking.

3. Naleving en certificering in Europa

3.1 CE-certificering en veiligheidsnormen

Alle in Europa geïnstalleerde apparatuur voor het recyclen van plastic moet voldoen aan de CE-norm, die het volgende omvat:

- Mechanische veiligheid en afscherming

- Certificering van elektrische en besturingssystemen

- Noodstopsystemen

- Veiligheid van de gebruiker en ergonomisch ontwerp

Europese kopers vragen doorgaans om volledige CE-documentatie voordat ze verdergaan met de aankoopbesprekingen.

3.2 Eisen voor voedselveiligheid en fles-naar-fles-overdracht

Voor recyclingbedrijven die zich richten op het hergebruik van flessen of het recyclen van PET van voedselkwaliteit, worden de was- en ontsmettingsprocessen extra onder de loep genomen. Wasinstallaties moeten een constante reinheid en vochtregulatie garanderen om te voldoen aan de strenge eisen van de vervolgprocessen.

4. Energie- en waterbesparing – een belangrijke aankoopfactor

Europese recyclingbedrijven staan voortdurend onder druk om de operationele kosten en de milieubelasting te verlagen.

Bij de keuze van apparatuur voor plasticrecycling richten kopers zich op:

- Energieverbruik per ton output

- Watercirculatie-, filtratie- en terugwinningssystemen

- Warmteterugwinning in warmwaterwasinstallaties

- Automatisering en realtime procesbesturing

Apparatuur met geoptimaliseerd energie- en watergebruik verlaagt niet alleen de operationele kosten, maar verbetert ook het duurzaamheidsprofiel van een fabriek – een belangrijke factor voor EU-subsidies, certificering en ESG-verplichtingen.

5. Kant-en-klare oplossingen voor het recyclen van plastic

Veel Europese kopers kiezen voor totaaloplossingen voor hun projecten in plaats van losse machines. Recyclingoplossingen Deze pagina belicht complete oplossingen voor installaties, van het eerste ontwerp tot de installatie en de nazorg.

Kant-en-klare oplossingen omvatten doorgaans:

- Technische en procesontwerp

- Volledige apparatuurintegratie

- Installatie en inbedrijfstelling op locatie

- Operatorstraining en technische ondersteuning

Dergelijke integrale diensten helpen recyclingbedrijven risico's te verminderen, de operationele beschikbaarheid te verbeteren en het rendement op investeringen te versnellen.

6. Hoe kies je de juiste leverancier voor de Europese markt?

Bij de beoordeling van leveranciers van apparatuur voor kunststofrecycling letten ervaren Europese recyclers op de volgende punten:

- Bewezen installaties in Europa of vergelijkbare markten.

- CE-gecertificeerde machines en documentatie

- Door ingenieurs gedreven oplossingen in plaats van generieke machines.

- Transparante technische informatie en procesondersteuning

- Beschikbaarheid van reserveonderdelen en service op de lange termijn.

De juiste partner kiezen is net zo belangrijk als de juiste apparatuur kiezen.

7. Slotgedachten

Europese recyclingbedrijven opereren in een van de meest veeleisende regelgevings- en operationele omgevingen ter wereld. Investeren in conforme, efficiënte en geïntegreerde apparatuur voor het recyclen van kunststof Het verhoogt de winstmarges, verbetert de productkwaliteit en ondersteunt de duurzaamheidsdoelstellingen op lange termijn.

Met geavanceerde wassystemen, zeer efficiënte droogoplossingen en kant-en-klare recyclinginstallaties kunnen leveranciers van apparatuur Europese recyclingbedrijven helpen succesvol te zijn in een concurrerende, op regelgeving gerichte markt.

Inleiding: De verborgen waarde van geweven polypropyleen

In de logistieke en productiesector vormen Super Sacks – technisch bekend als Flexible Intermediate Bulk Containers (FIBC's) – de ruggengraat van materiaaltransport. Van landbouw tot mijnbouw zijn deze duurzame geweven polypropyleen (PP) zakken onmisbaar. Hun duurzaamheid vormt echter een aanzienlijke uitdaging aan het einde van hun levenscyclus.

Ethyleenvinylacetaat (EVA) is alomtegenwoordig in de moderne productiesector. Van de zolen van high-performance schoenen tot cruciale componenten in de zonne-energiesector: dit materiaal wordt gewaardeerd om zijn veelzijdigheid. Naarmate de productievolumes echter toenemen, neemt ook de hoeveelheid industrieel schroot en post-consumer afval toe.

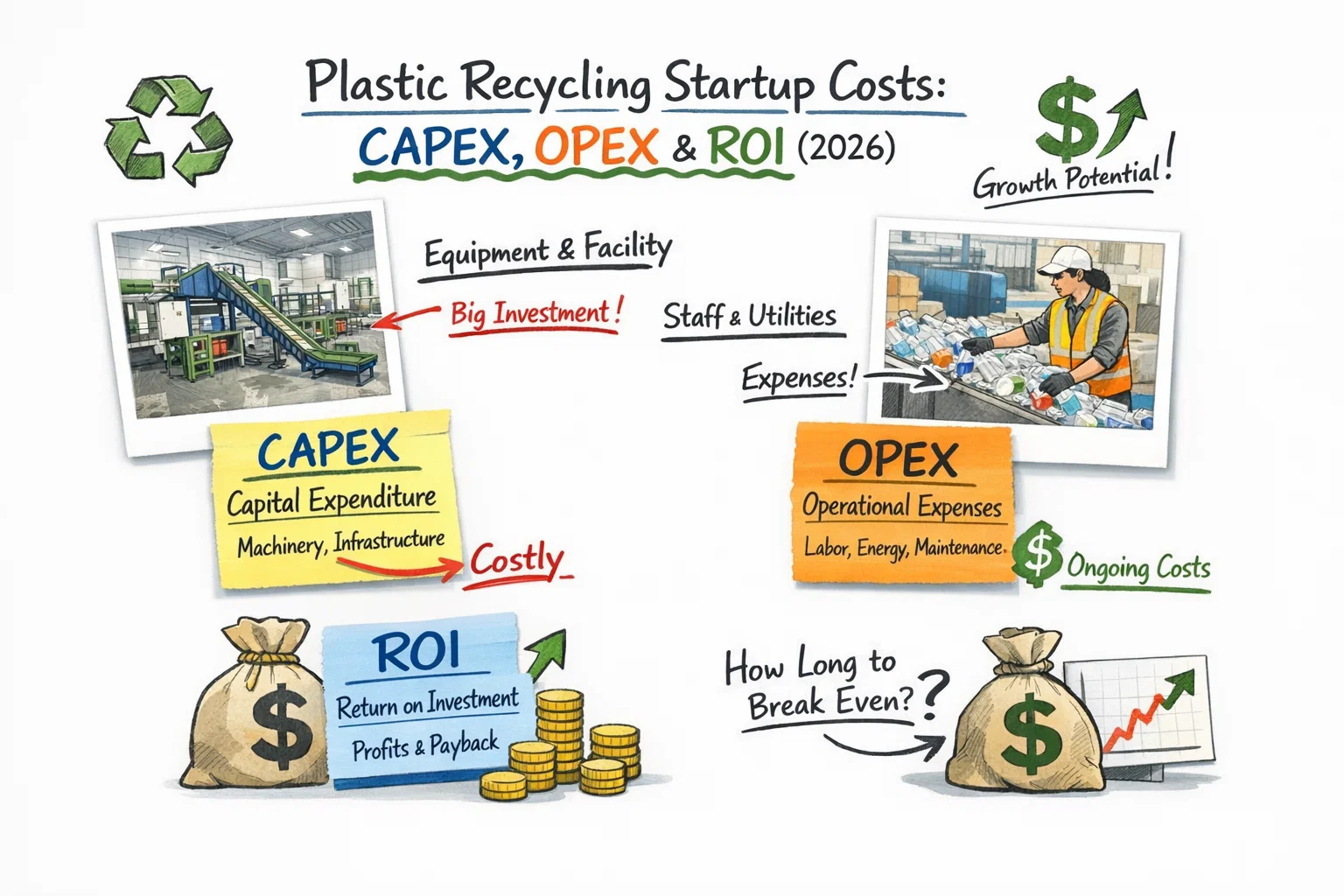

In het moderne tijdperk van de circulaire economie is de Kunststof pelletiseermachine is niet zomaar een machine; het is de hartslag van de recyclingindustrie. Voor fabrieksmanagers en inkoopspecialisten is inzicht in deze apparatuur het verschil tussen operationele inefficiëntie en winstgevendheid met een hoge marge.

Bij Energiecel, ontwikkelen we machines die plastic afval – vaak gezien als een last – omzetten in hoogwaardige, marktklare grondstoffen. Deze gids onderzoekt de mechanismen van pelletiseertechnologie en waarom dit de hoeksteen is van duurzame productie.

Inleiding: De motor van plastic recycling

Een plastic pelletiseermachine is een gespecialiseerde industriële machine die is ontworpen om plastic afval (zoals folie, flessen en hard plastic) te smelten, te homogeniseren en te vormen tot uniforme pellets. Deze pellets dienen als grondstof voor fabrikanten die alles produceren, van leidingen tot verpakkingen.

Voor recyclingfabrieken is consistentie het doel. Een hoogwaardige pelletiseermachine zorgt ervoor dat gerecyclede pellets dezelfde dichtheid, hetzelfde vochtgehalte en dezelfde smeltindex hebben als nieuwe materialen, waardoor ze tegen een hogere prijs verkocht kunnen worden.

Hoe werkt een plastic pelletiseerder?

Hoewel het kernconcept simpel is – smelten en snijden – bepaalt de techniek erachter de kwaliteit van uw eindproduct. Hieronder vindt u de uitgebreide, stapsgewijze uitleg van het proces.

1. Voeden: de cruciale eerste stap

Het proces begint met het invoeren van plasticresten, korrels of vlokken in de trechter.

- De uitdaging: Door onregelmatig voeren ontstaan er onregelmatige en ongelijkmatige pellets.

- De oplossing: Moderne systemen gebruiken forcefeeders of cutter-compactors om lichte materialen zoals folies (PE/PP) effectief te verwerken. Dit zorgt ervoor dat de extruderschroef altijd "hongerig" is, maar nooit verstopt raakt, wat de doorvoer maximaliseert.

2. Verhitten en smelten (plastificeren)

Zodra het materiaal de cilinder binnenkomt, wordt het blootgesteld aan intense schuifhitte en externe verwarmingszones.

- De wetenschap: De roterende schroef veroorzaakt wrijving (schuifspanning), die een deel van het smeltwerk verricht.

- Ontgassen: Cruciaal is dat hoogwaardige pelletiseermachines de volgende eigenschappen hebben: vacuümontgassingszones. Hierdoor worden vocht en vluchtige inktdeeltjes uit de bedrukte kunststoffen verwijderd, waardoor luchtbellen en defecten in de uiteindelijke pellets worden voorkomen.

3. Extrusie en filtratie

Het gesmolten plastic, nu een dikke, viskeuze vloeistof, wordt door een filterzeef geduwd voordat het de matrijs bereikt.

- Filtratie: Een hydraulische zeefwisselaar filtert verontreinigingen zoals papieren etiketten, metaal of hout eruit. Zonder deze filter zou het eindproduct onbruikbaar zijn voor zeer precieze productie.

- Druk: Vervolgens wordt het gesmolten materiaal door een matrijskop geperst, die als "mal" voor de kunststofstrengen fungeert.

4. Het plastic koelen

Zodra het plastic de matrijs verlaat, moet het direct worden afgekoeld om zijn vorm te behouden.

- Strenge koeling: Bij traditionele systemen worden spaghetti-achtige draden door een waterbad geleid.

- Matrijs/waterring: Bij materialen zoals PE-folies gebeurt het snijden bij De pellets worden direct in een waterring gegooid voor koeling. Dit vermindert de benodigde ruimte en de benodigde arbeid.

5. Snijden in uniforme pellets

De laatste stap is het bepalen van de maatvoering.

- Strandpelletiseren: Gestolde strengen worden in een granulator getrokken en tot cilinders vermalen.

- Warme snede (matrijszijde): Roterende messen snijden het plastic terwijl het nog heet is en tegen de matrijs smelt.

- Het Resultaat: Uniforme, vrijstromende pellets, klaar voor verpakking, opslag of directe verkoop.

Soorten pelletiseersystemen: welke heeft u nodig?

De juiste selecteren Kunststof pelletiseermachine hangt volledig af van het type materiaal (stijf of folie) en de vochtigheidsgraad.

1. Strandpelletiseerlijnen

- Het beste voor: Technische kunststoffen, vaste maalgoed (ABS, PA, PC) en materialen met een hoge viscositeit.

- Voordelen: Eenvoudige bediening, eenvoudig onderhoud en uitstekend geschikt voor compounding.

- Nadelen: Vereist het handmatig aaneenrijgen van de strengen tijdens het opstarten.

2. Waterring-/matrijspelletiseerders

- Het beste voor: Recycling van post-consumerfolie (LDPE, HDPE, PP).

- Voordelen: Geautomatiseerd opstarten (geen strengverstrengeling), compacte afmetingen en kan effectief omgaan met materialen met hogere smeltstroomsnelheden.

- Energycle Inzicht: Onze waterringsystemen maken gebruik van een uniek mesontwerp dat ervoor zorgt dat de pellets netjes worden gesneden, zonder "staarten", waardoor ophoping in de droogsilo wordt voorkomen.

3. Onderwaterpelletiseerders

- Het beste voor: Productie van grote volumes en kleverige polymeren (TPU, TPE).

- Voordelen: Produceert perfect bolvormige pellets met een hoge bulkdichtheid.

- Nadelen: Hogere initiële investering.

Waarom Energycle? Het "kopersvoordeel""

In een markt die overspoeld wordt met generieke machines, onderscheidt de Energycle zich door zich te richten op Totale eigendomskosten (TCO).

- Schroefgeometrie: Onze schroeven zijn ontworpen met specifieke L/D (lengte-diameter) verhoudingen die zijn afgestemd op uw materiaal. Hierdoor is het energieverbruik per kilogram output lager.

- Duurzaamheid: Om slijtage door schurende gerecyclede materialen (zoals vuile landbouwfolie) tegen te gaan, maken wij gebruik van bimetalen cilinders en geharde schroeven.

- Intelligente besturing: Met onze PLC-systemen kunt u de smelttemperatuur en -druk in realtime bewaken. Zo verkleint u de kloof in vaardigheden van operators.

Conclusie

Een kunststofpelletiseermachine is meer dan alleen een hakselaar; het is een precisie-instrument dat de waarde van uw gerecyclede product bepaalt. Of u nu industrieel schroot of post-consumer afval verwerkt, de kwaliteit van uw apparatuur is direct gerelateerd aan de kwaliteit van uw pellets.

Door te kiezen Energiecel, U koopt niet zomaar een machine; u investeert in een proces dat efficiëntie, duurzaamheid en een hoger rendement op uw investering garandeert.

Bent u klaar om uw recyclinglijn te upgraden?

Neem vandaag nog contact op met het Energycle-team om te bespreken welk pelletiseersysteem het beste bij uw productiedoelstellingen past.

https://www.energycle.com/plastic-pelletizers/

Verander grof buisafval in winst met gespecialiseerde versnipperingstechnologie

In de kunststofrecyclingindustrie vormen weinig materialen zo'n uitdaging als kunststofbuizen. Of het nu gaat om dikwandige HDPE-waterleidingen, lange PVC-profielen of overtollige extruderbuizen, deze materialen zijn omvangrijk, taai en notoir moeilijk te verwerken met standaardapparatuur.

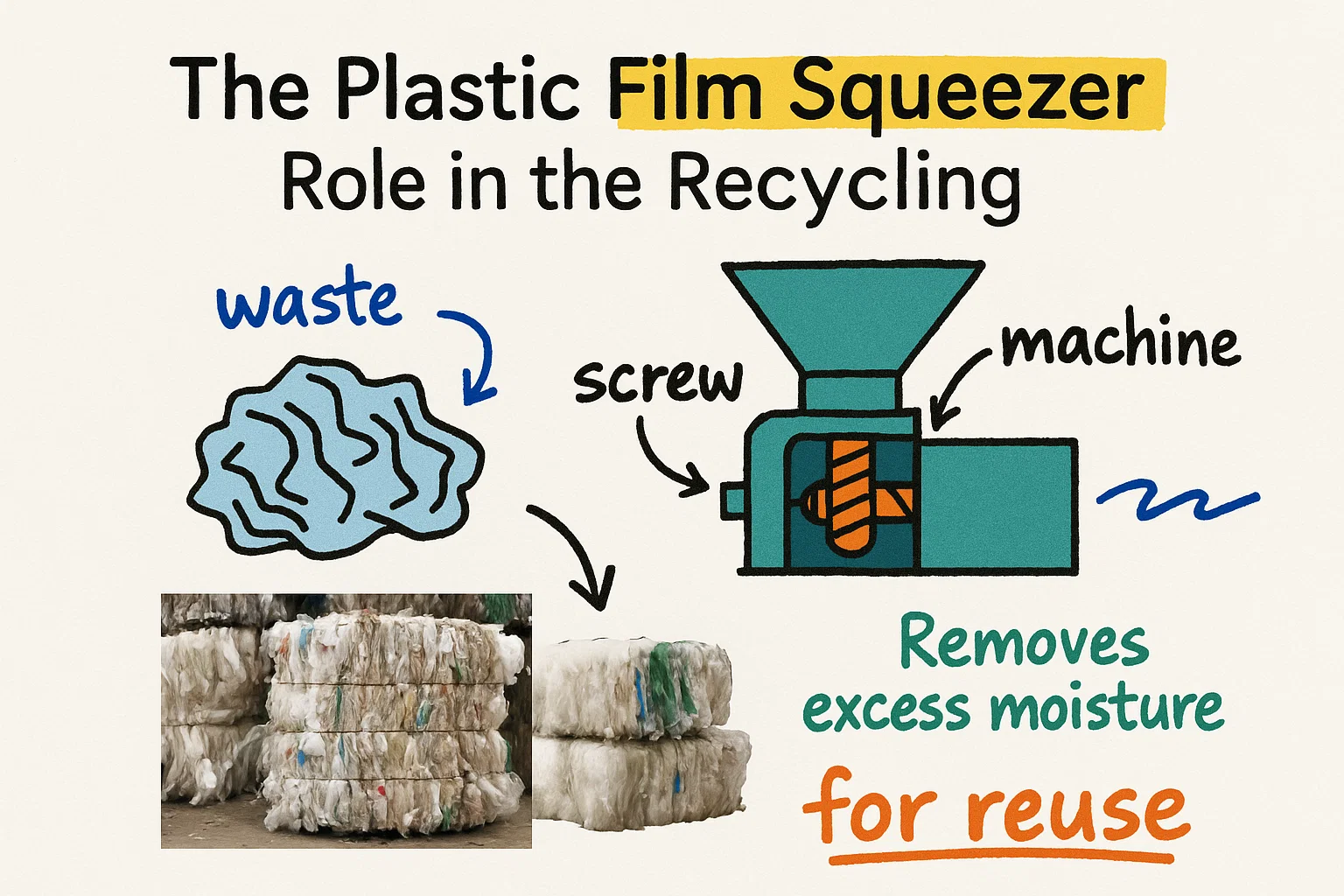

De opkomst van plasticafval vormt wereldwijd een uitdaging voor fabrikanten, en het vinden van efficiënte en kosteneffectieve recyclingoplossingen is cruciaal geworden. Bij Energycle hebben we de Knijper voor plasticfolie ontwikkeld om één van de meest hardnekkige problemen in de plasticrecycling aan te pakken: het effectief verwerken van natte, vervuilde plasticfolies terwijl de energie-efficiëntie en het doorvoerrendement worden maximaal benut.