“In gesprekken over kunststofrecycling worden de termen 'versnipperaar' en 'granulator' vaak door elkaar gebruikt, maar ze lossen verschillende problemen op. In een recyclinglijn voor stijve materialen heeft de keuze voor de eerste fase invloed op de stabiliteit van de aanvoer, de levensduur van de messen, de stofvorming, de wasprestaties en de consistentie van de extrusie.

Deze handleiding legt het verschil uit in praktische technische termen en zet het vervolgens om in een checklist die je kunt gebruiken bij het bepalen van de juiste leidinggrootte.

Belangrijkste punten

- Gebruik een versnipperaar voor omvangrijke, dikke, holle of onregelmatige onderdelen die niet gelijkmatig door de machine gaan.

- Gebruik een granulator om een gelijkmatigere vlok te maken voor het wassen, drogen en extruderen.

- Veel stijve productielijnen gebruiken eerst een shredder en vervolgens een granulator voor de volgende stap in de verkleiningsfase.

- Beschouw metaalbeheersing als onderdeel van het systeemontwerp; granulatoren zijn minder vergevingsgezind.

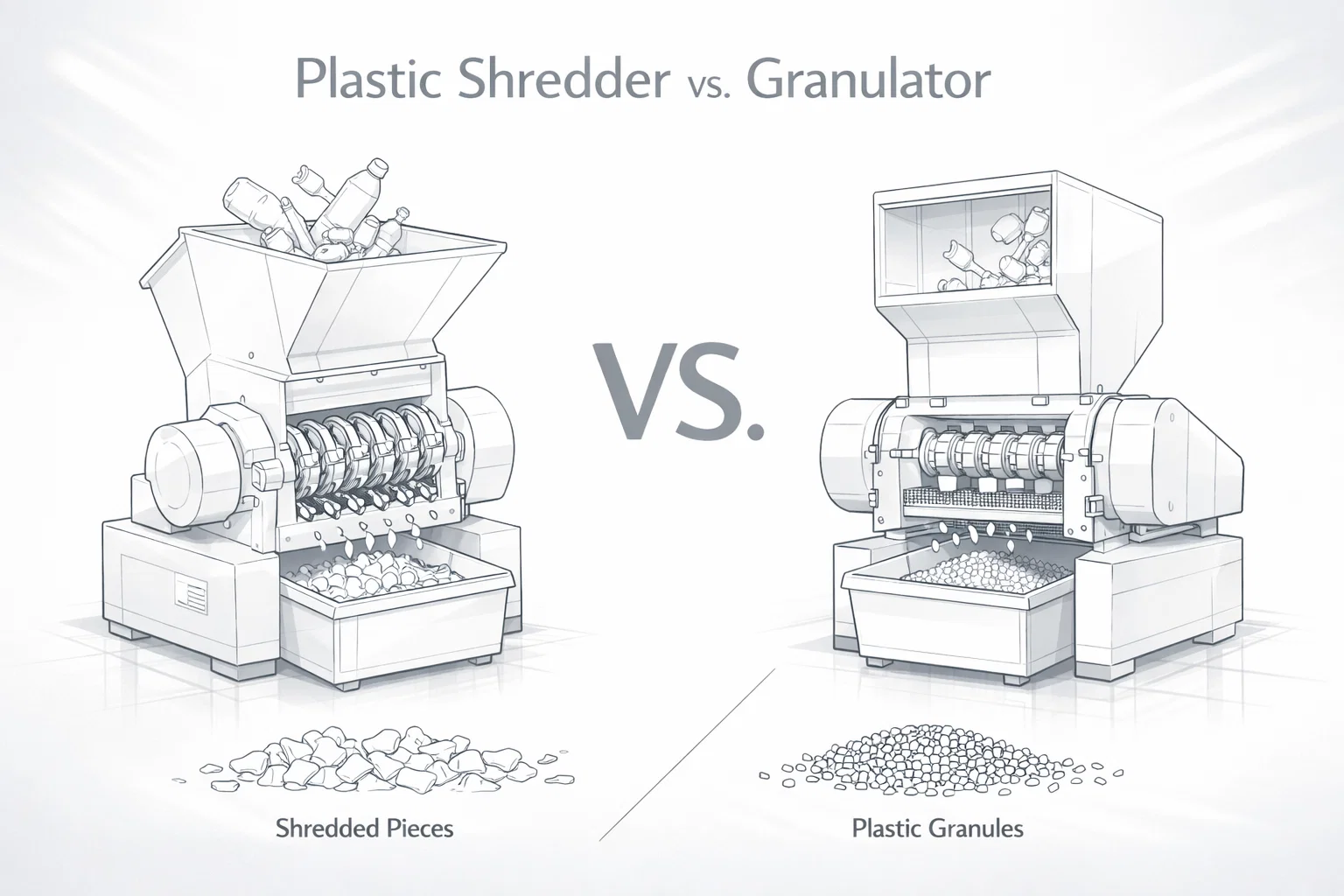

Versnipperaar versus granulator: een praktische definitie

Bij het recyclen van harde kunststoffen bedoelt men doorgaans het volgende:

- Versnipperaar (lage snelheid, hoog koppel)Een primaire reductiekast die onhandige 3D-onderdelen omzet in hanteerbare stukken en de aanvoer stabiliseert.

- Granulator (hogesnelheidsmessenmolen)Een sorteermachine die een constant aangevoerde grondstof omzet in een meer uniforme vlok.

Je hoort soms ook de term 'breker' voor een granulator-achtige machine. Wat belangrijk is, is de snijmethode (snijden met een mes op hoge snelheid versus snijden met een schaar op lage snelheid) en hoe gevoelig de machine is voor toevoer en verontreiniging.

Wat een shredder met één as goed kan

A enkelassige shredder is ontworpen voor gecontroleerde volumeverkleining onder hoog koppel:

- Een hydraulische duwer laadt het materiaal in de rotor, waardoor de machine niet afhankelijk is van zwaartekrachtaanvoer.

- Het snijproces is een afschuifbeweging tussen rotormessen en een tegenmes.

- De grootte van de uitvoer wordt meestal geregeld met een zeefmand; het materiaal blijft in de kamer totdat het erdoorheen gaat.

Typische gebruiksscenario's – dikwandige onderdelen, restmateriaal, profielen, trommels, omvangrijk schroot – grondstoffen met een variabele vorm die de neiging hebben om in trechters te klonteren of te "drijven"

Wat dit verandert voor uw lijn – Stabiliseert vervolgprocessen door pieken in de aanvoer af te vlakken. – Vermindert de noodzaak voor handmatig voorsnijden, waardoor het risico bij het hanteren afneemt. – Verwerkt holle onderdelen en gemengde vormen voorspelbaarder dan een zwaartekrachtgestuurde snijplotter.

Wat een granulator goed kan

A kunststof granulator is een sorteermachine die is ontworpen voor een consistente vlokgeometrie:

- Bij snijden op hoge snelheid ontstaan gelijkmatigere vlokken wanneer de aanvoer constant is.

- Uniforme vlokken wassen en drogen over het algemeen gelijkmatiger dan stukken van verschillende groottes.

- Granulatoren worden vaak gebruikt na het versnipperen, of direct op dunne tot middelmatig stijve onderdelen.

Typische gebruiksscenario's – flessen, kratten, spuitgietonderdelen en voorgesneden hard afval

Waar granulatoren het moeilijk hebben – Onregelmatige voedingGrote holle onderdelen kunnen stuiteren en de snij-efficiëntie verminderen. Tramp metalKleine metalen deeltjes kunnen messen snel beschadigen. Zeer dikke sectiesZwaardere onderdelen kunnen langzamer snijden en meer fijnstof en warmte produceren.

Vergelijking naast elkaar (lijnontwerpweergave)

| Beslissingspunt | Enkelvoudige as-shredder | Granulator |

|---|---|---|

| Beste rol in de rij | Primaire verkleining en voerstabilisatie | Definitieve sortering tot meer gelijkmatige vlokken. |

| Materiaaltoevoer | Een hydraulische duwer perst materiaal in de rotor. | Meestal via zwaartekrachtvoeding of met behulp van een hulpmiddel. |

| Uitgangsregeling | De zeefmand definieert de maximale stukgrootte. | De combinatie van zeef en snijgeometrie bepaalt de grootte van de vlokken. |

| Het verwerken van onregelmatige 3D-onderdelen | Sterk (duwkracht + afschuiving bij lage snelheid) | Beperkt, tenzij de aanvoer consistent is. |

| Gevoeligheid voor tramp metal | Hogere tolerantie, maar bescherming blijft nodig. | Lagere tolerantie; metaal kan messen en rotor snel beschadigen. |

| Stof-/fijnstofbeheersing | Doorgaans lagere boetes in de eerste fase. | Kan meer boetes opleveren als het voer slecht of te groot is. |

| Gemeenschappelijke vervolgstap | Granulatie, wassen en drogen | Wassen of direct doorvoeren naar de extrusie (afhankelijk van de reinheid) |

| Onderhoudspatroon voor messen | Minder messen, dus minder slijtage; afhankelijk van de mate van vervuiling. | Meer messen op hogere snelheid; scherpere snijkanten zijn belangrijker. |

Hoe te kiezen (wat kopers daadwerkelijk beslissen)

Gebruik deze vragen om te bepalen of u een shredder, een granulator of beide nodig hebt.

1) Hoe ziet uw grondstof eruit bij de invoer?

- Omvangrijk, dik, hol of onregelmatig (kratten, vaten, bumpers, profielen, restmateriaal, gemengd stijf materiaal): begin met een shredder.

- Consistente stukken die soepel doorvoeren. (Voorgesneden onderdelen, kleine spuitgietonderdelen, gesorteerde flessen): een granulator kan volstaan.

2) Wat zijn de vereisten van uw vervolgproces?

- Waslijn + extrusieEen meer uniforme vlokgrootte zorgt voor een stabieler was-, droog- en smeltfiltratieproces.

- Directe verdichting / alleen opslagU kunt prioriteit geven aan veilige afbraak en doorvoerstabiliteit boven de uiteindelijke vlokgeometrie.

3) Hoe sterk is het voer vervuild?

Als u metalen klemmen, schroeven of incidentele onderdelen met ingebouwde bevestigingsmiddelen ziet, bedenk dan eerst hoe u deze kunt beschermen:

- magnetische scheiding voor ijzerhoudend metaal

- detectie of scheiding van non-ferrometalen wanneer het risico dit rechtvaardigt

- Toegang voor inspectie en snelle messervice, zodat operators snel kunnen herstellen na een besmetting.

Granulatoren raken vaak sneller beschadigd wanneer er metaal doorheen glipt, dus bescherming is essentieel als de aanvoer onzeker is.

Wanneer je beide nodig hebt

Veel recyclingbedrijven voor hardmetaal hanteren een tweestapsaanpak:

- Shredder voor het gecontroleerd opsplitsen van omvangrijke onderdelen in hanteerbare stukken.

- Granulator om gedefinieerde vlokken te creëren die geschikt zijn voor wassen en extrusie.

Deze opstelling stabiliseert vaak de aanvoer, vermindert handmatig snijden en maakt het eenvoudiger om de instellingen van het vervolgproces te handhaven.

Typische configuraties van starre lijnen (voorbeelden)

Flessen/kratten gerecycled materiaal voor wassen en pelletiseren.

- Granulator als hoofdsnijder (wanneer de aanvoer constant is)

- Optionele shredder stroomopwaarts als u balen, grote kratten of gemengd stijf afval ontvangt.

Omvangrijke onderdelen (trommels, bumpers, dikwandige onderdelen, ontluchting)

- Gebruik eerst de versnipperaar om het snijproces te controleren en verstoppingen te voorkomen.

- Granulator, tweede stap voor het sorteren van de vlokken op grootte, vóór het wassen en extruderen.

Gemengde, starre opvangstroom (variabele grootte + incidentele verontreiniging)

- Versnipperaar eerst + strengere metaalcontrole stroomopwaarts

- Granulator is pas in gebruik nadat je de toevoer hebt gestabiliseerd.

Als u een productielijn bouwt voor flessen, bumpers, kratten of gemengde harde grondstoffen, kan Energycle u helpen bij het configureren van een complete lijn. oplossing voor het recyclen van hard plastic rondom je beoogde output.

Wat u in een offerteaanvraag moet meesturen (zodat u een bruikbare offerte ontvangt)

Als u leveranciers zonder specificaties vraagt om "een shredder" of "een granulator", krijgt u algemene specificaties die niet aansluiten op uw werkelijke afvalstroom. Een betere offerteaanvraag bevat de volgende informatie:

- Soort(en) kunststof: PP, HDPE, PVC, ABS, PC, enz.

- onderdeeltype en afmetingen (foto's zijn nuttig), plus bereik van wanddiktes

- Verontreinigingsprofiel (metaalrisico, zand/steen, etiketten, vocht)

- beoogde uitvoergrootte (maximale stukgrootte na versnippering, uiteindelijke vlokgrootte na granulatie)

- beoogde doorvoer (kg/u) en bedrijfsuren per dag

- vervolgstappen (wassen, drogen, extrusie, opslag) en eventuele beperkingen bij smeltfiltratie.

- locatiebeperkingen (stroomvoorziening, geluidslimieten, stofbeheersingsaanpak, ruimte)

Veiligheid en risicobeheersing

Deze machines slaan energie op, bevatten roterende snijbladen en kunnen bij verkeerd gebruik fragmenten uitwerpen. Baseer uw selectie en standaardwerkprocedures op de vastgestelde veiligheidsrichtlijnen:

- MachinebeveiligingOntwerp toegangsdeuren, vergrendelingen en veilige afstanden rondom snijkamers en transportbanden. Zie OSHA-richtlijnen voor machinebeveiliging.

- Vergrendelen/markerenBeschouw het wisselen van messen en het verhelpen van verstoppingen als taken die energiebeheer vereisen. Zie OSHA-richtlijnen voor vergrendeling/markering.

- Context van recyclingactiviteitenISO 15270 biedt algemene richtlijnen voor activiteiten op het gebied van kunststofterugwinning en -recycling. Zie Overzicht van ISO 15270.

Veelgestelde vragen (FAQ)

Kan ik de shredder overslaan en een granulator gebruiken voor dikke, stijve onderdelen?

Soms wel, maar alleen als de invoer soepel verloopt en u een langzamere, minder stabiele uitvoer accepteert. Dikke, holle of onregelmatige onderdelen hebben de neiging om te rollen en te stuiteren in een zwaartekrachtgestuurde snijkamer. Dit gedrag verhoogt het stroomverbruik, zorgt voor meer fijnstof en verhoogt de slijtage van de messen. Als u een grote mix van hard schroot ontvangt (kratten, vaten en restmateriaal), betaalt een shredder zich vaak terug door de invoer te stabiliseren en de granulator te beschermen tegen schokbelastingen. Als uw materiaal consistent en voorgesneden is, kan een zware granulator volstaan als een oplossing in één fase.

Welke afmeting moet ik aanhouden voor een vaste waslijn?

Kies een vlokgrootte die uw wasmachines en drogers aankunnen zonder dat er klontervorming, meesleping of instabiele scheiding tussen drijf- en zinkgedeelte optreedt. Kleinere vlokken vergroten het oppervlak, wat het wasproces kan bevorderen, maar kunnen ook leiden tot meer fijnstof en opbrengstverlies als de vlokken te klein zijn voor uw apparatuur en materiaalmix. Veel productielijnen gebruiken twee stappen: eerst verkleinen tot hanteerbare stukken, en vervolgens granuleren tot een meer uniforme vlok die past binnen het ontwerpbereik van de waslijn. Als u al specificaties voor uw wasmachines hebt, stem de vlokgrootte dan af op die specificaties in plaats van zomaar een getal te gokken.

Hoe bescherm ik messen tegen metaalresten in hard schroot?

Begin met een inkomende inspectie en duidelijke leveranciersregels, en voeg vervolgens hardware toe aan het begin van het proces. Gebruik magneten voor ferrometalen en overweeg detectie of scheiding voor non-ferrometalen wanneer het risico dit rechtvaardigt. Plaats de bescherming vóór de snijinrichting, niet erna, en onderhoud deze (schema voor het reinigen van magneten, sensorcontroles en gedocumenteerde afkeuringsprocedures). Ontwerp het systeem zo dat operators verontreinigde ladingen veilig kunnen verwijderen: duidelijke toegang, gedefinieerde procedures voor het verhelpen van storingen en vergrendelings-/markeerprocedures voor onderhoud. Houd reservemessensets of in ieder geval een slijpplan bij de hand als uw aanvoerlijn onvoorspelbaar is. Granulatoren raken doorgaans sneller beschadigd door metaal, dus beschouw metaalbeheersing als onderdeel van de machinekeuze in plaats van als een extra optie.

Is een combinatie van een shredder en een granulator altijd beter dan één machine?

Nee. Twee fasen betekenen een grotere voetafdruk, een hoger energieverbruik en extra onderhoudspunten. Ze zijn zinvol wanneer uw binnenkomende schroot varieert in vorm en grootte, of wanneer u een nauwkeurigere controle over de vlokvorm nodig hebt voor het wassen en extruderen. Een eentrapsgranulator kan de juiste keuze zijn voor consistente, relatief schone, stijve onderdelen die gelijkmatig worden aangevoerd. Een shredder met één as kan ook volstaan wanneer uw doel veilige versnippering en stabiele verwerking is in plaats van de uiteindelijke vlokvorm. De juiste oplossing hangt af van de consistentie van de aanvoer, het risico op verontreiniging en de kwaliteitseisen in de vervolgprocessen.

Welke informatie wordt het vaakst over het hoofd gezien bij het bepalen van de juiste afmetingen voor deze machines?

Kopers delen vaak het polymeertype en de gewenste doorvoersnelheid, maar laten de details die de werkelijke capaciteit bepalen achterwege: de geometrie van het onderdeel, het bereik van de wanddikte en het risico op verontreiniging. Een krat en een dik purgeblok kunnen beide van "HDPE" zijn, maar ze gedragen zich heel verschillend bij de invoer en bij de messen. Foto's en een eenvoudig bereik van de onderdeelafmetingen verbeteren de nauwkeurigheid van een aanbeveling meestal meer dan meer specificatiecijfers. Als u een stabiel aantal kg/u wilt, deel dan het worstcasescenario voor het onderdeel en de verontreiniging, niet alleen het schone monster.