W miarę jak branże coraz częściej angażują się w zrównoważone praktyki, Maszyny do recyklingu PET wyłoniły się jako niezbędne narzędzia w walce z odpadami z tworzyw sztucznych. Te zaawansowane systemy nie tylko ucieleśniają odpowiedzialność za środowisko, ale także stanowią krytyczną zmianę w kierunku wydajnego odzyskiwania plastiku na dużą skalę.

W tym przewodniku przyjrzymy się główne komponenty linii do recyklingu PET, prezentując technologię i procesy umożliwiające przetwarzanie odpadów PET pochodzących od konsumentów w wartościowe materiały nadające się do ponownego wykorzystania.

Czym jest maszyna do recyklingu PET?

PET (politereftalan etylenu) maszyny do recyklingu są zaprojektowane do przetwarzania zużytych plastikowych butelek i pojemników, przekształcając je w wysokiej jakości płatki lub granulki PET. Te przetworzone produkty można ponownie wykorzystać do produkcji tekstyliów, opakowań spożywczych i produktów przemysłowych, przyczyniając się bezpośrednio do gospodarka o obiegu zamkniętym.

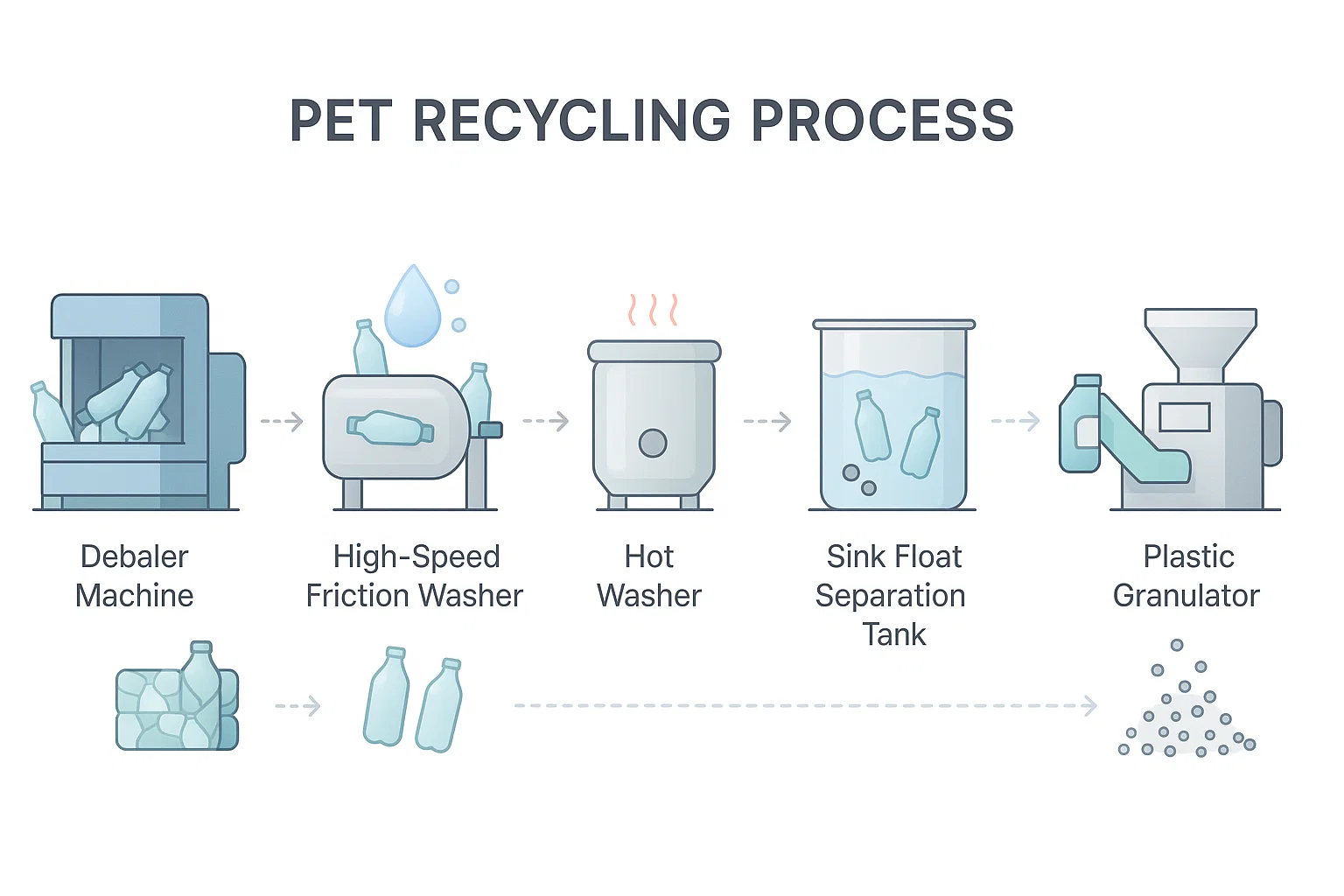

Kompletny system recyklingu PET zazwyczaj obejmuje kilka specjalistycznych maszyn, z których każda została zaprojektowana do wykonywania odrębnej roli z maksymalną wydajnością. Przyjrzyjmy się im po kolei.

1. Maszyna do debalowania – Rozpoczęcie procesu recyklingu

Proces recyklingu zaczyna się od maszyna do rozbalowywania, która rozbija gęsto sprasowane bele butelek PET otrzymanych z centrów zbiórki. Ta maszyna oddziela butelki i podaje je do linii w celu indywidualnej kontroli i sortowania.

Dlaczego to ważne: Bez odpowiedniego odbalowania, urządzenia w dół rzeki mogą się zacinać lub działać nieefektywnie. Ta maszyna zapewnia stały przepływ i przepustowość od samego początku.

2. Podkładka cierna o dużej prędkości – Intensywne czyszczenie powierzchni

Następnie butelki przechodzą czyszczenie mechaniczne w myjka cierna szybkoobrotowaWirując z dużą prędkością, szoruje powierzchnie PET, usuwając etykiety, resztki kleju, ślady jedzenia i brud.

Główna korzyść: Szybkie tarcie zapewnia dokładne czyszczenie płatków PET, co poprawia ogólna czystośći wydajności downstream.

3. Gorąca pralka – Głęboka sterylizacja i dekontaminacja

Ten gorąca pralka proces czyszczenia idzie o krok dalej, wystawiając płatki PET na działanie gorącej wody zmieszanej z detergentem. To sterylizuje plastik i usuwa zanieczyszczenia na bazie oleju, kleje i materiały organiczne.

Zamiar: Aby zapewnić, że płatki się spotkają standardy higieny, szczególnie w przypadku zastosowań wymagających PET z recyklingu nadający się do kontaktu z żywnością (rPET).

4. Zbiornik separacyjny typu Sink-Float – Sortowanie materiałów na podstawie gęstości

Korzystając z zasady separacja gęstościzbiornik typu sink-float izoluje płatki PET od cięższych materiałów, takich jak nakrętki (często HDPE) i zanieczyszczenia obce. Płatki PET unoszą się na powierzchni, podczas gdy gęstsze zanieczyszczenia opadają.

Wynik: Ten krok znacznie zwiększa czystość materiału, wspierający wyższe wskaźniki odzysku i spójną jakość wyników.

5. Separator etykiet – Precyzyjne usuwanie zanieczyszczeń resztkowych

Mimo wstępnego czyszczenia, niektóre etykiety i kleje mogą pozostać. separator etykiet wykorzystuje metody mechaniczne i powietrzne do usuwania materiałów innych niż PET.

Wiedza inżynieryjna: Ten etap zapewnia, że do końcowej granulacji przechodzą wyłącznie czyste płatki PET, spełniające wymagania wzorce jakości przemysłowej do ponownego przetworzenia.

6. Pellerizer do plastiku – Przekształcanie płatków w granulki wielokrotnego użytku

Na koniec oczyszczone i posortowane płatki PET trafiają do plastikowy granulator, który mieli je na jednolite granulki lub peletki. Mogą być one bezpośrednio używane w formowanie wtryskowe, wyrzucenie, Lub produkcja włókien.

Wpływ na branżę: W ten sposób zamyka się cykl recyklingu, dostarczając wysokiej jakości surowce do produkcja nowych produktów na bazie PET.

Często zadawane pytania (FAQ)

Jakie materiały może przetwarzać maszyna do recyklingu PET?

Linie do recyklingu PET są projektowane specjalnie dla politereftalan etylenu Butelki i pojemniki (PET), zwykle z branży napojów, żywności i dóbr konsumpcyjnych.

W jaki sposób maszyna do rozbalowywania zwiększa wydajność recyklingu?

Rozdrabniając sprasowane bele PET, debaler zapewnia płynne podawanie i sortowanie, zapobiegając blokadom mechanicznym i umożliwiając większą wydajność przetwarzania.

Dlaczego myjka na gorąco jest ważna dla jakości przetworzonego PET?

Usuwa zanieczyszczenia biologiczne i chemiczne, dzięki czemu płatki nadają się do zastosowania wysokiej jakości lub spożywcze, w zależności od specyfikacji systemu.

Jaki jest cel procesu oddzielania części opadających od pływających?

Oddziela PET od materiałów o różnej gęstości, takich jak nakrętki i etykiety, zapewniając w ten sposób produkt końcowy o wyższej czystości.

W jaki sposób separator etykiet utrzymuje standardy wyjściowe?

Usuwa pozostałości komponenty inne niż PET, co gwarantuje, że tylko niezanieczyszczone płatki są przetwarzane na pelety, co zwiększa wartość rynkową recyklatu.

Co dzieje się z płatkami PET po granulacji?

Stają się granulatem lub peletem PET gotowym do ponownego użycia w produkcja nowych butelek, włókna tekstylne, Lub zastosowania inżynieryjne.

Wnioski: Technologia recyklingu PET dla zrównoważonej przyszłości przemysłu

Maszyny do recyklingu PET są w sercu nowoczesne strategie gospodarowania odpadami. Każdy komponent — od odbalowania do granulacji — odgrywa kluczową rolę w dostarczaniu czystych, nadających się do ponownego użycia materiałów PET, które mogą ponownie trafić do łańcucha dostaw. Dla specjalistów ds. zaopatrzenia i inżynierów inwestycja w wysoce wydajną linię recyklingu PET oznacza nie tylko zgodność z przepisami ochrony środowiska ale także opłacalne odzyskiwanie zasobów.

W miarę rozwoju technologii firmy takie jak Energetyczny zobowiązujemy się do dostarczania najnowocześniejszych rozwiązań w zakresie recyklingu, które umożliwiają przedsiębiorstwom minimalizację odpadów i maksymalizację wartości.