Linha de reciclagem de sacolas de polipropileno tecido e ráfia

Projetada para sacos de ráfia pós-consumo, fitas/fios de ráfia e aparas de FIBC com poeira, areia, tinta e resíduos orgânicos. A linha integra alimentação controlada, trituração em baixa velocidade, granulação úmida, lavagem intensiva e secagem em etapas para fornecer flocos de PP dimensionados e condicionados para extrusão — além de opções adicionais. peletização.

- Matéria-prima: Sacos de polipropileno (PP) tecido, ráfia (fita/fio) e aparas de FIBC (contêineres de fibra de vidro).

- Etapas de limpeza: lavagem por fricção + enxágue/separação (lavagem a quente opcional)

- Umidade residual: tipicamente < 3% com secagem térmica (dependendo da matéria-prima)

- Capacidade de produção típica: 300–1500 kg/h (dependendo da configuração)

Fatores de decisão

Principais fatores de seleção que influenciam a escolha do módulo, o dimensionamento das utilidades e a consistência da saída.

Tolerância à contaminação

Configurado para areia/grãos, fibras de papel, tinta, óleos leves e resíduos orgânicos típicos de sacos e ráfia pós-consumo.

Controle do tamanho dos flocos

A trituração primária combinada com a granulação úmida estabelece uma faixa estável de tamanho de flocos para otimizar a eficiência da lavagem e a alimentação da extrusão subsequente.

Objetivos de Umidade

A desidratação e a secagem térmica são selecionadas para atingir um nível definido de umidade residual, visando a estabilidade da extrusão e a granulação opcional.

Acesso ao desgaste e serviço

O projeto do rotor/lâmina, a estratégia de peneiramento e a proteção dos rolamentos são selecionados visando a contaminação abrasiva e intervalos de manutenção previsíveis.

Circuito de água e carga de energia

O circuito de lavagem e o sistema de aquecimento (se utilizado) são dimensionados de acordo com o perfil de contaminação, equilibrando o desempenho da limpeza com a demanda de energia.

Automação e Intertravamentos de Segurança

A lógica de controle em nível de linha suporta uma taxa de transferência estável com proteção contra sobrecarga, intertravamentos e permissões módulo a módulo.

Formas de matéria-prima suportadas

Materiais típicos recebidos para esta linha (compartilhe fotos/amostras e detalhes de contaminação para seleção da configuração).

Sacolas de tecido de PP

Sacos de cimento, sacos de fertilizantes, sacos de arroz e outros sacos de tecido estampado.

PP Não Tecido

Retalhos de tecido não tecido e sacos (PP), com opção de lavagem mais profunda.

PP Ráfia (Fita/Fio)

Tiras de ráfia, fitas e resíduos de fios provenientes de operações de tecelagem e embalagem.

Sacos de tecido laminado com BOPP

Sacos de tecido laminado e camadas impressas (configuradas de acordo com o nível de contaminação).

.webp?fit=crop&auto=format,compress&fm=webp)

Sacos Jumbo (FIBC)

Sacos a granel e big bags, incluindo materiais empoeirados ou contaminados com areia.

Retalhos de tecido PP

Tecelagem de aparas e retalhos. A intensidade da limpeza e os estágios de desidratação são selecionados com base na quantidade de poeira, areia e tinta/laminação.

Fluxo de Processo

Sequência de processo de referência, desde a redução de tamanho até a lavagem e secagem em etapas. A configuração final depende do perfil de contaminação, do tamanho desejado dos flocos e dos requisitos de extrusão subsequentes.

Alimentação e pré-seleção

Alimentação controlada com detecção de metais opcional ou pré-triagem manual para reduzir a entrada de contaminantes indesejados.

Destruição

Redução de tamanho em baixa velocidade e alto torque para abrir estruturas entrelaçadas e estabilizar o corte subsequente.

Granulação úmida

Corte assistido por água em uma faixa de tamanho de flocos definida para maior eficiência de lavagem e enxágue.

Lavagem por fricção

Esfregar com alta intensidade de cisalhamento para remover areia/pó, tinta solta e fibras aderidas aos flocos de PP.

Enxágue e Separação

Enxágue e separação por densidade para reduzir o arraste excessivo e melhorar a pureza do PP.

Desidratação e secagem

Desidratação mecânica seguida de secagem térmica (e prensa opcional) para atingir o nível de umidade desejado para extrusão.

Granulação (Opcional)

Conversão opcional de flocos condicionados em grânulos quando o armazenamento, a dosagem ou a alimentação subsequente assim o exigirem.

Serviços públicos e área ocupada

Utilidades de referência e layout por nível de capacidade (o dimensionamento final depende do nível de contaminação e dos módulos selecionados).

| Capacidade (kg/h) | Potência instalada (kW) | Área típica do layout (m²) | Operadores / Turno | Ar comprimido (MPa) | Água de processo (m³/h) |

|---|---|---|---|---|---|

| 300 | 150 | 350 | 4 | 0.6-0.8 | 3 |

| 500 | 230 | 460 | 6 | 0.6-0.8 | 4 |

| 1000 | 430 | 500 | 6 | 0.6-0.8 | 5 |

Nota: Os valores são indicativos. Os valores finais dependem do perfil de contaminação, da seleção de lavagem/aquecimento a quente e da configuração de secagem.

Orientações dos fornecedores de serviços públicos: o fornecimento de energia elétrica é especificado pela voltagem/Hz e pelo método de partida; a demanda de água depende do projeto de circuito aberto versus fechado e da seleção de água quente para lavagem/aquecimento.

Módulos principais

Correia transportadora Especificações

- Quadro: Aço carbono ou aço inoxidável 304 (opções)

- Tipo de correia: PVC/PU (dependendo da aplicação)

- Com dispositivo de tensionamento da correia e funil de recepção

- Largura e Comprimento da Cinta: Dimensionado de acordo com a capacidade de produção e o layout.

- Transportando materiais brutos para o sistema.

Triturador de eixo único Especificações

- Velocidade do rotor: 60–100 RPM (típico)

- Material da faca: Aço ferramenta D2 ou aço ferramenta ligado (dependendo da aplicação)

- Tamanho da tela: 40–100 mm (definido por corte e lavagem a jusante)

- Empurrador hidráulico: Sim (para alimentação estável sob carga)

- Potência do motor: Dimensionados por capacidade e matéria-prima (tipicamente 30–200 kW)

- Abre estruturas entrelaçadas e reduz o volume.

- Estabiliza a consistência do corte e da lavagem subsequentes.

- Reduz a formação de pontes e melhora o controle da alimentação.

Granulador de plástico úmido Especificações

- Velocidade do rotor: 400–600 RPM (típico)

- Material da lâmina: Aço ferramenta D2 (comum)

- Disposição das facas: Corte em V ou corte com tesoura (devido ao comportamento do material)

- Tamanho do filtro de tela: 20–60 mm (típico para linhas de PP tecido/ráfia)

- Produz flocos com o tamanho ideal para lavagem e enxágue eficientes.

- Reduz a dispersão de poeira através do corte úmido e enxágue imediato.

- Melhora a estabilidade da alimentação nas etapas de desidratação e secagem.

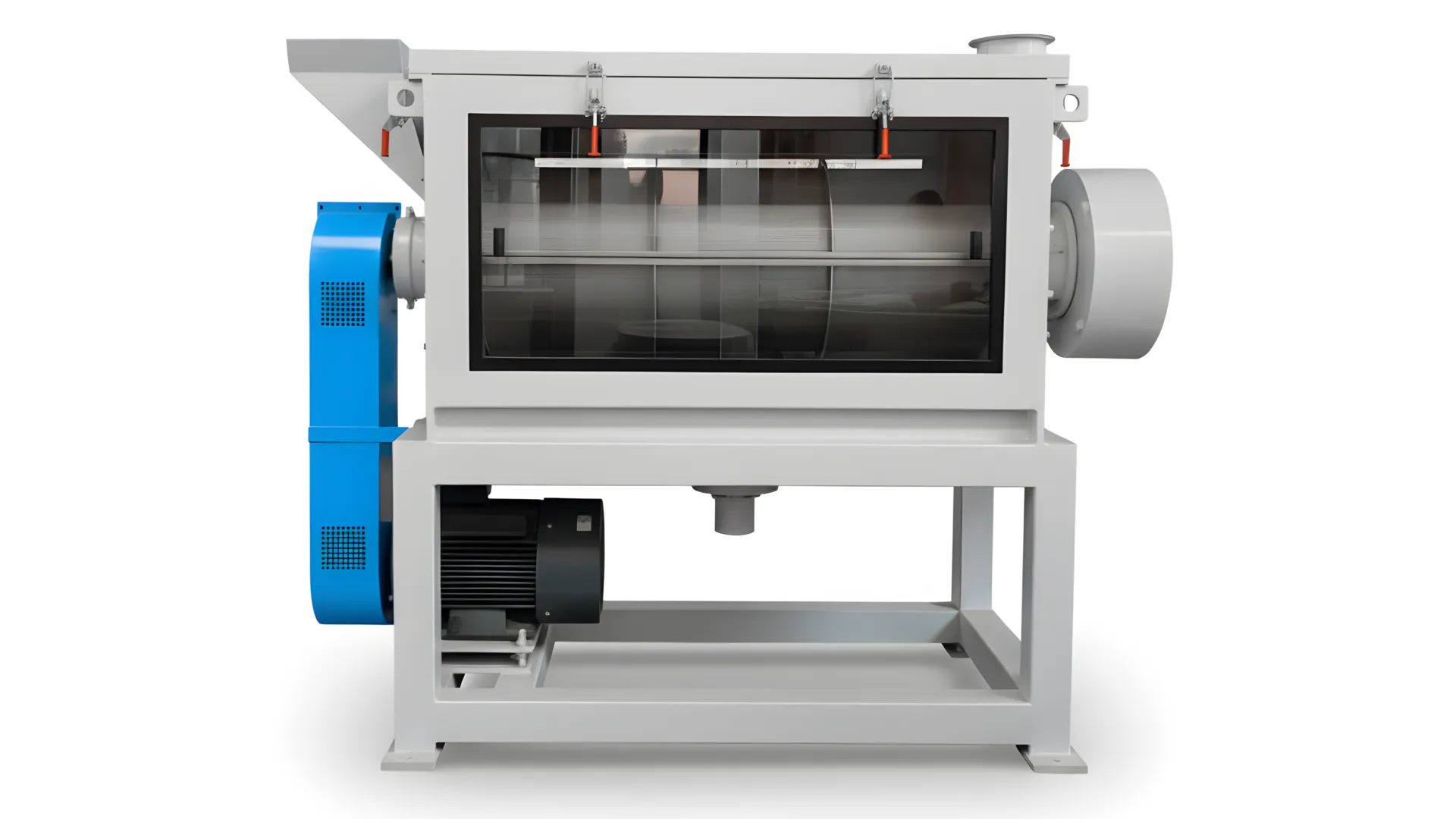

Lavadora de fricção Especificações

- Velocidade do rotor: 500-600 RPM

- Sistema de água: Entrada superior, saída inferior

- Operação: Contínuo

- Método de limpeza: Friction high-speed

- Remove areia/pó e resíduos de tinta/fibras.

- Transfere material entre estágios com tempo de residência controlado.

- Reduz a transferência de abrasivos para os processos de desidratação e secagem.

Tanque de separação flutuante Especificações

- Largura interna: 1000mm - 1800mm

- Comprimento total: 4 - 7 metros

- Material interno: Aço inoxidável tipo 304

- Estrutura externa: Aço carbono

- Motores de pás: 1.5KW × 2 (controle de frequência)

- Geometria configurada para separação e enxágue estáveis.

- O design seccionado permite a lavagem em etapas e o controle da contaminação.

- O circuito de água pode ser configurado para operação aberta ou fechada.

Lavadora de água quente Especificações

- Modo de operação: Contínuo ou em lote (por contaminação)

- Opções de aquecimento: Integração elétrica, a vapor ou por caldeira (dependendo do local)

- Método de lavagem: Lavagem aquecida com dosagem opcional de produtos químicos

- Caso de uso: Tinta, óleos, cola e materiais orgânicos densos (quando necessário)

- Melhora a remoção de óleos, cola e matéria orgânica resistente quando especificado.

- Os sistemas de aquecimento e química são configurados de acordo com o nível de limpeza desejado e as utilidades.

- Integrado ao circuito de lavagem com temperatura e tempo de residência controlados.

Secador centrífugo Especificações

- Velocidade de rotação: Aproximadamente 1.000 RPM (típico)

- Redução de umidade: Geralmente ~20–30% (dependendo da matéria-prima)

- Principais componentes: Rotor com pás, túnel com grade

- Configuração: Dimensionado pela vazão e carga de água de entrada.

- Reduz a carga térmica de secagem removendo mecanicamente a água livre.

- Operação contínua para garantir um fluxo de linha estável.

- Configurado com proteção contra desgaste para partículas abrasivas finas.

Secador por Tubo Térmico Especificações

- Método de secagem: Transporte de ar quente com separação ciclônica

- Entrada de calor: Integração elétrica ou térmica (dependendo do local)

- Material do tubo: Aço inoxidável 304 (comum) com opções de resistência à abrasão

- Configuração: Estágio único ou múltiplo (por capacidade e umidade alvo)

- Controles: Controle de temperatura e fluxo de ar para secagem estável

- Secagem contínua para preparação estável por extrusão.

- A separação ciclônica ajuda a controlar partículas finas e contaminantes leves.

- Configurado para atender a uma meta definida de umidade residual.

- Escalável com múltiplos estágios para maior produtividade.

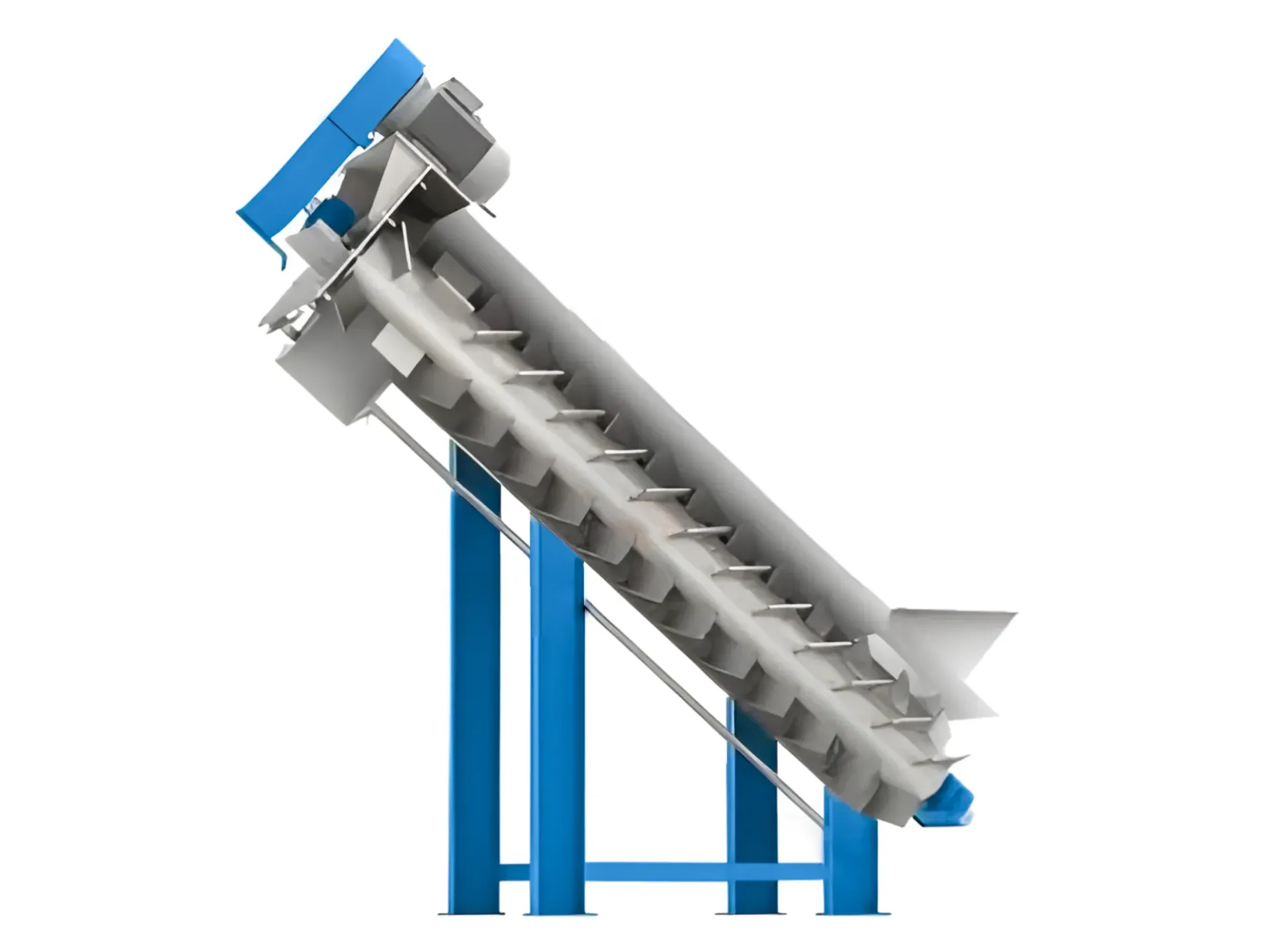

Espremedor de Filme Especificações

- Redução de umidade: Normalmente reduz a umidade de ~10–35% para ~1–8% (dependendo da entrada)

- Mecanismo: Compressão tipo parafuso e densificação por aquecimento/fricção

- Capacidade de saída: 300–1500 kg/h (adequado à capacidade de produção da linha)

- Consumo de energia: Dimensionado por capacidade e requisito de densificação

- Reduz a umidade e aumenta a densidade aparente, proporcionando estabilidade à alimentação.

- Melhora a consistência da dosagem na extrusão/granulação.

- Etapa opcional selecionada quando a secagem térmica isoladamente não é a ideal.

Sistema de granulação por anel de água (Opcional)

- Tipo de pellet: Corte em anel de água, grânulos uniformes

- Entradas típicas: Remova os flocos de PP removidos de sacolas de tecido, ráfia e aparas de FIBC.

- Personalização: Opções de face do molde, filtragem e automação

- Granula flocos de PP condicionados com corte estável na matriz.

- Melhora o manuseio e a dosagem em comparação com flocos soltos.

- As opções de filtragem e automação são selecionadas de acordo com a meta de qualidade dos pellets.

Notas de desempenho em campo

Observações operacionais representativas (anonimizadas). Os resultados dependem da matéria-prima e da configuração.

Sacos de cimento impressos com alta carga de areia: a lavagem a quente e a maior intensidade de fricção na lavagem reduziram a transferência de abrasivos para a secagem e melhoraram a limpeza dos flocos.

Retalhos de fita/fio de ráfia com matéria orgânica leve: a granulação controlada melhorou a eficiência da lavagem e estabilizou a alimentação subsequente para a preparação da extrusão.

Retalhos mistos de tecido e FIBC: a meta de umidade foi alcançada selecionando-se as etapas de desidratação e secagem térmica adequadas à carga de água de entrada (espremedor opcional).

Perguntas frequentes técnicas

Respostas orientadas à tomada de decisão para a seleção de módulos, utilitários e metas de produção.

Quais materiais de PP esta linha pode processar?

Projetado para sacos de tecido PP, ráfia (fita/fio), retalhos de FIBC e não tecido PP. Sacos de tecido laminados com BOPP são compatíveis quando a intensidade da lavagem e a lavagem a quente (se necessária) são selecionadas de acordo com a contaminação por tinta/adesivo.

Que rendimento e nível de umidade posso esperar?

A capacidade de produção é normalmente de 300 a 1500 kg/h, dependendo da seleção do módulo e da carga de contaminação. A umidade residual depende das etapas de desidratação e secagem; a secagem térmica é comumente usada para atingir < 3% quando necessário para uma extrusão estável (dependendo da matéria-prima).

Preciso lavar com água quente os sacos de cimento impressos ou remover a contaminação por óleo?

Especifique a lavagem a quente quando for necessário reduzir a quantidade de tinta, óleos, cola ou matéria orgânica pesada para atingir o nível de limpeza desejado. Para cargas leves de poeira/areia, a lavagem por fricção seguida de enxágue pode ser suficiente. O método de aquecimento e os produtos químicos utilizados dependem das instalações disponíveis no local e do perfil de contaminação.

Esta linha de produção consegue fabricar grânulos de PP diretamente?

Sim, adicione extrusão/granulação. Se a carga de água na entrada for alta ou a estabilidade da granulação for crítica, geralmente se opta por um espremedor para reduzir a umidade e aumentar a densidade aparente antes da extrusão. A filtração é especificada pela meta de qualidade do grânulo.

É possível personalizar o layout e o nível de automação?

Sim. O layout, a seleção de módulos e a lógica de controle são configurados com base na capacidade, contaminação, utilidades disponíveis e área ocupada. A automação típica inclui intertravamentos, proteção contra sobrecarga e permissões para cada módulo; níveis mais altos de automação podem ser especificados na solicitação de cotação.

Requisitos da Solicitação de Cotação

Forneça as informações mínimas abaixo para que possamos dimensionar os módulos, as instalações e o layout para o seu fluxo de PP tecido/ráfia.

- Tipo(s) de matéria-prima: sacos de tecido, ráfia (fita/fio), FIBC, laminado com BOPP (sim/não)

- Contaminação: areia/poeira %, tinta/adesivo, óleos/orgânicos, umidade na entrada.

- Capacidade de produção alvo (kg/h) e horas de operação por dia.

- Resultado desejado: faixa de tamanho de flocos e requisitos de limpeza/umidade para extrusão.

- Informações disponíveis: voltagem/Hz, fonte de aquecimento, preferência de circuito de água (aberto/fechado)

- Restrições de espaço: comprimento/largura disponíveis, limites de elevação, restrições de movimentação de materiais.

- Nível de automação e preferência de comissionamento (remoto/no local)