Linie de reciclare a sacoșelor țesute din PP și a rafiei

Proiectată pentru saci țesuți din PP post-consum, bandă/fire de rafie și resturi de FIBC cu praf, nisip, cerneală și substanțe organice reziduale. Linia integrează alimentare controlată, mărunțire la viteză redusă, granulare umedă, spălare intensivă și uscare în etape pentru a livra fulgi de PP dimensionați și condiționați pentru extrudare - plus opțional. peletizare.

- Materie primă: saci țesuți din PP, rafie (bandă/fire) și resturi de FIBC

- Etape de curățare: spălare prin frecare + clătire/separare (spălare fierbinte opțională)

- Umiditate reziduală: de obicei < 3% cu uscare termică (în funcție de materia primă)

- Randament tipic: 300–1500 kg/h (în funcție de configurație)

Factori de decizie

Factorii principali de selecție care determină alegerea modulelor, dimensionarea utilităților și consecvența rezultatului.

Toleranță la contaminare

Configurat pentru nisip/pietriș, fibre de hârtie, cerneală, uleiuri ușoare și substanțe organice reziduale tipice sacilor post-consum și rafie.

Controlul dimensiunii fulgilor

Mărunțirea primară + granularea umedă stabilesc o fereastră stabilă a dimensiunii fulgilor pentru eficiența spălării și alimentarea prin extrudare în aval.

Obiective de umiditate

Deshidratarea și uscarea termică sunt selectate pentru a atinge o țintă definită de umiditate reziduală pentru stabilitatea extrudării și peletizarea opțională.

Uzură și acces la service

Designul rotorului/cuțitului, strategia sitei și protecția rulmentului sunt selectate pentru contaminarea abrazivă și intervale de întreținere previzibile.

Bucla de apă și sarcina energetică

Bucla de spălare și încălzirea (dacă sunt utilizate) sunt dimensionate în funcție de profilul de contaminare, echilibrând performanța de curățare cu cererea utilităților.

Automatizări și interblocări de siguranță

Logica de control la nivel de linie susține un debit constant cu protecție la suprasarcină, interblocări și permisive modul cu modul.

Forme de materie primă acceptate

Materiale tipice de intrare pentru această linie (distribuiți fotografii/mostre și detalii despre contaminare pentru selecția configurației).

Pungile țesute din PP

Saci de ciment, saci de îngrășăminte, saci de orez și alți saci țesuti imprimați.

PP nețesut

Resturi și pungi din material nețesut (PP), cu spălare mai profundă opțională.

PP Rafie (Bandă/Fir)

Fâșii, benzi și deșeuri de rafie din operațiunile de țesut și ambalare.

Saci țesute laminate BOPP

Pungi țesute laminate și straturi imprimate (configurate în funcție de contaminare).

.webp?fit=crop&auto=format,compress&fm=webp)

Saci Jumbo (FIBC)

Saci vrac și saci mari, inclusiv materiale contaminate cu praf sau nisip.

Resturi țesute din PP

Țesere de resturi și resturi. Intensitatea curățării și etapele de deshidratare sunt selectate în funcție de praf, cantitatea de nisip și cerneală/laminare.

Fluxul procesului

Secvența procesului de referință de la reducerea dimensiunii până la spălare și uscare etapizată. Configurația finală depinde de profilul de contaminare, dimensiunea țintă a fulgilor și cerințele de extrudare din aval.

Hrănire și pre-sortare

Alimentare dozată cu detecție opțională a metalelor sau pre-sortare manuală pentru reducerea contaminanților reziduali.

Mărunțire

Reducerea dimensiunii la viteză redusă și cuplu mare pentru a deschide structurile țesute și a stabiliza tăierea în aval.

Granulare umedă

Tăiere asistată de apă la o gamă definită de dimensiuni ale fulgilor pentru o eficiență îmbunătățită a spălării și clătirii.

Spălare prin frecare

Spălare cu forfecare intensă pentru îndepărtarea nisipului/prafului, a cernelii desprinse și a fibrelor atașate de fulgii de PP.

Clătire și separare

Clătire și separare pe bază de densitate pentru a reduce reportul greu și a îmbunătăți puritatea PP.

Deshidratare și uscare

Deshidratare mecanică urmată de uscare termică (și stoarcător opțional) pentru a atinge o țintă de umiditate pentru extrudare.

Peletizare (opțională)

Conversia opțională a fulgilor condiționați în pelete atunci când este necesară depozitarea, dozarea sau alimentarea în aval.

Utilități și amprentă

Utilități de referință și anvelopă de amplasare pe niveluri de capacitate (dimensionarea finală depinde de nivelul de contaminare și de modulele selectate).

| Capacitate (kg/h) | Putere instalată (kW) | Suprafață tipică de amplasare (m²) | Operatori / Schimb | Aer comprimat (MPa) | Apă de proces (m³/h) |

|---|---|---|---|---|---|

| 300 | 150 | 350 | 4 | 0.6-0.8 | 3 |

| 500 | 230 | 460 | 6 | 0.6-0.8 | 4 |

| 1000 | 430 | 500 | 6 | 0.6-0.8 | 5 |

Notă: Valorile sunt orientative. Utilitățile finale depind de profilul de contaminare, selecția spălării/încălzirii la cald și configurația uscării.

Îndrumări privind utilitățile: alimentarea cu energie electrică este specificată în funcție de tensiune/Hz și metoda de pornire; necesarul de apă depinde de designul cu buclă deschisă față de cea închisă și de selecția spălării/încălzirii la cald.

Module cheie

Bandă transportoare Specificații

- Cadru: Oțel carbon sau SS304 (opțiuni)

- Tip curea: PVC/PU (în funcție de aplicație)

- Cu dispozitiv de tensionare a curelei și buncăr de recepție

- Lățimea și lungimea benzelor: Dimensionat în funcție de randament și aspect

- Transportarea materiilor prime în sistem.

Tocător cu un singur arbore Specificații

- Viteza rotorului: 60–100 RPM (tipic)

- Materialul cuțitului: Oțel de scule D2 sau aliat (în funcție de aplicație)

- Dimensiunea ecranului: 40–100 mm (fixat prin tăiere și spălare în aval)

- Împingător hidraulic: Da (pentru alimentare stabilă sub sarcină)

- Putere motor: Dimensionat în funcție de capacitate și materie primă (tipic 30–200 kW)

- Deschide structurile țesute și reduce volumul în vrac.

- Stabilizează consistența tăierii și spălării în aval.

- Reduce formarea de punți și îmbunătățește controlul hrănirii.

Granulator de plastic umed Specificații

- Viteza rotorului: 400–600 RPM (tipic)

- Materialul lamei: Oțel de scule D2 (comun)

- Aranjamentul cuțitelor: Tăiere în V sau tăiere cu foarfecă (după comportamentul materialului)

- Dimensiunea filtrului de ecran: 20–60 mm (tipic pentru liniile din PP țesute/rafie)

- Produce fulgi dimensionați pentru eficiență în spălare și clătire.

- Reduce acumularea de praf prin tăiere umedă și clătire imediată.

- Îmbunătățește stabilitatea alimentării pentru etapele de deshidratare și uscare.

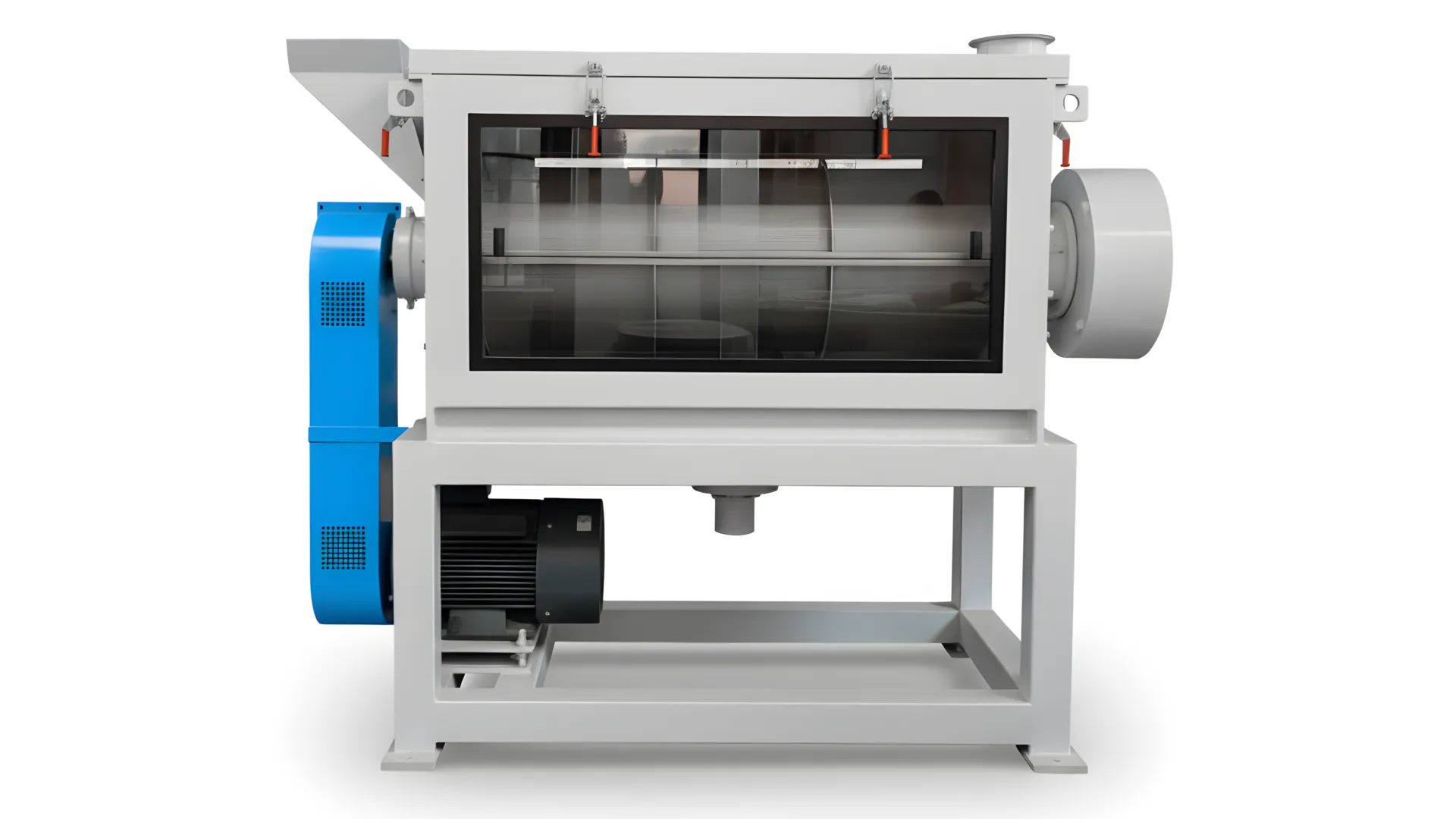

Șaibă de frecare Specificații

- Viteza rotorului: 500-600 RPM

- Sistem de apă: Intrare superioară, ieșire inferioară

- Operațiune: Continuu

- Metodă de curățare: Frictie la înaltă viteză

- Îndepărtează nisipul/praful și contaminarea cu cerneală/fibre desprinsă.

- Transferă material între etape cu timp de rezidență controlat.

- Reduce transportul abraziv în timpul deshidratării și uscării.

Rezervor de separare plutitor Specificații

- Lățime interioară: 1000mm - 1800mm

- Lungime totală: 4 - 7 metri

- Material interior: Oțel inoxidabil tip 304

- Cadru exterior: Oțel carbon

- Motoare cu palete: 1,5 kW × 2 (control al frecvenței)

- Geometrie configurată pentru separare și clătire stabile.

- Designul secționat permite clătirea în etape și gestionarea contaminării.

- Bucla de apă poate fi configurată pentru funcționare deschisă sau închisă.

Mașină de spălat fierbinte Specificații

- Mod de funcționare: Continuu sau discontinuu (prin contaminare)

- Opțiuni de încălzire: Integrare electrică, cu abur sau cu boiler (în funcție de locație)

- Metoda de spălare: Spălare încălzită cu dozare opțională a substanțelor chimice

- Caz de utilizare: Cerneală, uleiuri, lipici și substanțe organice grele (atunci când este necesar)

- Îmbunătățește îndepărtarea uleiurilor, a lipiciului și a substanțelor organice persistente, atunci când este specificat.

- Încălzirea și chimia sunt configurate în funcție de obiectivul de curățenie și de utilități.

- Integrat în bucla de spălare cu temperatură și timp de rezidență controlate.

Uscător centrifugal Specificații

- Viteză de rotație: ~1.000 RPM (tipic)

- Reducerea umidității: Adesea ~20–30% (dependent de materia primă)

- Componente principale: Rotor cu paleți, tunel de grilaj

- Configurație: Dimensionat în funcție de debit și de încărcătura de apă la intrare

- Reduce sarcina termică de uscare prin îndepărtarea mecanică a apei libere.

- Funcționare continuă pentru un debit stabil al liniei.

- Configurat cu protecție la uzură pentru particule abrazive fine.

Uscător prin Tub Specificații

- Metoda de uscare: Transportul aerului cald cu separare ciclonică

- Input de căldură: Integrare electrică sau termică (în funcție de amplasament)

- Materialul țevii: SS304 (comun) cu opțiuni de abraziune

- Configurație: O singură sau mai multe etape (în funcție de capacitate și umiditate țintă)

- Controale: Controlul temperaturii și al fluxului de aer pentru o uscare stabilă

- Uscare continuă pentru o pregătire stabilă a extrudării.

- Separarea ciclonică ajută la gestionarea contaminării fine și ușoare.

- Configurat pentru a îndeplini un obiectiv definit de umiditate reziduală.

- Scalabil cu mai multe etape pentru un randament mai mare.

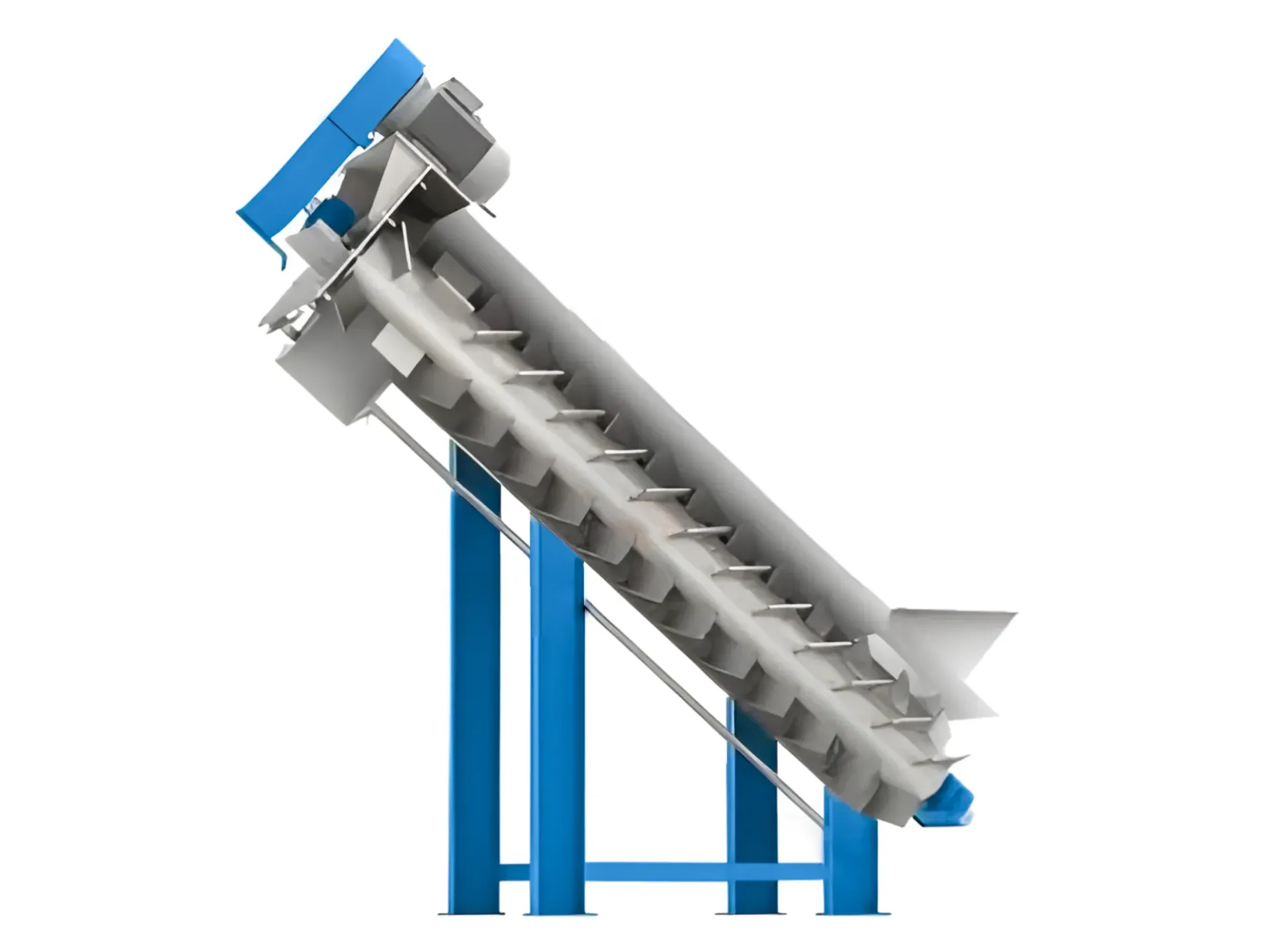

Storcător de filme Specificații

- Reducerea umidității: De obicei, reduce umiditatea de la ~10–35% până la ~1–8% (în funcție de admisie)

- Mecanism: Compresie de tip șurub și densificare prin încălzire/frecare

- Capacitate de ieșire: 300–1500 kg/h (adaptat la debitul liniei)

- Consum de energie: Dimensionat în funcție de capacitate și cerințe de densificare

- Reduce umiditatea și crește densitatea în vrac pentru stabilitatea hrănirii.

- Îmbunătățește consistența dozării la extrudare/peletizare.

- Etapă opțională selectată atunci când uscarea termică singură nu este optimă.

Sistem de peletizare cu inel de apă (Opțional)

- Tip de pelete: Granule uniforme, tăiate cu inel de apă

- Intrări tipice: Curățați fulgii de PP de pe saci țesuți, rafie și resturi de FIBC

- Personalizare: Opțiuni de față a matriței, filtrare și automatizare

- Peletizează fulgi de PP condiționați cu tăiere stabilă pe față.

- Îmbunătățește manipularea și dozarea față de fulgii liberi.

- Opțiunile de filtrare și automatizare sunt selectate în funcție de obiectivul de calitate a peleților.

Note de performanță pe teren

Observații operaționale reprezentative (anonimizate). Rezultatele depind de materia primă și configurație.

Saci de ciment imprimați cu încărcătură mare de nisip: spălarea la cald a permisă, iar intensitatea mai mare a spălării prin frecare a redus transportul abraziv în timpul uscării și a îmbunătățit curățenia fulgilor.

Resturi de bandă/fire de rafie cu substanțe organice ușoare: granularea controlată a îmbunătățit eficiența clătirii și a stabilizat alimentarea în aval pentru pregătirea extrudării.

Mix țesut + resturi de FIBC: obiectivul de umiditate a fost atins prin selectarea etapelor de deshidratare + uscare termică corespunzătoare încărcăturii de apă de intrare (storcător opțional).

Întrebări frecvente tehnice

Răspunsuri orientate spre decizii pentru selectarea modulelor, utilităților și obiectivelor de ieșire.

Ce materiale PP poate procesa această linie?

Concepuți pentru saci țesuti din PP, rafie (bandă/fire), resturi de FIBC și PP nețesut. Sacii țesuti laminati cu BOPP sunt compatibili atunci când intensitatea spălării și spălarea la cald (dacă este necesar) sunt selectate pentru a se potrivi cu contaminarea cu cerneală/adeziv.

La ce randament și nivel de umiditate mă pot aștepta?

Randamentul este de obicei de 300–1500 kg/h, în funcție de selecția modulului și de sarcina de contaminare. Umiditatea reziduală depinde de etapele de deshidratare și uscare; uscarea termică este utilizată în mod obișnuit pentru a atinge < 3% atunci când este necesar pentru o extrudare stabilă (în funcție de materia primă).

Am nevoie de spălare la cald pentru sacii de ciment imprimați sau contaminarea cu ulei?

Specificați spălarea la cald atunci când cerneala, uleiurile, adezivul sau substanțele organice grele trebuie reduse pentru a atinge un obiectiv de curățenie la ieșire. Pentru încărcături ușoare de praf/nisip, spălarea prin frecare + clătire pot fi suficiente. Metoda de încălzire și chimia depind de utilitățile amplasamentului și de profilul de contaminare.

Poate această linie să producă direct peleți de PP?

Da - adăugați extrudare/peletizare. Dacă încărcătura de apă la intrare este mare sau stabilitatea peletizării este critică, se selectează adesea un storcător pentru a reduce umiditatea și a crește densitatea în vrac înainte de extrudare. Filtrarea este specificată de obiectivul de calitate a peletelor.

Poți personaliza aspectul și nivelul de automatizare?

Da. Dispunerea, selecția modulelor și logica de control sunt configurate în funcție de capacitate, contaminare, utilități disponibile și amprentă. Automatizarea tipică include interblocări, protecție la suprasarcină și permisiuni modul cu modul; nivelurile superioare de automatizare pot fi specificate în cererea de ofertă.

Cerințe pentru cererea de ofertă

Furnizați datele minime de mai jos pentru a putea dimensiona modulele, utilitățile și aspectul pentru fluxul dvs. de materiale țesute/rafie din PP.

- Tip(uri) de materie primă: saci țesuți, rafie (bandă/fire), FIBC, laminat cu BOPP (da/nu)

- Contaminare: nisip/praf %, cerneală/adeziv, uleiuri/substanțe organice, umiditate la intrare

- Debit țintă (kg/h) și ore de funcționare pe zi

- Rezultat țintă: intervalul de dimensiuni al fulgilor și cerințele de curățenie/umiditate pentru extrudare

- Utilități disponibile: tensiune/Hz, sursă de încălzire, preferință buclă de apă (deschisă/închisă)

- Restricții de spațiu: lungime/lățime disponibilă, limite de elevație, restricții de manipulare a materialelor

- Nivel de automatizare și preferință de punere în funcțiune (de la distanță/la fața locului)