Efortul global pentru o economie circulară a îndreptat atenția asupra uneia dintre cele mai dificile, dar și mai profitabile forme de deșeuri de plastic: echipamentele de pescuit aruncate. Adesea denumite “echipamente fantomă”, aceste plase de pescuit scoase din uz sunt compuse în principal din materiale de înaltă calitate, cum ar fi poliamida (PA6/nailon), polipropilena (PP) și polietilena (PE). Cu toate acestea, tocmai proprietățile care fac plasele de pescuit eficiente - rezistența imensă la tracțiune, elasticitatea și rezistența la degradare - le fac notoriu de dificil de reciclat folosind echipamente standard.

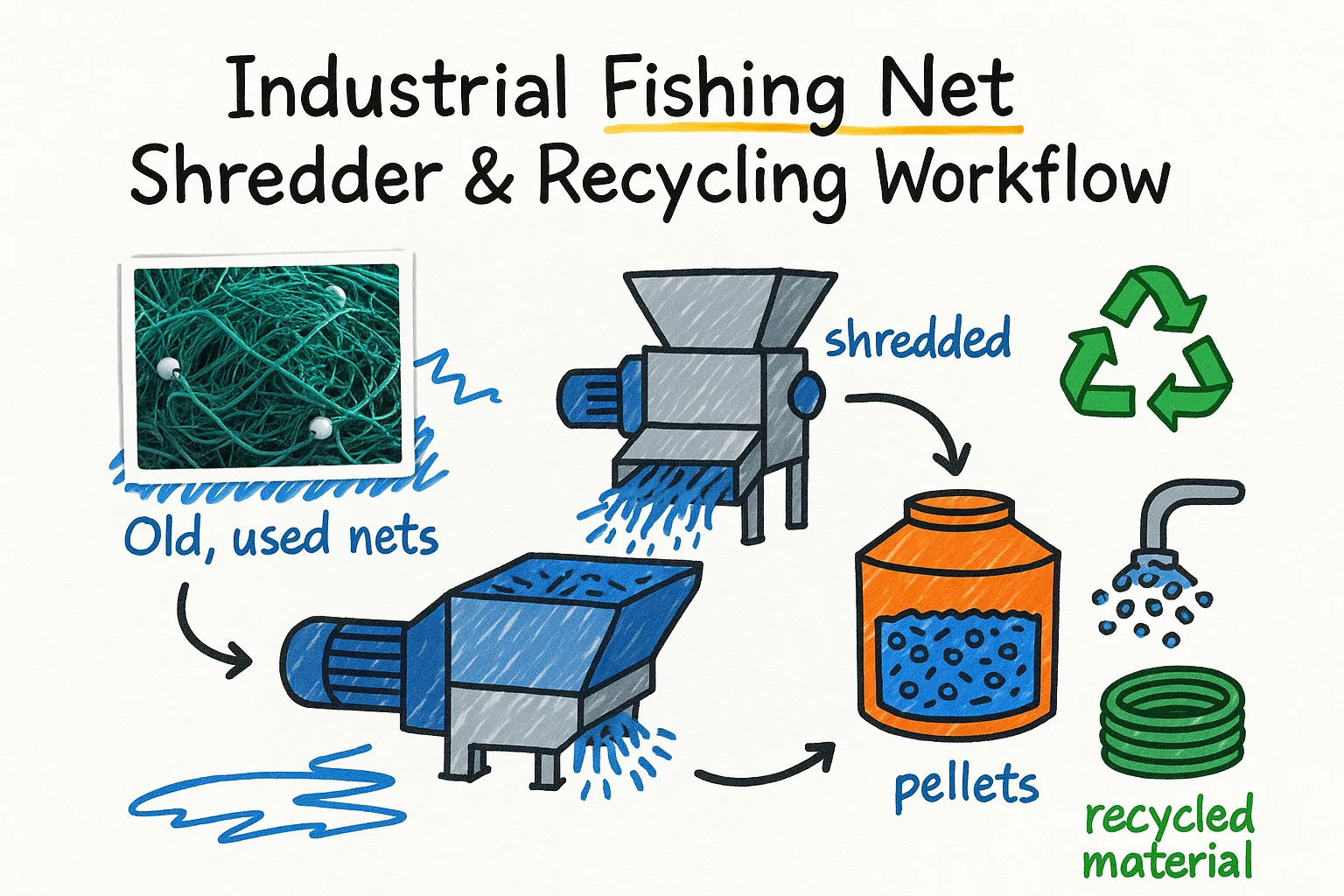

Pentru operatorii instalațiilor de reciclare și investitorii industriali, cheia pentru a debloca valoarea acestui flux de deșeuri constă în selectarea utilajelor potrivite. Un concasor standard de plastic va defecta adesea atunci când se confruntă cu durabilitatea frânghiilor marine și a plaselor de traul. Acest articol prezintă fluxul de lucru tehnic necesar pentru procesarea eficientă a plaselor de pescuit, concentrându-se pe rolul critic al unui echipament robust. tocător de plase de pescuit și un sistem complet de spălare-extrudare.

Provocarea: De ce tocătoarele standard eșuează

Înainte de a analiza fluxul de lucru, este esențial să înțelegem de ce plasele de pescuit cauzează blocaje în liniile de reciclare generice.

- Încurcare: Plasele de pescuit sunt concepute pentru a prinde deșeuri. În contextul reciclării, plasele slăbite tind să se înfășoare în jurul rotorului unui tocător standard, provocând arderea motorului, deteriorarea rulmenților și timpi de nefuncționare semnificativi.

- Contaminanți abrazivi: Plasele recuperate sunt adesea umplute cu nisip, scoici, sare și metale grele (cum ar fi greutăți de plumb). Acest lucru creează o uzură ridicată a lamelor și sitelor.

- Rezistență ridicată la tracțiune: Tăierea cablurilor groase de nailon de calitate marină necesită un cuplu mare și geometrii specifice ale lamei, pe care multe mașini de uz general le lipsesc.

La Energycle, ne proiectăm soluțiile special pentru a face față acestor condiții extreme, asigurând un randament ridicat și intervenții minime de întreținere.

Pasul 1: Sortare și pretratare

Prima etapă a procesului determină calitatea peletei finale. Plasele de pescuit rareori ajung sub formă de flux monomaterial. Sunt adesea mănunchiuri de materiale plastice mixte, frânghii, geamanduri și greutăți de plumb folosite pentru a scufunda plasele.

Sortare manuală și mecanică

Înainte ca materialul să intre în tocător, trebuie îndepărtați contaminanții de dimensiuni mari.

- Debalare: Ghilotinele hidraulice pot fi utilizate pentru a forfeca baloți mari și compactați de plase în dimensiuni ușor de gestionat.

- Detectarea metalelor: Îndepărtarea greutăților de plumb și a cârligelor de oțel este esențială pentru protejarea lamelor tocătorului din aval.

- Segregarea materialelor: Separarea plaselor din PA6 (nailon) de cele din PE/PP este vitală, deoarece acești polimeri au puncte de topire diferite și nu pot fi extrudați împreună.

Pasul 2: Procesul de bază – Mărunțire pentru sarcini grele

Aceasta este esența operațiunii. Pentru a reduce plasele voluminoase și încâlcite în bucăți uniforme, aveți nevoie de o mașină care să echilibreze cuplul ridicat cu tehnologia inteligentă de tăiere.

Avantajul tocătorului de plase de pescuit Energycle

Noastre tocătoare de plastic sunt proiectate cu un design al arborelui “anti-înfășurare” special pentru aplicații cu fibre și plase. Spre deosebire de concasoarele standard care se bazează pe viteză mare, un tocător de plase de pescuit trebuie să utilizeze viteze mai mici cu un cuplu semnificativ mai mare pentru a tăia fibrele fără a le permite să se înfășoare în jurul axei.

Caracteristici tehnice cheie:

- Configurația rotorului: Folosim un design specializat al rotorului cu tăiere în V sau în chevron. Acesta ghidează materialul spre centrul camerei de tăiere, prevenind acumularea de pe pereții laterali și asigurând o acțiune de tăiere continuă.

- Materialul lamei: Având în vedere potențialul de abraziune cauzat de nisip și carapace, lamele noastre sunt fabricate din oțeluri de scule înalt aliate (cum ar fi D2 sau SKD11) și tratate termic pentru o rezistență maximă la uzură.

- Dimensionarea ecranului: Tocătorul reduce plasele în fâșii, de obicei între 40 mm și 100 mm. Această dimensiune este optimă pentru faza ulterioară de spălare, prevenind blocarea șaibelor de frecare.

Prin utilizarea unui tocător dedicat cu un singur arbore și un împingător hidraulic cu cilindru, Energycle asigură că până și cele mai încăpățânate baloți de plase de traul sunt alimentate uniform în rotor, maximizând debitul orar.

Pasul 3: Spălare și separare în funcție de densitate

Odată ce plasele sunt tocate, materialul este murdar, sărat și probabil amestecat cu resturi marine organice. Valoarea granulei reciclate finale este direct proporțională cu puritatea acesteia.

Spălare prin frecare de mare viteză

Materialul mărunțit intră într-un aparat de spălat cu frecare de mare viteză. Aici, un rotor cu rotație rapidă lovește mărunțișurile de plastic, folosind forța centrifugă și apa pentru a curăța nisipul, algele și sarea. Apa murdară este ejectată printr-o sită cu ochiuri de plasă, lăsând plasticul semnificativ mai curat.

Rezervoare de separare cu plutitor și chiuvetă

Această etapă utilizează greutatea specifică a diferitelor materiale plastice pentru a separa materialele.

- Poliolefine (PP/PE): Acestea plutesc în apă (densitate < 1,0 g/cm³).

- Poliamide (nailon) și PET: Acestea se scufundă în apă (densitate > 1,0 g/cm³).

Pentru o linie dedicată de reciclare a nailonului, rezervorul cu chiuvetă și plutitor are un dublu scop: spală materialul în continuare, îndepărtând în același timp orice contaminare plutitoare (cum ar fi bucățile de frânghie PP amestecate accidental). Acest lucru asigură că fulgii finali de PA6 sunt puri din punct de vedere chimic.

Pasul 4: Uscarea și controlul umidității

Umiditatea este inamicul extrudării. Nylonul, în special, este higroscopic, ceea ce înseamnă că absoarbe apa. Dacă fulgii umezi intră în extruder, umiditatea se transformă în abur, provocând bule și slăbiciune structurală a peletelor finale.

Uscare centrifugă și termică

Linia de spălare se încheie cu un proces de uscare în doi pași:

- Uscător centrifugal: Folosește rotație de mare viteză pentru a ejecta mecanic apa de suprafață, reducând conținutul de umiditate la aproximativ 2-3%.

- Sistem de uscare termică: Pentru materiale precum nailonul, uscarea țevilor cu aer cald este adesea necesară pentru a reduce și mai mult nivelurile de umiditate, pregătind fulgii pentru extruder.

Pasul 5: Extrudare și peletizare

Transformarea finală are loc în linia de extrudare, transformând fulgii curați și uscați în granule uniforme (pelete) gata pentru fabricarea de noi produse.

Compactare și degazare

Extruderele Energycle sunt echipate cu sisteme avansate de filtrare și degazare. Deoarece plasele de pescuit pot conține reziduuri microscopice, schimbătoarele noastre de site asigură filtrarea oricăror impurități rămase din topitură. În plus, zonele de degazare în vid elimină orice gaze volatile sau umiditate reziduală, asigurând că peletele sunt solide și fără goluri.

Opțiuni de peletizare

În funcție de tipul de material (rigid vs. flexibil) și de rezultatul dorit, oferim:

- Peletizarea firelor: Ideal pentru materiale cu vâscozitate ridicată, precum nailonul.

- Peletizare cu inel de apă: Eficient pentru folii și plase PE/PP.

Rezultatul este o rășină reciclată care își păstrează proprietățile fizice aproape virgine, potrivită pentru aplicații de turnare prin injecție sau filare a fibrelor.

Informații tehnice: De ce contează durabilitatea echipamentelor

În industria reciclării, timpul de nefuncționare dictează profitabilitatea. Prelucrarea plaselor de pescuit este clasificată drept reciclare “grea”. Optarea pentru utilaje ușoare și la prețuri accesibile are adesea ca rezultat:

- Fracturi ale arborelui: Cauzată de sarcina de șoc a sfărâmării frânghiilor groase.

- Tomire rapidă a lamei: Necesită opriri frecvente pentru ascuțire.

- Defecțiuni ale rulmenților: Din cauza pătrunderii apei și a pietrișului.

Utilajele Energycle sunt construite cu cutii de viteze supradimensionate, carcase externe ale rulmenților pentru a preveni contaminarea și protecție la suprasarcină controlată de PLC. Sistemele noastre inversează automat rotația rotorului tocătorului dacă se detectează o blocare, protejând mașina și operatorul.

Impactul economic și de mediu

Investiția într-o instalație specializată de reciclare a plaselor de pescuit nu este doar un serviciu de mediu; este o decizie de afaceri solidă. Nylonul 6 reciclat (rPA6) are un preț ridicat pe piață datorită utilizării sale în piese auto, textile și componente industriale. Prin închiderea cercului plasticului marin, reciclatorii pot accesa “Economia Albastră”, accesând granturi guvernamentale și deservind o piață în creștere de producători conștienți de mediu.

Concluzie: Colaborați cu Energycle pentru soluții fiabile

Reciclarea plaselor de pescuit necesită mai mult decât o simplă mașină; necesită un proces temeinic proiectat. De la prima mușcătură a tocător de plase de pescuit Până la tăierea finală a peletizatorului, fiecare pas trebuie sincronizat pentru a face față rezistenței materialelor plastice marine.

Energycle oferă soluții la cheie adaptate la materialele dumneavoastră specifice de intrare și cerințele de capacitate. Nu doar vindem echipamente; vă ajutăm să vă optimizați fluxul de lucru pentru longevitate și rentabilitate a investiției.

Sunteți gata să lansați sau să modernizați linia de reciclare?

Nu mai permiteți materialelor dure să vă afecteze profiturile. Contactați Energycle astăzi pentru o consultație privind sistemele noastre de mărunțire și spălare de mare putere. Haideți să construim împreună un ocean mai curat și o afacere mai puternică.