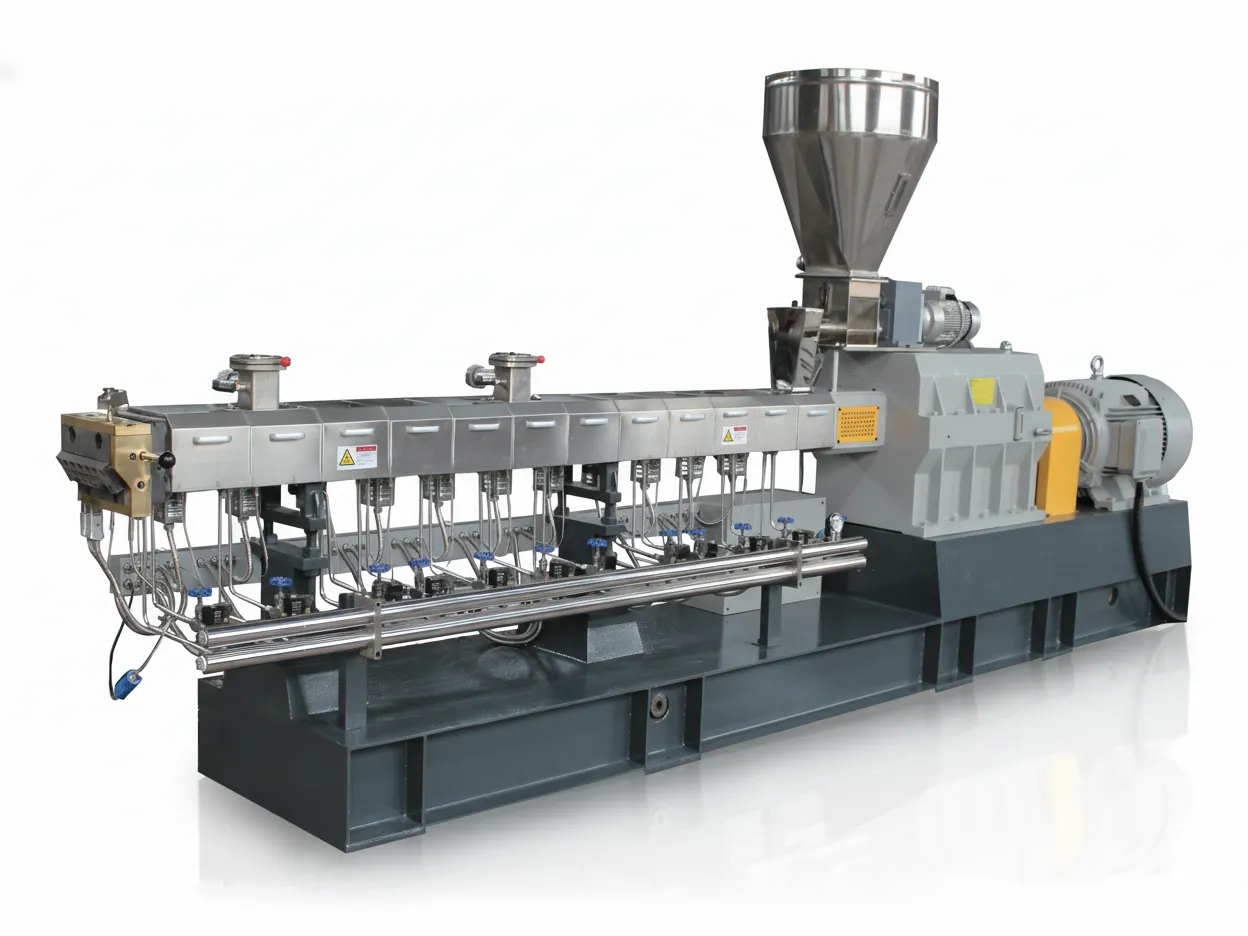

Doppelschnecken-Compoundier- und Extrusionsgranulieranlage

Speziell entwickelt für Mischen, Compoundieren, Entgasen und stabiles Extrudieren – ideal für Masterbatches, gefüllte Compounds, Polymermischungen und hochwertige Recycling-Compounds.

Angebot anfordernEntwickelt für die Compoundierung, nicht nur für die Extrusion.

Im Gegensatz zu einem universellen Doppelschneckenextruder, der hauptsächlich eine vorgemischte Schmelze verarbeitet, ist diese Anlage so konstruiert, dass sie Füllstoffe und Additive gleichmäßig dispergiert, flüchtige Bestandteile mittels Entlüftung/Vakuum entfernt und durch integrierte Filtration und Granulierung eine gleichbleibende Pelletqualität liefert.

Vorteile der Compoundierung

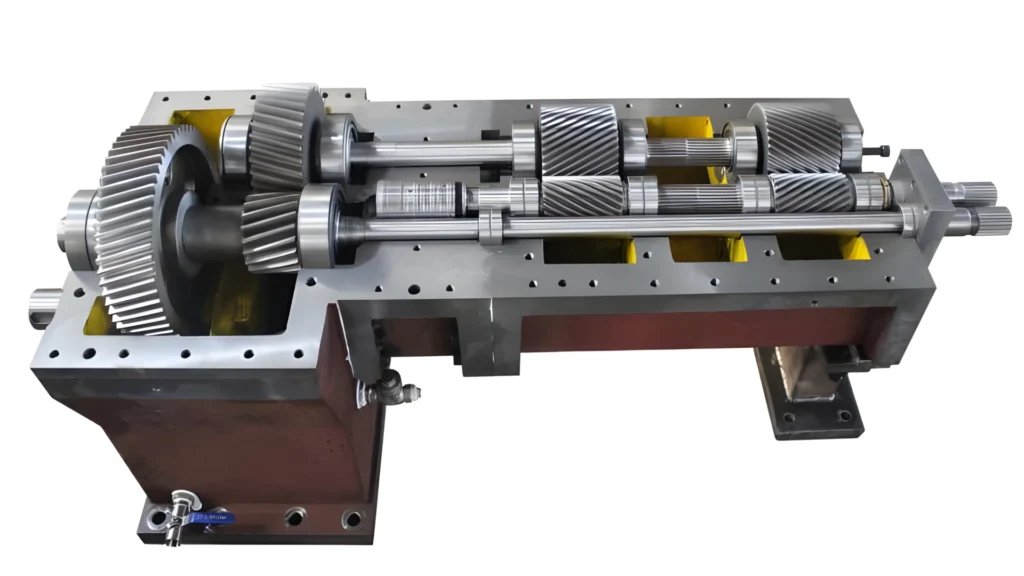

Hochintensives Mischen

Optimierte Schneckenelemente sorgen für eine starke dispersive und distributive Durchmischung und damit für stabile Mischungseigenschaften.

Präzisionszuführung

Unterstützt gravimetrische/volumetrische Dosierer, Seitendosierung und maßgeschneiderte Dosierung für Füllstoffe, Fasern und Additive.

Entgasungskontrolle

Belüftungs- und Absaugoptionen entfernen Feuchtigkeit und flüchtige Bestandteile, wodurch sauberere Pellets und weniger Defekte entstehen.

Integrierte Filtration und Pelletierung

Hydraulischer Siebwechsler und verschiedene Pelletierverfahren (Strang- oder Wasserringverfahren) stabilisieren Qualität und Ausbeute.

Wie es sich von einem Standard-Doppelschneckenextruder unterscheidet

Am besten geeignet für einfache Extrusion

Wird häufig zum Schmelzen und Fördern von bereits gut vorbereiteten oder vorgemischten Materialien verwendet.

- Begrenzte Dispersion bei hoher Füllstoff-/Additivbeladung

- Weniger separate Mischzonen (Entlüftung, Vakuum, Seitenzuführung)

- Nachgelagerte Geräte können extern oder nicht integriert sein.

- Höheres Risiko von Chargenabweichungen bei komplexen Rezepten

Entwickelt für Mischen, Compoundieren und Extrudieren

Entwickelt, um Harz + Füllstoffe + Additive in eine gleichmäßige Mischung zu verwandeln und diese anschließend mit stabiler Qualitätskontrolle zu pelletieren.

- Konfigurierbare Schnecken-/Zylindermodule für dispersive und distributive Mischung

- Zuführoptionen für Pulver, Fasern, Flüssigkeiten und Seitenzuführung

- Entlüften/Vakuumieren zur Entfernung flüchtiger Bestandteile und Verbesserung des Pellet-Erscheinungsbildes

- Integrierte Filtration und Pelletierung für sauberere, gleichmäßige Pellets

Der Misch-, Compoundierungs- und Extrusionsprozess

- Fütterung & Dosierung: Harz und Additive werden genau dosiert (Hauptförderer + Seitenförderer nach Bedarf).

- Intensives Mischen: Schneckenelemente dispergieren Füllstoffe/Pigmente und verteilen Additive gleichmäßig in der Schmelze.

- Entlüftung / Vakuum: Feuchtigkeit und flüchtige Bestandteile werden entfernt, um die Stabilität zu verbessern und Blasenbildung/Geruch zu reduzieren.

- Schmelzfiltration: Ein hydraulischer Siebwechsler fängt Verunreinigungen auf und sorgt so für einen sauberen, stabilen Schmelzstrom.

- Pelletieren: Wählen Sie das Strang- oder Wasserringgranulatverfahren je nach Polymer und nachgelagerten Anforderungen.

- Kühlung & Handhabung: Die Pellets werden gekühlt, gegebenenfalls getrocknet und zur Lagerung oder Verpackung transportiert.

Hochwertige Compoundieranwendungen

Masterbatch-Produktion

Hochkonzentrierte Farb-/Additiv-/Füllstoff-Masterbatch mit gleichmäßiger Dispersion und reproduzierbarer Qualität.

Gefüllte und verstärkte Compounds

Optimiert für Mineralien (CaCO₃, Talk) und Faserverstärkung mit stabilem Durchsatz und Schmelzkontrolle.

Recycelte Verbindungen

Verbessert die Konsistenz von Recyclingströmen durch Entgasung und Filtration für sauberere Pellets.

Reaktive / Funktionelle Compoundierung

Unterstützt kontrollierte Mischzonen für Spezialformulierungen und funktionelle Zusatzstoffe.

Wichtigste technische Parameter

| Linie | Extruder | Schneckendurchmesser (mm) | Schnecken转速 (U/min) | Motorleistung (kW) | Kapazität (kg/h) |

|---|---|---|---|---|---|

| GTS52/120 | GTE52 | 51.4 | 600 | 55–75 | 180–260 |

| SJ120 | 120 | 85 | |||

| GTS65/150 | GTE65 | 62.4 | 600 | 90–110 | 260–350 |

| SJ150 | 150 | 85 | |||

| GTS75/180 | GTE75 | 71 | 600 | 132–160 | 450–550 |

| SJ180 | 180 | 85 | |||

| GTS95/200 | GTE95 | 93 | 600 | 185–200 | 650–750 |

| SJ200 | 200 | 85 |

*Die Spezifikationen können je nach Rezeptur und Konfiguration variieren. Kontaktieren Sie uns für eine passende Lösung.

Maschinenschau

Sehen Sie es in Aktion

Ein kurzer Überblick über den Arbeitsablauf beim Compoundieren und Pelletieren.

Garantie & Installation

1 Jahr eingeschränkte Garantie

Alle unsere Recycling- und Compoundiersysteme beinhalten eine umfassende einjährige beschränkte Garantie.

Prozessunterstützung und -anpassung

Wir bieten Ihnen Beratung zur Schraubenkonfiguration, Unterstützung bei der Installation und einen Kundendienst, der auf Ihre Rezeptur- und Produktionsziele abgestimmt ist.

Häufig gestellte Fragen

Was unterscheidet diese Compoundieranlage von einem normalen Doppelschneckenextruder?

Dieses System ist auf Mischen, Entgasen, Filtrieren und Granulieren ausgelegt – so kann es Harz und Füllstoffe/Additive zuverlässig zu einer gleichmäßigen Mischung verarbeiten. Ein Standardextruder ist häufig auf die einfache Extrusion von bereits vorbereitetem Material ausgerichtet.

Können Sie Rezepturen mit hohem Füllstoff- oder Glasfaseranteil unterstützen?

Ja. Mit den passenden Dosierern und Schneckenelementen kann die Anlage mineralgefüllte und verstärkte Compounds verarbeiten. Kapazität und erreichbare Beladung hängen von der Rezeptur, der Partikelgröße und der Dosierstabilität ab – teilen Sie uns Ihre Rezeptur mit, um eine empfohlene Konfiguration zu erhalten.

Wie wähle ich zwischen Strangpelletierung und Wasserringpelletierung?

Die Stranggranulierung ist ein robustes und für viele Compounds weit verbreitetes Verfahren. Die Wasserringgranulierung ist kompakt und effizient für stabile Schmelzeflüsse. Wir empfehlen das Verfahren abhängig von Polymertyp, Durchsatz und Anforderungen an die Granulatqualität.

Bieten Sie Unterstützung bei der Schraubenkonfiguration und Inbetriebnahme an?

Ja. Wir können Ihnen Schnecken-/Zylinderanordnungen empfehlen und Installationsanleitungen, Unterstützung bei der Inbetriebnahme und Wartungshinweise geben, damit Sie schnell eine stabile Produktion erreichen.

Welche Eingaben benötigen Sie, um die Liniengröße korrekt zu bestimmen?

Bitte teilen Sie uns die Polymerart(en), den Anteil an Füllstoffen/Additiven, die angestrebte Kapazität (kg/h), den Feuchtigkeits-/Verunreinigungsgrad und das gewünschte Granulierverfahren mit. Wir passen Extrudergröße, Zuführung, Filtration und nachgelagerte Anlagen entsprechend an.

Fordern Sie ein Angebot für Ihre Compoundierlinie an

Nennen Sie uns Ihre Rezeptur und die gewünschte Produktionskapazität – unser Team empfiehlt Ihnen die passenden Zuführsysteme, die richtige Schneckenkonfiguration, die richtige Filtration und die richtige Pelletieranlage.