Banden zijn composietproducten: rubbermengsels versterkt met staaldraad en textielvezels. Juist die structuur is de reden waarom bandenrecycling een proces in meerdere stappen vereist. Als je hele banden door apparatuur probeert te halen die ontworpen is voor kunststoffen, veroorzaak je onnodige schade en een instabiele output.

Deze handleiding beschrijft de gebruikelijke stappen om afvalbanden om te zetten in rubberchips, rubbergranulaat of -poeder, en waar u op moet letten bij de keuze van een bandengranulator.

Belangrijkste punten

- Bandenrecycling is doorgaans een meerstappenproces: snijden/ontvellen → versnipperen → granuleren → scheiden → (optioneel) poeder.

- De kwaliteit van de scheiding tussen staal en vezels bepaalt vaak of uw rubbergranulaat verkoopbaar is.

- Definieer eerst uw eindproduct; "granulator" kan verschillende machineklassen omvatten.

Het bandengranulatorsysteem (niet één machine)

Bij de inkoop wordt vaak de fout gemaakt de granulator als een losstaand product te beschouwen. De kwaliteit van het granulaat wordt meestal bepaald door de modules eromheen: stabiele aanvoer, meertraps staalverwijdering, vezelscheiding, zeven en stofverwerking.

| Module | Hoofdtaak | Wat het beïnvloedt | Wat te vragen aan leveranciers |

|---|---|---|---|

| Kralen verwijderen / knippen (optioneel) | Verbeter de draadaanvoer en verminder de schokbelasting van de draden. | Doorvoer, levensduur van de messen en ongeplande stops | Wanneer is het nodig voor uw bandenmix en welke defecten voorkomt het? |

| Primaire versnippering | Maak van hele banden consistente chips. | Stabiliteit en scheidingsefficiëntie stroomafwaarts | Chipgrootte, doorvoer van uw bandenmix en slijtageplan |

| Granulatie | Verklein de afmetingen en bespaar staal. | Korrelgrootteverdeling, staaloverdracht, energie/ton | Opties voor schermweergave, meswisseltijd en integratie van staalverwijdering |

| Magnetische scheiding | Verwijder de losgekomen staaldraad. | Eindbescherming van staalverontreiniging en apparatuur | Aantal magneetfasen, reinigingsmethode en streefwaarden voor staal. |

| Vezelscheiding | Verwijder textielvezels uit het kruim. | Zuiverheid van het kruim en acceptatie door de koper | Dimensionering van het luchtsysteem, stofbeheersing en instelbare scheidingsinstellingen |

| Poedermodule (optioneel) | Produceer fijner rubberpoeder | Toegang tot de eindmarkt en behoeften op het gebied van stofbestrijding | Koel-, classificatie- en onderhoudsvereisten |

Fase 0: Voorbewerking (indien nodig)

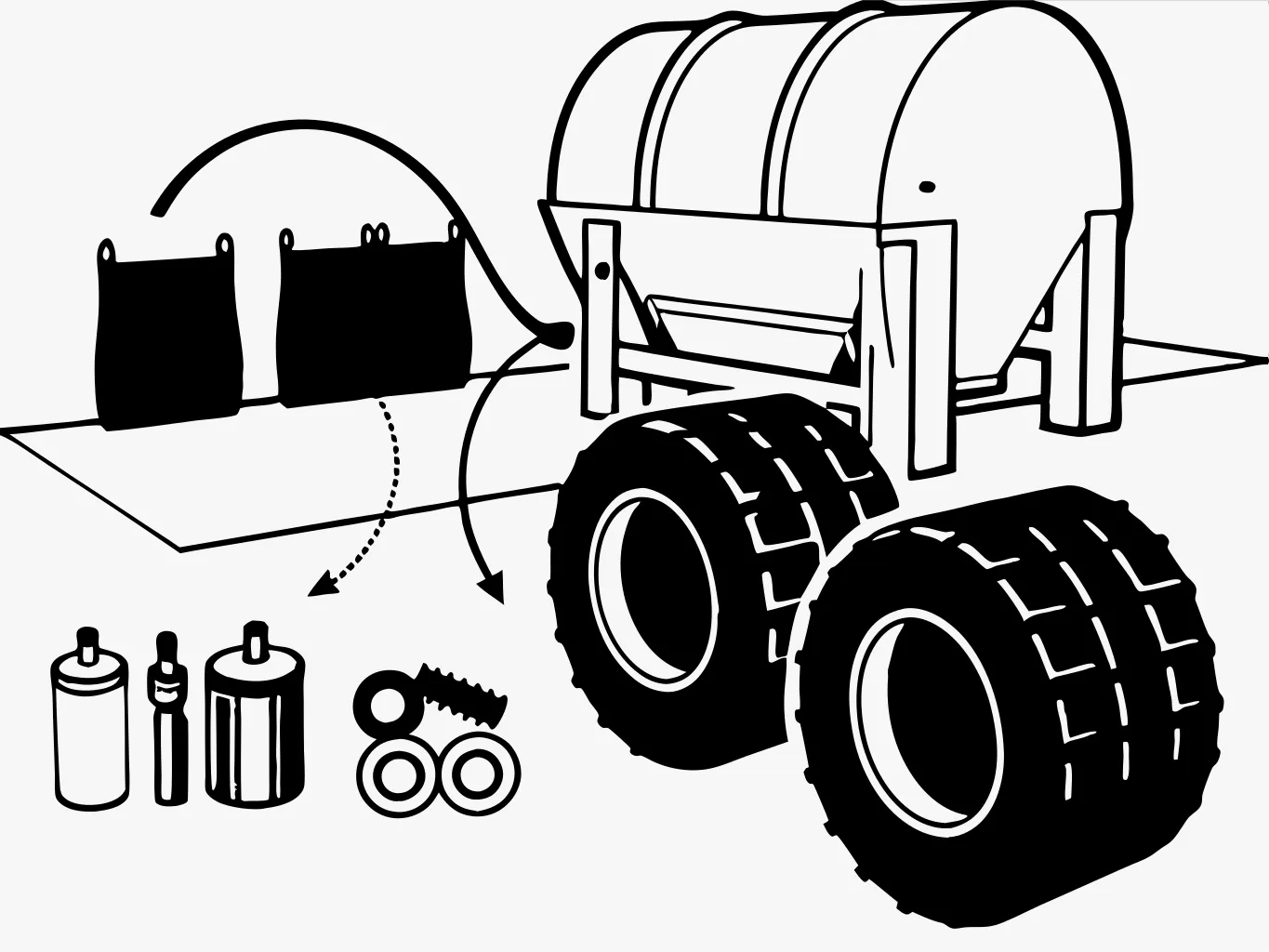

Veel productielijnen voegen speciale voorbewerking toe om de doorvoer te verbeteren en de messen verderop in de lijn te beschermen: – ontkralen (verwijderen van de hieldraad) – snijden van de zijwand of band voor een stabiele aanvoer

Energycle apparatuurreferenties: – enkele haak banddraad ontkraalmachine – afvalband snijmachine

Fase 1: Primair versnipperen (verkleinen tot hanteerbare snippers)

Bij het primaire versnipperen worden hele banden omgezet in snippers die geschikt zijn voor scheiding en verdere granulatie.

Wat te controleren: – tolerantie voor gemengde bandentypen (personenauto's versus vrachtwagens) – duurzaamheid van mes en as onder stalen versterking – controle van de afvoermaat en veilig transport

Referentienummer Energycle bandenversnipperaar: bandenversnipperaar

Fase 2: Granulatie (staalvrijmaking en spaanverfijning)

Dit is waar de term "bandengranulator" doorgaans van toepassing is: machines die ontworpen zijn om rubber te snijden en de staaldraad geleidelijk van de rubbermatrix los te maken.

Belangrijkste succesfactoren: – stabiele aanvoer (spanen, geen hele banden) – toegang tot het mes en onderhoudstijd (rubber is schurend) – integratie met magnetische scheiding om losgekomen staal continu te verwijderen

Fase 3: Vezelscheiding en kwaliteitscontrole van het rubbergranulaat

Naarmate de rubbergrootte afneemt, wordt textielvezel een belangrijke verontreiniging. Productielijnen voegen doorgaans de volgende stappen toe: – luchtscheiding/afzuiging – zeven/classificatie om de productgrootte te beheersen.

Wat "schoon genoeg" betekent, bepaalt uw eindmarkt. Stel daarom vroegtijdig acceptatiecriteria vast met de kopers.

Stof, lawaai en schoonmaak (een echte uptime- en veiligheidsfactor)

Granuleren en malen produceren stof en fijne deeltjes, en bandenfabrieken draaien vaak op volle toeren. Slechte hygiëne is niet alleen een veiligheidsprobleem, maar ook een probleem voor de bedrijfszekerheid (verstopte kanalen, vervuilde sensoren en vaker schoonmaken).

Bij het ontwerpen van een installatie moet u rekening houden met: – stofafzuigcapaciteit afgestemd op elke procesfase – toegangspunten voor reiniging en een realistische onderhoudsroutine – beveiligings- en energiebeheersingsprocedures voor routinematige reiniging

Informatie van OSHA over brandbaar stof En machinebeveiliging kan helpen bij het vaststellen van basisverwachtingen voor stofbeheersing en veilige onderhoudsplanning.

Fase 4 (optioneel): Productie van rubberpoeder

Poederproductie is een ander bedrijfsproces en vereist vaak gespecialiseerde maalinstallaties en een strengere stofbeheersing. Projecten kiezen voor poederproductie wanneer de eindmarkt daarvoor betaalt en wanneer ze de hogere eisen op het gebied van onderhoud en procesbeheersing aankunnen.

Energycle bandenrecyclinglijnreferentie: bandenrubber recycling verpulverende molen

Een checklist voor kopers van bandengranulatorprojecten

- Wat is het beoogde product (chips, kruimels, poeder) en wie koopt het?

- Wat is het toegestane verontreinigingsniveau voor staal en vezels?

- Welke soorten banden gaat u verwerken (personenauto's, vrachtwagens, terreinwagens) en welk volume?

- Welke beperkingen zijn er op de locatie (geluidsoverlast, stof, vergunningen, stroomvoorziening, ruimte)?

- Welk serviceplan kiest u voor slijtageonderdelen van messen en schermen?

Als u uw beoogde product en grondstof deelt, kan Energycle u helpen bij het configureren van het gefaseerde systeem via zijn platform. contactpagina.

Specificaties die u moet definiëren voordat u offertes aanvraagt

| Specificatie-item | Waarom het belangrijk is | Wat te definiëren |

|---|---|---|

| Bandenmix | De draadbelasting en slijtage verschillen per bandtype. | Personenauto versus vrachtwagen versus langeafstandstransport; methode voor het verwijderen van kralen; verwachte verontreiniging |

| Doelproduct | Definieert schermen en de reikwijdte van de scheiding | Chips versus kruimels versus poeder; streefgroottebereik; tolerantie voor overmaatse deeltjes |

| Staal en vezels beperken zich | Aandrijfmagneet en luchtscheidingsontwerp | Toegestane staal- en vezeloverdracht; hoe de acceptatie zal worden gemeten |

| Doorvoer en inschakelduur | Bepaalt de juiste maat en reserveonderdelen. | kg/u streefwaarde en aantal shifts per dag; piekbelasting versus gemiddelde belasting |

| Locatiebeperkingen | Blokkeert vaak projecten na aankoop. | Geluids-/stoflimieten, beschikbaarheid van stroom, beschikbare ruimte, toegang voor hijswerkzaamheden |

FAQ (Echte vragen over inkoop)

Heb ik een bandenontstopper nodig voor personenautobanden, of alleen voor vrachtwagenbanden?

Het hangt af van uw bandenmix, uw gewenste doorvoer en hoeveel schokbelasting uw downstream-apparatuur kan verdragen. Een ontkraalmachine kan de ernst van incidenten met hieldraad verminderen die messen en zeven beschadigen en de stabiliteit van de aanvoer verbeteren, maar het brengt extra investeringskosten en een extra bewerkingsstap met zich mee. Vraag leveranciers om de investering te onderbouwen met een vergelijkbaar referentiegeval: bandentypes, voorbewerkingsstappen en de configuratie van de downstream-granulator. Als uw klantspecificatie een zeer lage staaloverdracht vereist, wordt de argumentatie voor draadbeheer stroomopwaarts sterker. Een goed antwoord moet een vergelijking bevatten van stilstandtijd en slijtage van onderdelen met en zonder ontkraalmachine.

Hoeveel magnetische scheidingsfasen heb ik nu echt nodig?

Meestal heb je er meer dan één nodig als je schoon rubbergranulaat wilt. Het staal komt niet volledig vrij bij de eerste snede; het komt steeds meer vrij naarmate de grootte afneemt. Meertrapsmagneten verwijderen het staal op verschillende punten en beschermen de apparatuur verderop in het proces. Vraag leveranciers waar de magneten worden geplaatst (vóór en na de belangrijkste snijstappen), hoe de magneten worden gereinigd en welk niveau van staalverontreiniging ze in het eindproduct kunnen aantonen. Vraag ook wat er gebeurt als de staalbelasting piekt (bijvoorbeeld door gemengde bandensoorten of verontreinigde grondstoffen). Het "juiste" antwoord is een gemeten outputspecificatie, niet "we voegen een magneet toe".“

Wat is de meest voorkomende reden waarom projecten met rubbergranulaat de kwaliteitsdoelstellingen niet halen?

Verkeerde aannames over verontreiniging en scheiding. Kopers focussen zich vaak op het vermogen van de granulator en negeren dat vezelverwijdering en stabiele zeving de productzuiverheid bepalen. Als het vezelgehalte te hoog is of de deeltjesgrootteverdeling te breed, wijzen klanten ladingen af of eisen ze prijsverlagingen. Eis een gedefinieerde acceptatietest voor staal en vezels en vraag om bewijs van vergelijkbare installaties. Eis ook een plan voor de verwerking van stof en fijne deeltjes; fijne deeltjes kunnen vezels bevatten en kunnen problemen met de hygiëne en veiligheid veroorzaken als het luchtsysteem ondergedimensioneerd is. Kwaliteit is een systeemresultaat, geen onderdeel van één machine.

Wanneer is het zinvol om een poederfase toe te voegen?

Voeg poeder alleen toe als u een koper heeft die ervoor betaalt en als uw fabriek de extra procescontrole aankan. Poederproductie vereist doorgaans een schonere grondstof, meer zeven/classificeren en een betere stofbeheersing dan kruimelproductie. Het verhoogt ook de slijtage en de onderhoudskosten. Voordat u een poedermodule aanschaft, moet u de poederspecificaties met de koper vaststellen (deeltjesgrootteverdeling en verontreinigingslimieten) en vervolgens de referentiecase van de leverancier met vergelijkbare specificaties controleren. Als u geen vaste eindmarkt heeft, wordt poeder vaak een kostenpost in plaats van een waardevermeerdering.

Waar kan ik branchespecifieke informatie vinden over de markt voor afgedankte autobanden?

Voor de Amerikaanse context is het overzicht van afgedankte banden van de EPA een goed uitgangspunt voor programma- en eindgebruikcategorieën. Rapporten uit de industrie houden ook bij hoe de volumes afgedankte banden worden verbruikt door eindgebruikersmarkten; de USTMA publiceert rapporten over het beheer van afgedankte banden die u kunnen helpen marktveronderstellingen te toetsen voordat u de benodigde apparatuur dimensioneert. Deze bronnen zullen uw machine niet voor u kiezen, maar ze helpen u wel voorkomen dat u een productielijn bouwt voor een markt die er niet is. (Bronnen: Overzicht van afgedankte autobanden door de Amerikaanse EPA En USTMA 2023 rapportpagina over banden aan het einde van hun levensduur)