PVC-Recyclingmaschinen revolutionieren die Art und Weise, wie Hersteller PVC-Abfälle im Bauwesen und in der Industrie entsorgen. Diese Systeme wandeln ausrangierte PVC-Profile – Fensterrahmen, Türsysteme und Rohrabschnitte – wieder in nutzbare Rohstoffe um und schließen so den Kreislauf eines Materials, das bis zu sieben Mal ohne Leistungsverlust wiederverwertet werden kann.[1]

Argumente für das Recycling von PVC-Profilen

Im Baugewerbe fallen jährlich Millionen Tonnen PVC-Abfälle an. Wenn PVC-Profile ausgedient haben, bietet das Recycling eine praktische Alternative zur Deponierung oder Verbrennung, die beide aufgrund des Chlorgehalts von PVC Umweltrisiken bergen.

Durch mechanisches Recycling mit Spezialanlagen bleibt PVC im produktiven Kreislauf. Jede Tonne recyceltes PVC spart etwa 501 Tonnen der für die Herstellung von Neuware benötigten Energie und reduziert die Luftemissionen um über 601 Tonnen.[2] Speziell bei der Herstellung von Fensterprofilen kann durch die Verwendung von 70% Recyclingmaterial der Wasserverbrauch im Vergleich zu Rezepturen aus reinem Neuware um mehr als 60% reduziert werden.

Die Langlebigkeit von PVC bietet einen Vorteil beim Recycling. Einzelne PVC-Produkte halten in typischen Anwendungen 100 Jahre. Multipliziert man dies mit sechs oder sieben Recyclingzyklen, bleibt das Material potenziell 600 bis 700 Jahre lang nutzbar.[1]

Wie PVC-Recyclinganlagen Prozesse Profile

Moderne PVC-Recyclingmaschinen übernehmen den kompletten Umwandlungsprozess, von verunreinigten Profilen bis hin zu sauberem Granulat, das für die Weiterverarbeitung bereit ist.

Sortierung und Schadstoffentfernung

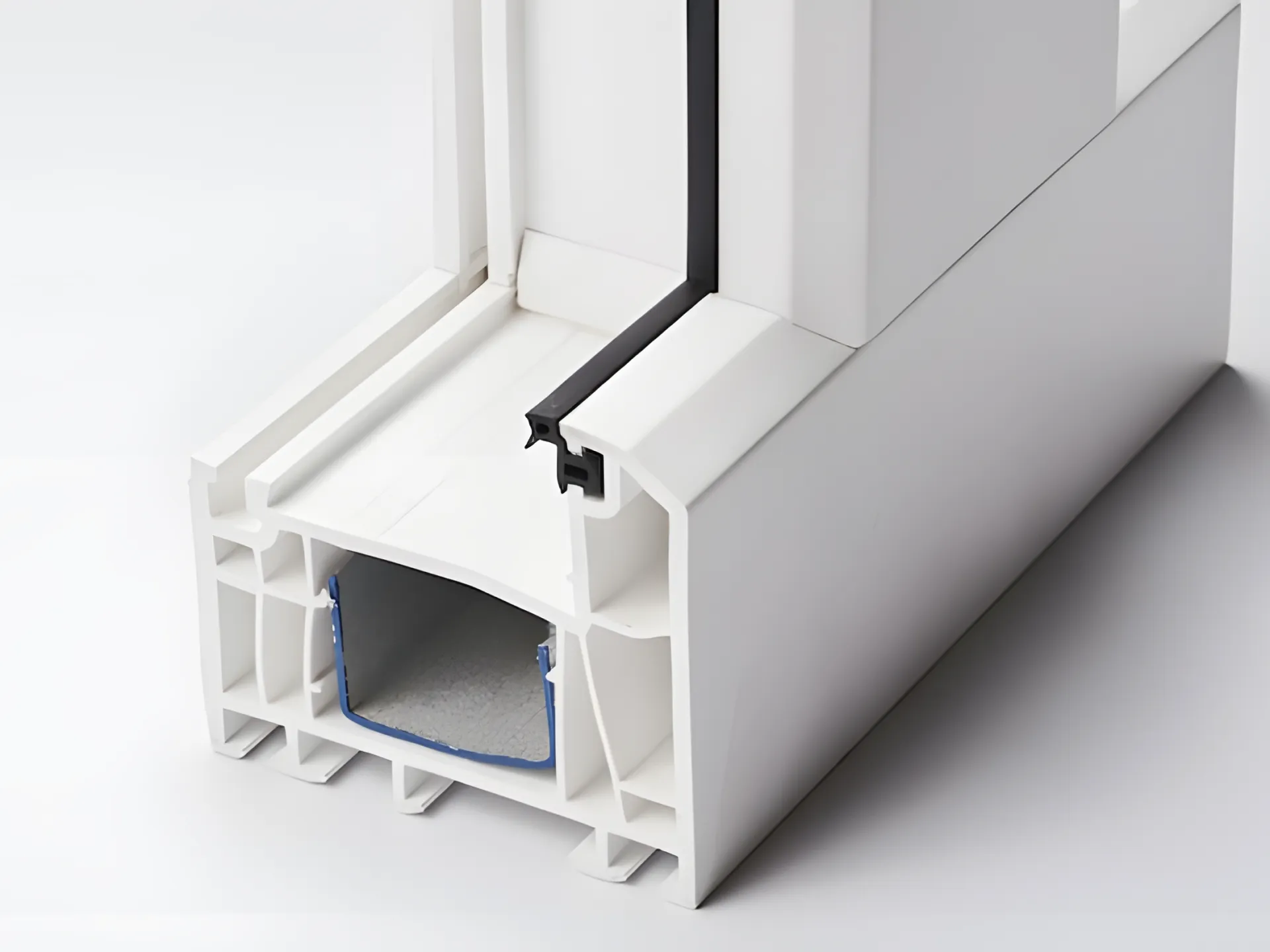

Die erste Verarbeitungsstufe umfasst die Inspektion und Trennung. Automatisierte Systeme entfernen Metallverstärkungen, Gummidichtungen, Glasfasereinsätze und andere Nicht-PVC-Komponenten. Dieser Vorbehandlungsschritt bestimmt die Qualität des fertigen Recyclingmaterials – eine bessere Trennung führt zu einem saubereren Endprodukt.

Größenreduzierung

Kunststoffschredder Mühlen zerkleinern die gesamten Profile zu kleinen Flocken, typischerweise 10–20 mm groß. Diese Zerkleinerung dient zwei Zwecken: Sie vergrößert die Oberfläche zum Waschen und sorgt für ein gleichmäßiges Ausgangsmaterial für die Weiterverarbeitung.

Waschsysteme

Die Flocken durchlaufen einen mehrstufigen Waschprozess, um Oberflächenverunreinigungen, Klebstoffe, Etiketten und Restschmutz zu entfernen. Wäscheleinen aus Kunststoff Durch den Einsatz von Reibungswaschanlagen, Schwimm-Sink-Becken und Heißwasserzyklen werden für Fertigungsanwendungen geeignete Reinheitsgrade erreicht. Das Waschwasser wird aufbereitet und im Kreislauf geführt, um den Wasserverbrauch zu minimieren.

Trocknung und Granulierung

Die gereinigten Flocken werden in thermischen Trocknern getrocknet, die den Feuchtigkeitsgehalt auf unter 0,51 TP7T reduzieren. Das trockene Material wird anschließend Extrudern zugeführt, die das PVC schmelzen und zu gleichmäßigen Granulatpellets formen. Dieses Granulat dient als direkter Rohstoff für Spritzguss, Extrusion und andere PVC-Herstellungsverfahren.

Gerätekapazitäten und Durchsatz

PVC-Recyclinganlagen reichen von kleinen Betrieben mit einer Verarbeitungskapazität von 100–300 kg/h bis hin zu Industrieanlagen, die mehrere Tonnen pro Stunde verarbeiten. Der Durchsatz hängt von den Profiltypen, dem Verschmutzungsgrad und den gewünschten Granulatspezifikationen ab.

Moderne Maschinen können komplexe Profile verarbeiten, die mehrere Materialien enthalten. Optische Sortiertechnologie identifiziert und trennt verschiedene PVC-Formulierungen anhand von Farbe und Zusammensetzung und erhält so die Materialqualität im Recyclingprodukt.

Die Temperaturkontrolle beim Schmelzen ist entscheidend. PVC zersetzt sich bei zu starker Erhitzung und setzt dabei Salzsäure frei, die Anlagen beschädigt und die Materialeigenschaften beeinträchtigt. Moderne Extruder nutzen präzise Temperaturzonen und ein optimiertes Verweilzeitmanagement, um thermische Zersetzung zu verhindern.

Materialqualität von recyceltem PVC

Sachgemäß aufbereitetes Recycling-PVC weist vergleichbare physikalische Eigenschaften wie Neuware auf. Zugfestigkeit, Schlagfestigkeit und Witterungsbeständigkeit bleiben innerhalb der Spezifikationen, wenn das Recycling gemäß kontrollierten Verfahren erfolgt.

Die europäische PVC-Industrie recycelte im Jahr 2023 rund 912.000 Tonnen, wobei sowohl Industrieabfälle als auch Altprodukte zu diesem Gesamtvolumen beitrugen.[3] Das Recycling nach der industriellen Verarbeitung – die Aufbereitung von Fabrikabfällen und Produktionsausschuss – macht etwa 601.070 Tonnen des recycelten Volumens aus, da das Material sauberer und gleichmäßiger ist.

Das Recycling von Abfällen aus dem Endverbraucherbereich stellt eine größere Herausforderung dar. Bau- und Abbruchabfälle enthalten gemischte Materialien, verwitterte Oberflächen und unterschiedliche Zusammensetzungen. Trotz dieser Schwierigkeiten tragen technologische Verbesserungen kontinuierlich zu höheren Recyclingquoten bei.

Umgang mit Farbabweichungen

PVC-Profile sind in zahlreichen Farben erhältlich – Weiß, Braun, Grau und Sonderfarben. Durch das Mischen der Farben beim Recycling entsteht graues oder braunes Granulat, was die Anwendungsmöglichkeiten einschränkt.

Einige Verarbeiter trennen die Profile nach Farbe, um ihren Wert zu erhalten. Weiße Profile erzielen als Recyclingmaterial höhere Preise, da sie in jeder beliebigen Farbe neu pigmentiert werden können. Dunkle Profile bleiben in der Regel dunkel und eignen sich für Anwendungen, bei denen die Farbe keine Rolle spielt oder dunkle Farbtöne erwünscht sind.

Alternativ mischen die Hersteller geringe Anteile farblich abweichenden Recyclingmaterials in Neu-PVC für nicht sichtbare Anwendungen ein und bringen so Nachhaltigkeitsziele mit ästhetischen Anforderungen in Einklang.

Integration mit den Prinzipien der Kreislaufwirtschaft

PVC-Recyclingmaschinen ermöglichen geschlossene Produktionskreisläufe. Unternehmen sammeln ihre eigenen Produktionsabfälle sowie Kundenretouren, verarbeiten diese vor Ort und führen die recycelten Materialien in neue Produkte ein.

Das VinylPlus-Programm, eine branchenweite Initiative in ganz Europa, hat sich zum Ziel gesetzt, bis 2025 jährlich 900.000 Tonnen zu recyceln und bis 2030 auf mindestens 1.000.000 Tonnen zu steigern.[4] Um diese Ziele zu erreichen, sind sowohl eine entsprechende Sammelinfrastruktur als auch Verarbeitungskapazitäten durch Recyclinganlagen erforderlich.

Chemisches Recycling stellt einen vielversprechenden alternativen Ansatz dar. Anstatt PVC mechanisch zu schmelzen, wird das Polymer in chemischen Prozessen in seine Grundbausteine – Kohlenwasserstoffe, Chlor und Additive – zerlegt, die dann wieder in die industriellen Produktionsströme zurückgeführt werden.[5] Diese Technologie kann gemischte und verunreinigte Materialströme verarbeiten, die mit mechanischen Recyclingverfahren nicht bewältigt werden können, allerdings befindet sich der Einsatz im kommerziellen Maßstab noch in der Entwicklung.

Betriebliche Überlegungen

Der Betrieb von PVC-Recyclinganlagen erfordert die Beachtung mehrerer Faktoren:

MaterialkonsistenzSchwankende Eingangsqualität beeinflusst die Ausgangsspezifikationen. Schließen Sie Lieferantenvereinbarungen oder Sammelprotokolle ab, die Verunreinigungen minimieren.

WartungspläneAbrasive Füllstoffe in manchen PVC-Rezepturen verschleißen Schneidkanten und Schneckenwindungen. Regelmäßige Inspektionen beugen ungeplanten Ausfallzeiten vor.

BelüftungsanforderungenAuch bei korrekter Temperaturkontrolle werden bei der PVC-Verarbeitung flüchtige Stoffe freigesetzt. Geeignete Absauganlagen schützen die Arbeiter und gewährleisten die Einhaltung der Luftreinhaltebestimmungen.

GranulatprüfungDurch regelmäßige Probenahme wird sichergestellt, dass das recycelte Material Ihre Fertigungsspezifikationen hinsichtlich Schmelzfluss, Dichte und mechanischen Eigenschaften erfüllt.

Ökonomischer und ökologischer Nutzen

Die Investitionskosten für PVC-Recyclinganlagen variieren von 1.080.000 US-Dollar für einfache Kleinanlagen bis zu mehreren Millionen US-Dollar für vollautomatisierte Industrieanlagen. Die Amortisationszeiten hängen von folgenden Faktoren ab:

- Menge an verfügbarem PVC-Abfall

- Preisunterschied zwischen Neuware und Recyclingmaterial

- Arbeitskosten für Sortierung und Handhabung

- Energie- und Wasserkosten

- Marktnachfrage nach recyceltem Granulat

Viele Verarbeitungsbetriebe amortisieren ihre Investition innerhalb von zwei bis vier Jahren, sofern ein stabiles Materialangebot und eine gleichbleibende Marktnachfrage gegeben sind. Umweltvorteile – geringere Abfallmengen auf Deponien, niedrigere Emissionen und ein reduzierter Rohstoffverbrauch – schaffen einen Mehrwert, der durch reine Finanzanalysen nicht erfasst wird.

Häufig gestellte Fragen

Können alle PVC-Arten zusammen recycelt werden?

Hart- und Weich-PVC erfordern aufgrund ihrer unterschiedlichen Zusammensetzung verschiedene Verarbeitungsparameter. Das Mischen der beiden Materialien mindert die Materialqualität. Daher ist eine Sortierung nach Sorte vor der Weiterverarbeitung erforderlich.

Wie schneidet recyceltes PVC im Vergleich zu Neuware ab?

Bei sachgemäßer Aufbereitung weist recyceltes PVC in den meisten Anwendungsbereichen nahezu identische Eigenschaften wie Neuware auf. Für einige besonders beanspruchte oder kritische Anwendungen kann jedoch weiterhin ein Neuwareanteil von 100% erforderlich sein.

Was geschieht mit PVC, das nicht mechanisch recycelt werden kann?

Stark verunreinigtes oder aus verschiedenen Materialien bestehendes PVC kann der Energierückgewinnung (Verbrennung mit Energierückgewinnung), dem chemischen Recycling oder, weniger wünschenswert, der Deponie zugeführt werden. Technologische Fortschritte reduzieren kontinuierlich den Anteil des nicht mechanisch recycelbaren Materials.

Gibt es einen Markt für recyceltes PVC?

Ja. Hersteller von Bauprofilen, Rohrproduzenten und andere PVC-Verarbeiter kaufen aktiv recyceltes Granulat. Die Preise liegen in der Regel 15–301 µg/m² unter denen von Neu-PVC, abhängig von Qualität und Marktlage.

PVC-Recyclingmaschinen bilden die mechanische Grundlage für die Umwandlung von Bauabfällen in Rohstoffe für die Produktion. Mit dem Ausbau der Sammelsysteme und dem technologischen Fortschritt werden die Recyclingquoten weiter steigen, wodurch mehr PVC einer produktiven Nutzung zugeführt und die Umweltbelastung der Bauindustrie reduziert wird.