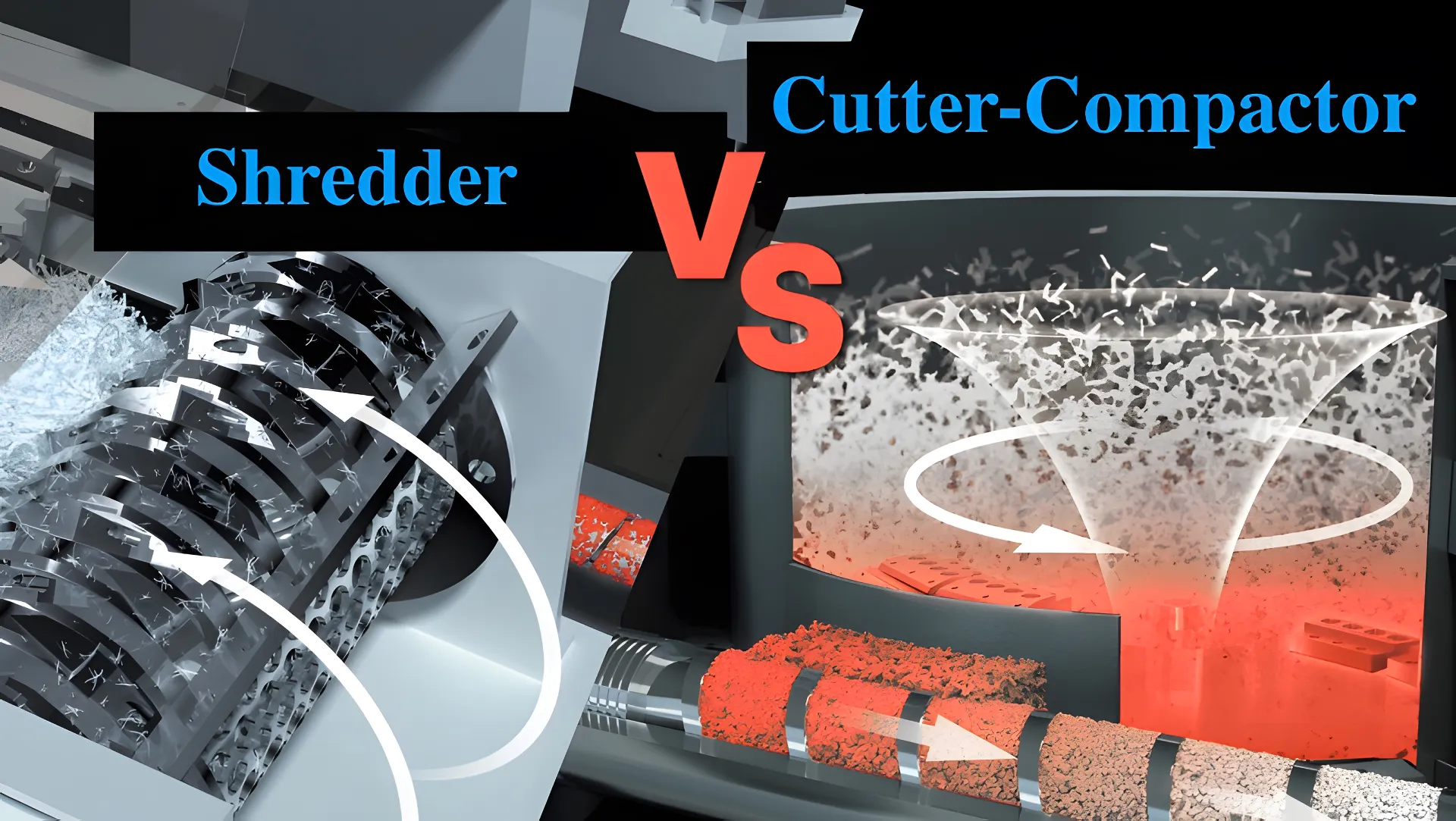

Bei der Planung einer Kunststoffrecyclinganlage stellt die Zuführung oft den größten Engpass dar. Schneide-Verdichter-Systeme (integriert) und Shredder-Systeme (modular) lösen dieses Problem auf unterschiedliche Weise. Dieser Leitfaden erläutert die Betriebsabläufe, den Wartungsaufwand und die Fehlerbehebungsprotokolle für beide Systeme und unterstützt Anlagenleiter bei der Auswahl der passenden Architektur für ihre Anlage.

Zugehörige Ausrüstung: PE/PP-Folienschredder, Extruderklumpen-Zerkleinerer.

Arbeitsablauf 1: Der Schneid- und Verdichterkomplex (integriert)

Ideal für: Industrielle Altfolien (LDPE/LLDPE), BOPP, CPP, Gewebesäcke

Wie es funktioniert

- Direkte FütterungLeichte, flockige Abfälle werden direkt in den Verdichtungsbehälter befördert.

- VerdichtungHochgeschwindigkeitsrotierende Messer schneiden und erhitzen das Material durch Reibung, wodurch die Schüttdichte von ~50 kg/m³ auf ~300 kg/m³ erhöht wird.

- Tangentiale DosierungDas verdichtete, heiße Material wird durch Zentrifugalkraft in die Extruderschnecke gefördert.

- ExtrusionDie Schnecke schmilzt das vorgewärmte Polymer mit minimaler Scherung, wodurch die Materialeigenschaften erhalten bleiben (der IV-Abfall wird minimiert).

Betriebliche Vorteile

- Ein-Schritt-Verfahren: Ersetzt die Notwendigkeit eines separaten Zerkleinerers, Förderbandes und Zwangsförderers.

- Selbstregulierend: Wenn der Extruderdruck steigt, verlangsamt sich der Verdichter automatisch (bei modernen SPS-Steuerungen), um eine Überdosierung zu verhindern.

- FeuchtigkeitsablösungDie Reibungswärme lässt Oberflächenfeuchtigkeit (bis zu 5%) verdunsten und wirkt so als effizienter Vortrockner.

Fehlerbehebung

- “Materielle Überbrückung”Wird der Verdichter zu heiß (>110 °C bei LDPE), schmilzt der Kunststoff zu einem Klumpen anstatt zu Krümeln. Lösung: Kühlwasserzufuhr zum Behälter erhöhen oder Drehzahl der Messer reduzieren.

- KlingenverschleißStumpfe Klingen erzeugen weniger Wärme, schneiden aber schlechter. Für optimale Leistung müssen sie alle 40–80 Stunden geschärft werden.

Arbeitsablauf 2: Die Schredder-gespeiste Linie (modular)

Ideal für: Harte Kunststoffe (HDPE/PP), Spülklumpen, kontaminierte Folie

Wie es funktioniert

- GrößenreduzierungDas Material wird in einen großen Einwellenzerkleinerer gegeben und dort zu 40 mm großen Spänen zerkleinert.

- PufferspeicherDie Hackschnitzel werden in ein Silo oder einen Pufferbehälter befördert.

- ZwangsernährungEin Seitenförderer oder Quetschförderer schiebt die kalten Späne in den Extruder.

- ScherschmelzenDie Extruderschnecke übernimmt üblicherweise den größten Teil der Arbeit beim Schmelzen des kalten Kunststoffs, was ein längeres L/D-Verhältnis (typischerweise 32:1 oder höher) erfordert.

Betriebliche Vorteile

- KontaminationstoleranzSchredder verarbeiten Metall, Sand und Papier besser als Hochgeschwindigkeitsverdichter.

- VielseitigkeitKann ohne größere Umrüstungen zwischen starren Größen (Rohre, Brocken) und Folie (mit dem richtigen Sieb) wechseln.

- Kaltstart: Der Verdichtungsbehälter muss nicht “aufgewärmt” werden; das System ist sofort betriebsbereit.

Fehlerbehebung

- “Zuführungsstörung”Brückenbildung im Zuführer ist bei dünnwandigen Folien häufig. Lösung: Verwenden Sie einen Rührer im Pufferbehälter.

- BildschirmblendungDie Siebe des Schredders verstopfen leicht bei nasser Folie. Lösung: Verwenden Sie ein größeres Sieb (50 mm+) und lassen Sie die Endmischung vom Extruder durchführen.

Vergleichstabelle: Operative Kennzahlen

| Metrisch | Schneid- und Verdichtungslinie | Schreddergespeiste Leitung |

|---|---|---|

| Anlaufzeit | 15-30 Minuten (Aufwärmphase) | Sofort (Kaltfütterung) |

| Bedienerfähigkeiten | Hoch (Erfordert ein ausgewogenes Verhältnis von Hitze und Geschwindigkeit) | Mittel (Schwerpunkt Mechanik) |

| Wartung | Klingenschärfen (häufig) | Messerrotation (periodisch) |

| Energieeffizienz | ~0,30 kWh/kg | ~0,38 kWh/kg (aufgrund der kalten Zufuhr) |

| Grundfläche | Kompakt (integriert) | Große (modulare Komponenten) |

Empfehlung des Ingenieurs

Wenn Ihre Einrichtung verarbeitet 80% Folie/Faser, Die Schneidverdichter ist die überlegene Wahl hinsichtlich Energieeffizienz und Durchsatzstabilität.

Wenn Ihre Einrichtung Folgendes verarbeitet gemischte starre/flexible Ströme oder hohe Kontaminationswerte, Schredderzuführung Die Architektur bietet die notwendige Robustheit und Flexibilität.

Häufig gestellte Fragen

Kann eine Schneide- und Kompaktierungsmaschine auch starre Kunststoffe verarbeiten?

Ja, aber es ist ineffizient. Starre Teile sind laut und führen zu schnellem Verschleiß der Klingen. Es ist für dünnwandige Materialien ausgelegt.

Wie oft muss ich die Messer des Fleischwolfs wechseln?

Bei sauberem Kunststoff können Vierkantmesser pro Schneide (insgesamt 4 Schneiden) 500–1000 Stunden halten. Bei verunreinigtem Altplastik sinkt diese Lebensdauer deutlich.

Welches System produziert bessere Pellets?

Der Schneidverdichter Im Allgemeinen liefert dieses Verfahren bessere Pellets für die Folienherstellung, da durch das “schonende Schmelzen” die Polymerketten erhalten bleiben, was zu einer höheren Zugfestigkeit des Recyclingprodukts führt.

Referenzen

[1] “Energieeffizienz beim Kunststoffrecycling”,” Kunststoffrecycling Europa. Energieeffizienz beim Kunststoffrecycling

[2] “Extrusionszuführungssysteme”,” Handbuch der Kunststofftechnik. Extrusionszuführsysteme