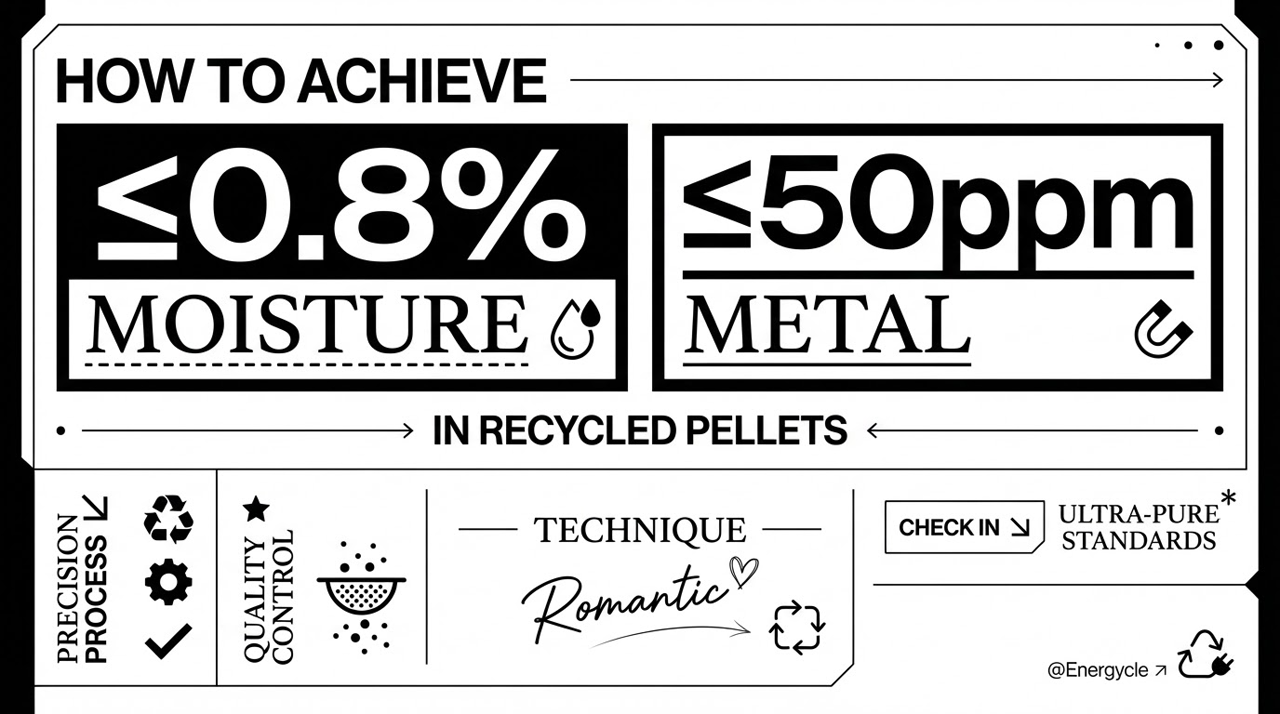

Sie betreiben eine Recyclinganlage. Sie waschen Folien oder Flocken und benötigen für das Endprodukt zwei strenge Vorgaben: einen Feuchtigkeitsgehalt von maximal 0,8 Prozent und eine Metallverunreinigung von maximal 50 ppm. Werden diese Werte erreicht, erzielen Ihre Pellets höhere Verkaufspreise, laufen reibungslos in den Extrudern Ihrer Kunden und es entstehen keine Ausschusswaren. Werden diese Vorgaben nicht erfüllt, drohen Blasenbildung, Materialschwäche, Schneckenverschleiß und Umsatzeinbußen.

Bei Energycle bauen und optimieren wir wöchentlich komplette Anlagen für Recyclingunternehmen, die genau vor dieser Herausforderung stehen. Wir setzen auf ein bewährtes, mehrstufiges Trocknungsverfahren, das die Feuchtigkeitsentfernung übernimmt, während Sie gezielte Trennschritte für Metalle durchführen. Folgen Sie dem unten beschriebenen Prozess, und Sie erreichen die geforderten Spezifikationen mit gleichbleibenden und reproduzierbaren Ergebnissen.

Warum diese exakten Ziele für Ihre Pellets wichtig sind

Feuchtigkeitsgehalte über 0,8 Prozent verdampfen sofort, sobald das Material in einen Heißextruder eintritt. Dies führt zu Lufteinschlüssen, Oberflächenverformungen, reduzierter Schmelzfestigkeit und geringerer Ausbeute. Bei PE- und PP-Folien – den gängigsten Recyclingmaterialien – bereitet das nach dem Waschen verbleibende Oberflächenwasser die größten Probleme.

Metallgehalte über 50 ppm verursachen Schäden. Eisen- und Nichteisenpartikel zerkratzen Schrauben und Zylinder, erzeugen schwarze Flecken im Endprodukt und führen bei der Prüfung durch Einkäufer für Lebensmittelkontakt oder hochwertige Anwendungen zum Scheitern. Industrieabnehmer legen Metallgehalte unter 50 ppm routinemäßig als Kriterium für die Produktqualität von Flocken und Pellets fest.

Wenn beide Ziele erreicht werden, entstehen dichte, gleichmäßige Pellets, die zuverlässig zugeführt werden, sauber extrudiert werden und einen Premiumpreis erzielen.

Mehrstufige Trocknungssysteme, die Ihnen eine Restfeuchte von ≤0,8% ermöglichen

Mit einem einzelnen Gerät lässt sich keine Restfeuchte von 0,8 Prozent erreichen. Zunächst wird das meiste Wasser mechanisch entfernt, anschließend wird durch Pressen oder Auspressen eine stärkere Reduzierung erzielt und abschließend mit kontrollierter Heißluft poliert. Hier ist die genaue Abfolge, die wir für Folienanlagen anwenden.

Schritt 1: Hochgeschwindigkeits-Zentrifugalentwässerung entfernt den Großteil des Wassers

Gib die gewaschenen Filmflocken direkt in einen Für spezialisierte Anwendungen wie Filmen, besuchen Sie unsere

hochgeschwindigkeitsige Plastikfilmzentrifugaltrocknungsanlage. Der Rotor dreht sich mit bis zu 1500 Umdrehungen pro Minute und erzeugt starke G-Kräfte, die das Wasser durch ein perforiertes Sieb schleudern. So sinkt der Feuchtigkeitsgehalt des einströmenden Wassers innerhalb von Sekunden von 10–35 Prozent auf 3–5 Prozent.

Dieser Arbeitsschritt kommt ohne Wärme aus, wodurch Energie gespart und die Polymerqualität erhalten bleibt. Dank des verstopfungsfreien Rotors lassen sich leichte Folien, Gewebesäcke und sogar abrasive Agrarmulchmaterialien ohne Ausfallzeiten verarbeiten. Wählen Sie das Modell, das Ihrem Durchsatz entspricht – Kapazitäten von 400 bis 2.000 kg/h decken die meisten Anlagen ab.

Schritt 2: Die Kunststofffolien-Quetschmaschine bewältigt die hartnäckige Restfeuchtigkeit

Für PE- und PP-Folien und -Gewebe wird der Auslauf des Zentrifugaltrockners in einen Kunststofffolien-Quetschmaschine. Die mit hohem Drehmoment arbeitende Schnecke presst die Flocken durch einen perforierten Zylinder und presst dabei mechanisch das eingeschlossene Wasser heraus, während die Reibungswärme das flockige Material schonend zu kleinen, gleichmäßigen Klumpen verdichtet.

Sie erreichen einen Feuchtigkeitsgehalt von 1–5 % (in der Praxis oft 1–3 %) und schaffen so ein stabiles Zufuhrmaterial für Ihren Granulator. Die verdichteten Brocken verhindern Brückenbildung und Druckstöße im Extruder, wodurch der Durchsatz in realen Produktionsanlagen um bis zu 30 % gesteigert wird. Die Modelle reichen von 200 kg/h bis 1.000 kg/h.

Schritt 3: Das Heißlufttrocknungssystem der Rohrleitung liefert den endgültigen Wert von ≤0,8%

Schließen Sie die Arbeit mit einem ab Rohrleitungs-Heißlufttrocknungssystem. Hochgeschwindigkeits-Heißluft (typischerweise 60–80 °C für PE/PP) strömt durch eine 30 Meter lange, isolierte Rohrleitung und erreicht jedes einzelne Partikel. Die 72-kW-Heizung und der leistungsstarke Ventilator gewährleisten eine gleichmäßige Trocknung ohne Hotspots, die den Kunststoff beschädigen könnten.

Der Energieverbrauch liegt unter 2 Prozent und erreicht bei optimaler Luftzirkulation und Verweilzeit konstant 0,8 Prozent oder weniger. Die isolierte Konstruktion reduziert den Energieverbrauch im Vergleich zu offenen Systemen um bis zu 20 Prozent, und die Edelstahl-Kontaktteile sind für den Dauerbetrieb geeignet.

Führen Sie diese drei Stufen nacheinander aus – zuerst die Zentrifugalstufe, dann die Filmpresse und zuletzt die Heißluftstufe – und Sie erreichen den Feuchtigkeitszielwert in jeder Schicht.

Wie man den Metallgehalt bei oder unter 50 ppm hält

Feuchtigkeitskontrolle allein reicht nicht aus, um Metallablagerungen zu beseitigen. Sie muss an mehreren Stellen entfernt werden, damit nichts in die Endprodukte gelangt.

- Setzen Sie direkt nach dem Zerkleinern oder Granulieren starke Magnetabscheider ein, um Eisenmetalle aus Geräteabrieb oder Inputabfällen aufzufangen.

- Um Aluminium, Kupfer und andere Nichteisenmetalle herauszufiltern, werden Wirbelstromabscheider stromabwärts des Schwimm-Sink-Tanks installiert.

- Installieren Sie Inline-Metalldetektoren direkt vor dem Pelletierextruder. Stellen Sie die Empfindlichkeit so ein, dass alle Stoffe oberhalb des Schwellenwerts von 50 ppm zurückgewiesen werden; der Detektor leitet den kontaminierten Materialfluss automatisch um.

- Statten Sie Ihren Extruder mit automatischen Siebwechslern und Schmelzefiltern (80–120 Mikron) aus, um eventuell durchrutschende mikroskopische Partikel aufzufangen.

Kombiniert man diese Schritte mit einer sauberen Sortierung der Eingangsmaterialien, bleibt man deutlich unter 50 ppm. Viele Betriebe, mit denen wir zusammenarbeiten, berichten von finalen Metallwerten von 10–30 ppm, wenn sie dieses mehrstufige Verfahren anwenden.

Ihre Checkliste für die praktische Umsetzung

- Messen Sie die aktuelle Restfeuchte und den Metallgehalt Ihrer Wäscheleine mit einem tragbaren Feuchtigkeitsmessgerät und Laborproben.

- Dimensionieren Sie jeden Trockner exakt entsprechend Ihrem Durchsatz, damit es nie zu einem Engpass in der Produktionslinie kommt.

- Installieren Sie die Zentrifugal-Entwässerungsmaschine unmittelbar nach der letzten Waschmaschine.

- Fügen Sie die Quetschmaschine hinzu, wenn Sie Folien oder Beutel verarbeiten.

- Schließen Sie das Heißlufttrocknungssystem direkt vor dem Pelletierer oder Verdichter an.

- Platzieren Sie Metalltrenner an den drei oben genannten Schlüsselstellen.

- Kalibrieren Sie in der ersten Woche Temperaturen, Luftstrom und Schneckendrehzahlen und protokollieren Sie die Ergebnisse.

- Führen Sie täglich Feuchtigkeitsmessungen an den Pellets durch und wöchentliche Metallanalysen im Labor, bis Sie die Stabilität bestätigen.

Um eine erneute Feuchtigkeitsaufnahme aus der Umgebung zu verhindern, muss der gesamte Trocknungsbereich geschlossen und gut belüftet sein.

Wie Sie die Ergebnisse überprüfen

Verwenden Sie ein kalibriertes Infrarot-Feuchtemessgerät oder ein Karl-Fischer-Titrationsgerät für schnelle und genaue Prüfungen von Pellets – Zielwert ≤ 0,8 Prozent. Senden Sie für Metallproben Mischproben zur ICP-OES-Analyse an ein externes Labor oder nutzen Sie die Aufzeichnungen Ihres Inline-Detektors. Dokumentieren Sie jede Charge, um Ihren Kunden exakte Daten präsentieren zu können.

Was Sie gewinnen, wenn Sie die Ziele treffen

Anlagen, die diese Zahlen erreichen, berichten von 15–25 Prozent höheren Pellet-Verkaufspreisen, einem um 10–20 Prozent stabileren Extruder-Durchsatz und deutlich weniger Kundenreklamationen. Zudem reduzieren sich Ausschussquoten und Energiekosten, da das Material sauber zugeführt wird und weniger Energie zum Schmelzen benötigt wird.

Wir haben genau diese Trocknungskombinationen für Recyclingunternehmen installiert, die Agrarfolien, Stretchfolie und Post-Consumer-Beutel verarbeiten. In jedem Fall erreichte die Kombination aus Zentrifugalentwässerung, gegebenenfalls Auspressen und Heißlufttrocknung in Rohrleitungen den Zielwert von 0,8 Prozent Restfeuchte, während die Trennschritte den Metallgehalt deutlich unter 50 ppm hielten.

Beginnen Sie mit Ihrem aktuellen Anlagenlayout und Materialtyp. Teilen Sie uns Ihre stündliche Durchsatzmenge und den Feuchtigkeitsbereich des Eingangsmaterials mit, und wir empfehlen Ihnen die passenden Modelle und das optimale Layout. Sie konzentrieren sich auf den Anlagenbetrieb; wir stellen sicher, dass die Pellets die Anforderungen Ihrer Kunden erfüllen.

Sind Sie bereit, Pellets herzustellen, die konstant einen Feuchtigkeitsgehalt von ≤0,8% und einen Metallgehalt von ≤50 ppm aufweisen? Kontaktieren Sie das Energycle-Team Lassen Sie uns heute das Upgrade entwerfen, das sich durch einen höheren Output selbst finanziert.