Línea de lavado de plástico rígido para PP, HDPE y PVC

Configurada para el triturado rígido de PP/HDPE/PVC (cajas, tapas, tuberías, perfiles, carcasas) con etiquetas, aceites, pegamento y finos. La línea integra prelavado/clasificación, granulación húmeda, lavado intensivo, separación por flotación y hundimiento, deshidratación mecánica y secado térmico para producir escamas limpias, acondicionadas para la extrusión y la peletización.

- Humedad residual objetivo: típicamente por debajo de 3% (con secado completo)

- Contaminantes abordados: etiquetas, aceites, pegamento, finos (dependiendo de la configuración)

- Rendimiento típico: 500–2000 kg/h (dependiendo de la configuración)

- Disposición y utilidades dimensionadas por proyecto

Criterios de selección

Factores primarios que determinan la selección del módulo, el dimensionamiento de las utilidades y la consistencia de la salida para el triturado rígido.

Objetivo de humedad

La humedad de descarga se determina mediante la configuración de deshidratación + secado térmico y la carga de agua de entrada. Especifique un objetivo para dimensionar la etapa de secado.

Nivel de descontaminación

La intensidad de la limpieza se selecciona según la carga de etiquetas, la contaminación de aceite/adhesivo y el contenido de partículas finas (opción de lavado en frío vs. lavado en caliente).

Manejo de mezclas de materiales

La separación por hundimiento y flotación y la clasificación por aire opcional se seleccionan en función de las mezclas de PP/PE, el riesgo de PVC y los contaminantes ligeros como papel/etiquetas.

Diseño de circuito de agua

El diseño de circuito abierto o cerrado de agua influye en los requisitos de filtración, el manejo de aguas residuales y el costo operativo. Especifique con antelación las restricciones del sitio.

Desgaste y mantenimiento

Las partículas abrasivas y el pegamento de las etiquetas determinan la protección contra el desgaste, la selección de la pantalla y los intervalos de mantenimiento en la granulación, el lavado por fricción y la deshidratación.

Integración de huellas

El enrutamiento del transportador, la longitud del tanque, la ubicación del secador y los espacios libres de acceso se configuran para adaptarse a su espacio disponible y su plan de manejo de materiales.

Materiales soportados (rígidos)

Esta línea de lavado está diseñada para procesar plásticos rígidos típicos.

PP triturado

PP rígido triturado procedente de cajas, tapas, artículos domésticos y carcasas industriales. Entre los contaminantes típicos se incluyen etiquetas, aceites y finos.

HDPE triturado

Remolido de HDPE rígido de botellas, bidones, tuberías y cajas. La configuración de lavado se selecciona según la carga de etiquetas y los residuos de aceite/químicos.

PVC triturado

El PVC triturado se usa ampliamente en tuberías, pisos, aislamiento de cables y marcos de ventanas debido a su durabilidad, resistencia química y adaptabilidad para diversas aplicaciones.

Rectificado de ABS

El ABS triturado se utiliza comúnmente en piezas de automóviles, carcasas de dispositivos electrónicos, juguetes y electrodomésticos, y es valorado por su dureza, resistencia al impacto y excelente acabado superficial.

Rectificado rígido mixto

Las corrientes rígidas mixtas (por ejemplo, cajas, baldes, carcasas, perfiles) se pueden configurar con clasificación y separación para cumplir con sus objetivos de calidad.

Remolido de PET

El PET rígido (por ejemplo, botellas y bandejas) se puede manipular con la configuración de limpieza y separación adecuada.

Ampliable a líneas de película

Esta página se centra en plásticos rígidos (PP/HDPE/PVC). Si su materia prima es principalmente película de LDPE/LLDPE, rafia o bolsas tejidas, podemos ofrecerle una configuración y un conjunto de equipos específicos para el lavado de películas.

Arquitectura de procesos

Secuencia de referencia desde el prelavado hasta el secado. La configuración final depende del perfil de contaminación, el tamaño de escama deseado y los requisitos de extrusión posteriores.

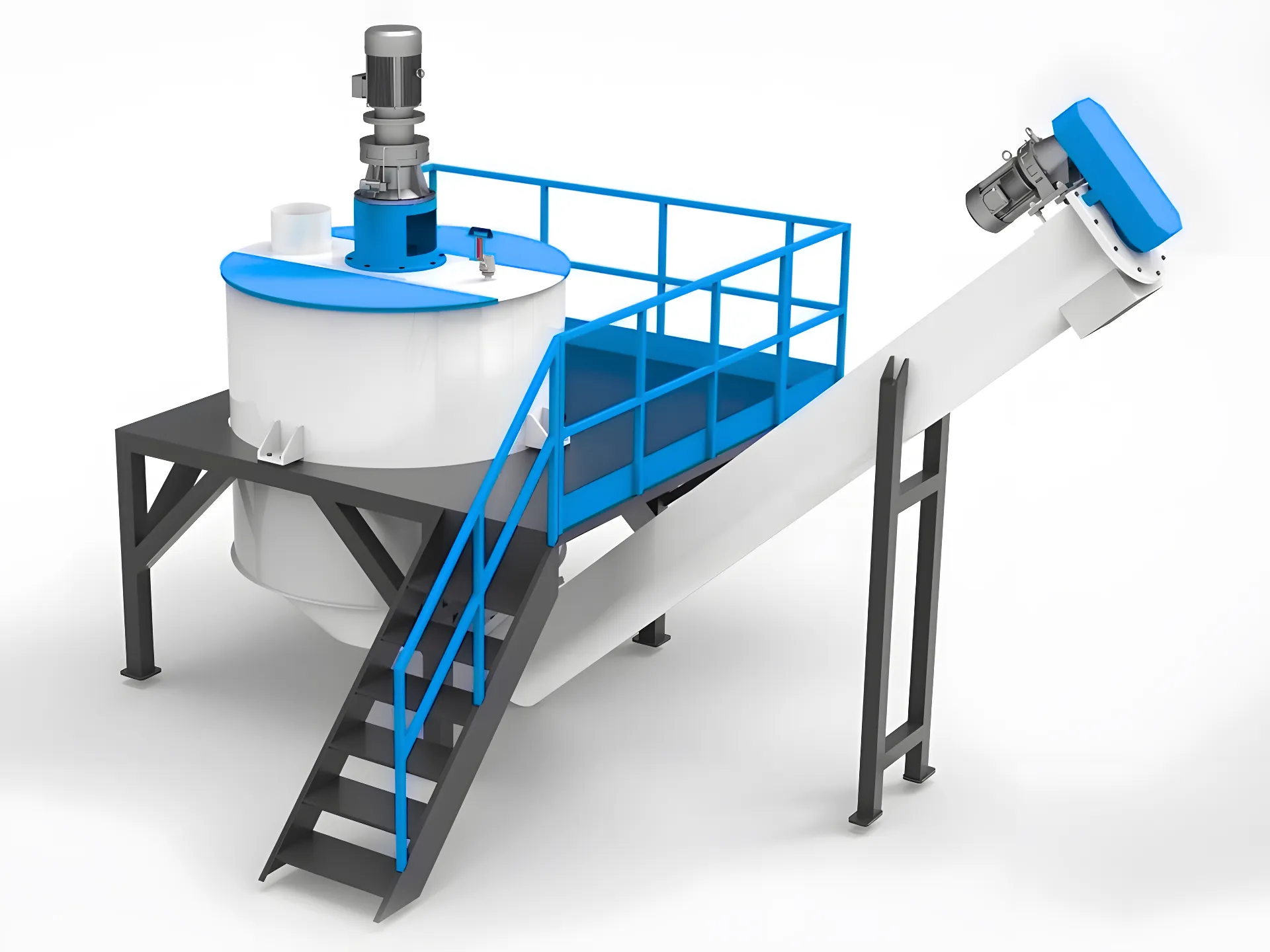

Prelavado y clasificación

Prelavar, eliminar contaminantes gruesos y estabilizar el alimento para la reducción de tamaño y el lavado posteriores.

Granulación

Granulación húmeda a un rango de tamaño de copos definido para mejorar la eficiencia del lavado y la separación posterior.

Lavado intensivo

Fregado de alto cizallamiento para reducir el arrastre de pegamento, aceites y partículas finas de las etiquetas antes de la separación y deshidratación.

Separación

Separación basada en la densidad para reducir la contaminación intensa y gestionar corrientes mixtas cuando se especifique.

Enjuague y deshidratación

Enjuague y deshidratación centrífuga para eliminar el agua libre y reducir la carga de secado térmico.

Secado térmico

Secado térmico configurado para cumplir con un objetivo de humedad residual definido para una extrusión/peletización estable.

Vídeo del proceso

Vea el flujo de trabajo de una línea de lavado rígida desde el prelavado hasta el secado.

Módulos principales

Máquinas de núcleo utilizadas para clasificar, lavar, separar, deshidratar y secar el remolido rígido. La lista final depende de la materia prima y los objetivos de calidad.

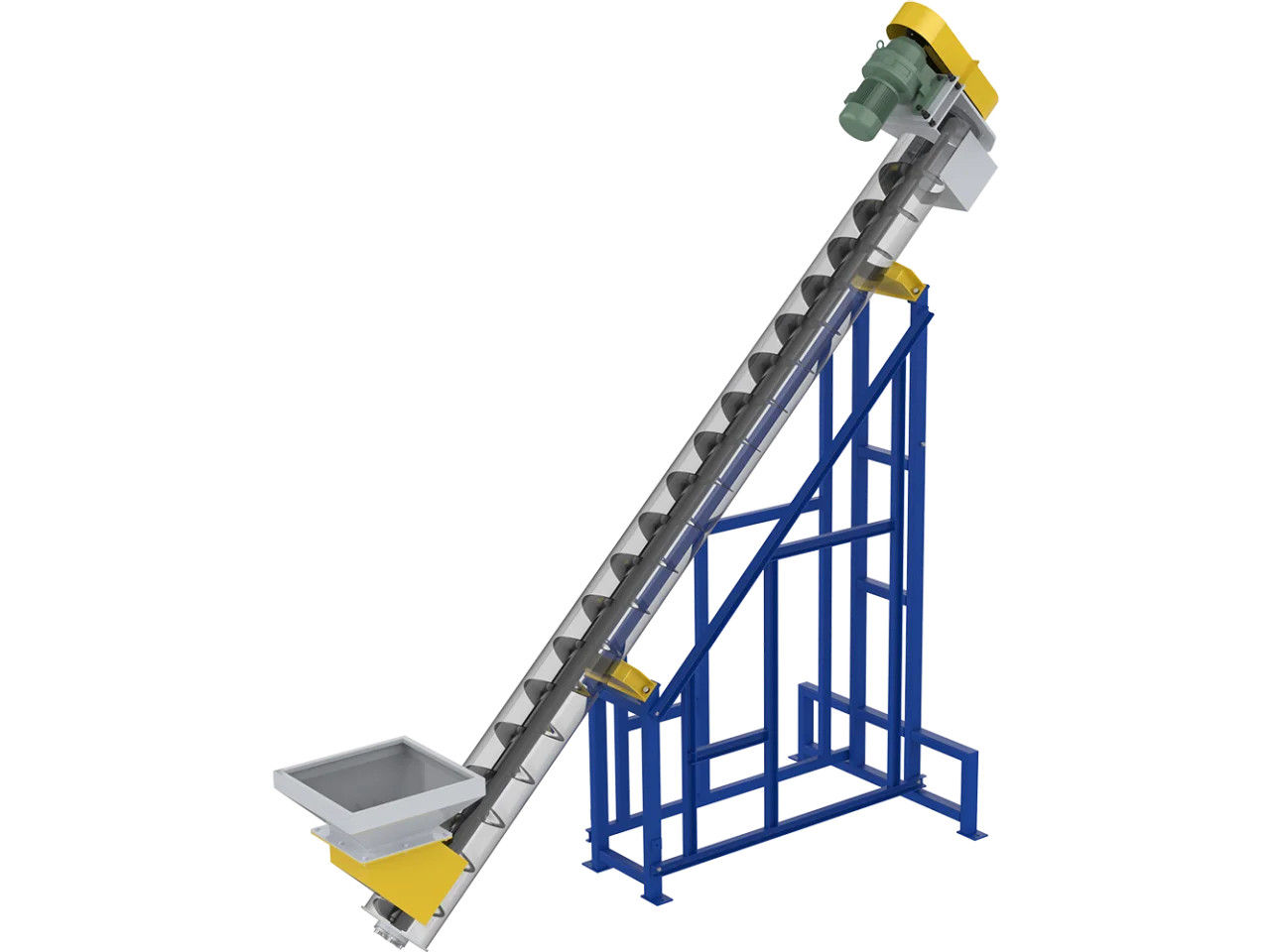

Alimentador de tornillo Presupuesto

- Material: Acero inoxidable 304

- Grosor de la carcasa y la hoja: 3 mm

- Grosor del orificio de la pantalla: 2 milímetros

- Diámetro de la espiral: Personalizado según la salida

Funciones primarias

- Transfiere material entre etapas con tiempo de residencia controlado.

- Gestiona el agua remanente y los finos entre las etapas de lavado.

- Estabiliza el rendimiento para la granulación y el lavado posteriores.

Trituradora de plástico rígido Presupuesto

- Velocidad del rotor: 400–600 RPM

- Material de la hoja: Acero de carbono D2, alto cromo

- Disposiciones de corte: Forma V o tijera doble

- Tamaño del filtro de pantalla: 10–100 mm (personalizado)

Funciones primarias

- Produce copos dimensionados para una eficiencia de lavado y separación.

- Reduce la acumulación de polvo mediante corte húmedo y enjuague inmediato.

- Mejora la estabilidad de la alimentación para las etapas de deshidratación y secado.

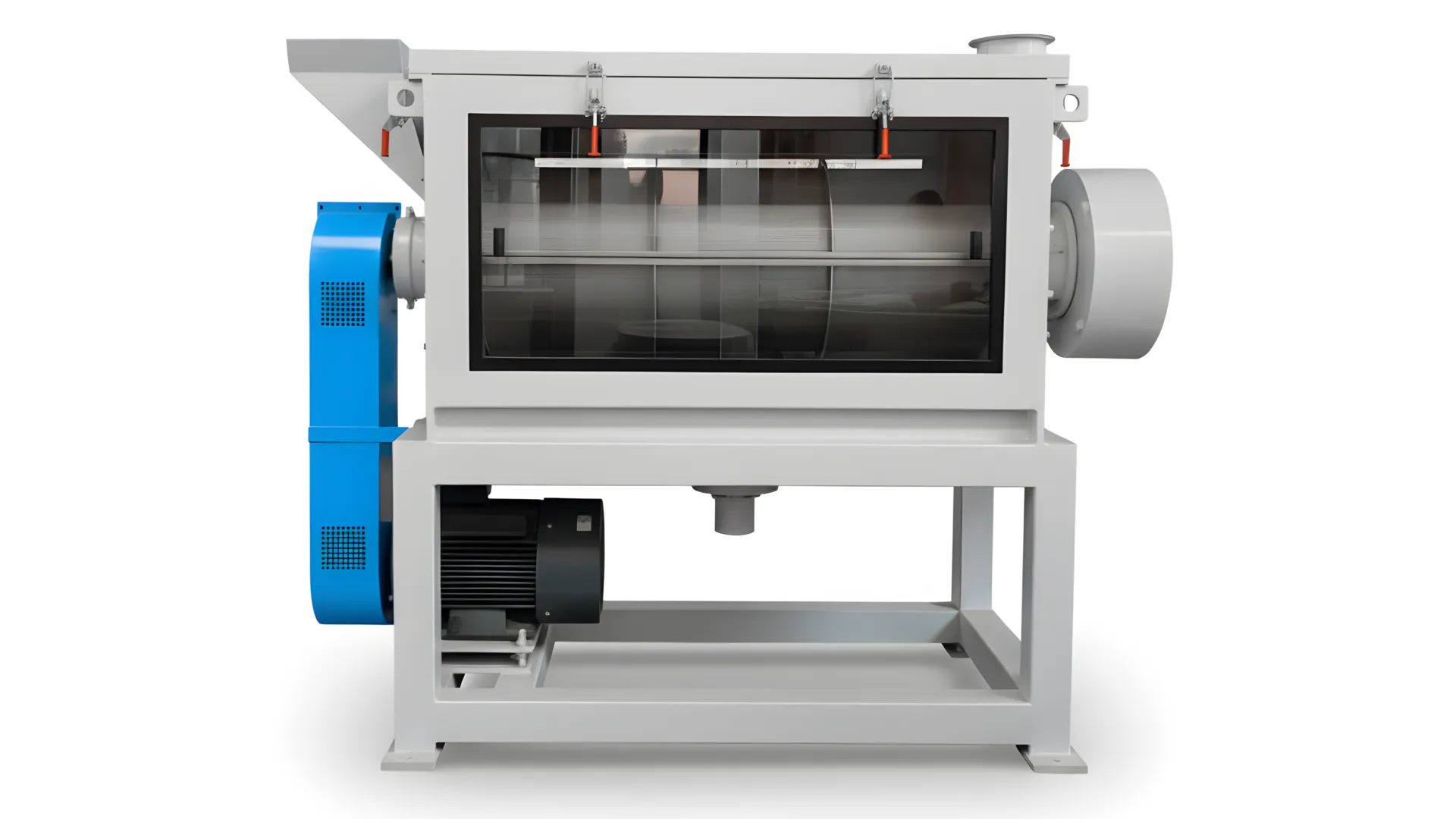

Arandela de fricción Presupuesto

- Velocidad del rotor: 500–600 RPM

- Sistema de agua: Entrada superior, salida inferior

- Operación: Continuo

- Método de limpieza: Basado en fricción

Funciones primarias

- Reduce el pegamento de las etiquetas, los aceites y las partículas finas en las láminas rígidas.

- Mantiene el tiempo de residencia controlado entre etapas.

- Limita el arrastre abrasivo hacia la deshidratación y el secado.

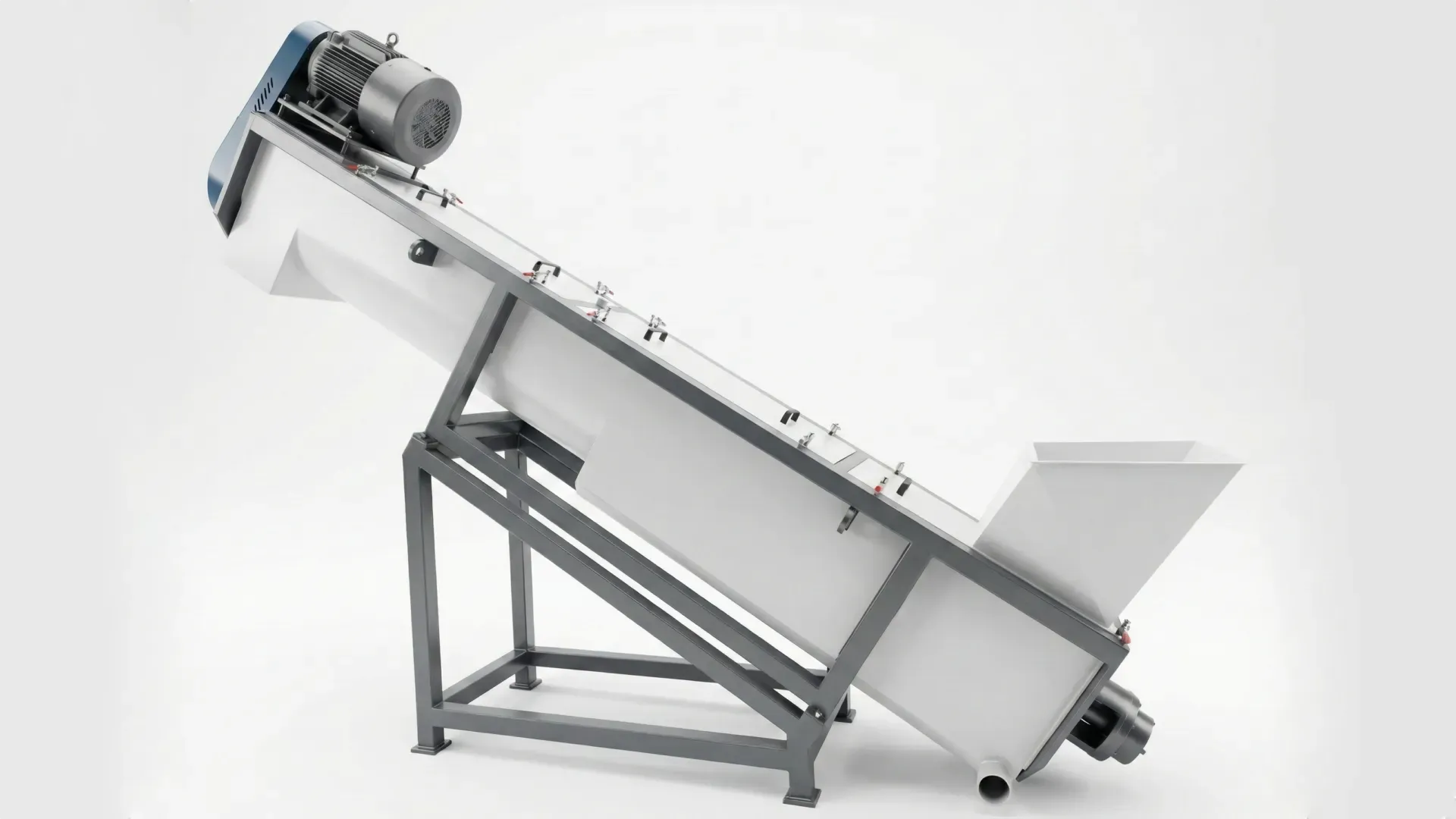

Tanque de separación flotante Presupuesto

- Ancho interior: 1000–1800 mm

- Longitud total: 4–7 m

- Material interior: Acero inoxidable 304

- Marco exterior: Acero al carbono

- Motores de paletas: 1.5 kW × 2 (VFD)

Características principales

- Geometría configurada para una separación y enjuague estables.

- El diseño seccionado admite el enjuague por etapas y la gestión de la contaminación.

- El circuito de agua se puede configurar para funcionamiento abierto o cerrado.

- El control de velocidad de las paletas admite el ajuste del tiempo de residencia

Deshidratación del secador centrífugo Presupuesto

- Velocidad de rotación: ≈ 1,000 RPM

- Reducción de humedad: Hasta ≈ 20–30%

- Componentes principales: Eje largo con palas, túnel de malla

- Caja: Contenedor metálico con motor externo

Características principales

- Reduce la carga de secado térmico al eliminar el agua libre mecánicamente.

- Funcionamiento continuo para un rendimiento de línea estable

- Se puede especificar protección contra el desgaste para partículas finas abrasivas.

Secador térmico Presupuesto

- Modelo: RSJ800

- Potencia del soplador: 5,5 kW

- Potencia de calefacción: 36 kW

- Diámetro de la tubería: ⌀159 mm

- Material de la tubería: Acero inoxidable 304

Características principales

- Secado continuo configurado para un objetivo de humedad definido

- La separación ciclónica ayuda a gestionar los finos y los residuos ligeros.

- Flujo de aire y entrada de calor dimensionados según el rendimiento y la humedad de entrada

- Se puede especificar un secado de múltiples etapas para una mayor capacidad.

Parámetros técnicos

Resultados clave y puntos de configuración para el lavado de PP/HDPE/PVC rígido.

| Materiales de apoyo | Triturado rígido de PP/HDPE/PVC; ABS y PET rígido son compatibles con la configuración de separación y limpieza adecuada. |

|---|---|

| Humedad de salida típica | Objetivo de humedad residual sub‑3% con la línea completa y el ajuste adecuado del proceso. |

| Etapas del proceso | Prelavado y clasificación → granulación → lavado intensivo → separación por flotación y hundimiento → enjuague y deshidratación → secado térmico. |

| Servicios | Diseño de agua de circuito cerrado y uso optimizado de energía, adaptado a su rendimiento y nivel de contaminación. |

| Configuración | El rendimiento, el diseño, la longitud del tanque, la capacidad de secado y las opciones de separación se personalizan según el proyecto. |

| Capacidad (kg/h) | Potencia de instalación (kW) | Área de diseño típica (m²) | Operadores / Turno | Presión de vapor (MPa) | Agua de proceso (m³/h) |

|---|---|---|---|---|---|

| 500 | 162 | 500 | 4 | 0.6-0.8 | 3 |

| 1000 | 250 | 800 | 4 | 0.6-0.8 | 4 |

| 2000 | 368 | 1000 | 4 | 0.6-0.8 | 5 |

Nota: Los valores son indicativos. Las utilidades finales dependen del perfil de contaminación, la selección de lavado/calentamiento en caliente y la configuración de secado.

Orientación de servicios públicos: el suministro eléctrico se especifica por voltaje/Hz y método de inicio; la demanda de agua depende del diseño de circuito abierto o cerrado y de los requisitos de filtración/manejo de aguas residuales.

Alcance de la entrega

Lo que normalmente recibes con un proyecto de tendedero rígido.

- Conjunto de equipos básicos (alimentación, granulación, lavado, separación, deshidratación, secado) según la configuración acordada

- Gabinete de control eléctrico y enclavamientos (configurados según el voltaje y los requisitos de seguridad de su sitio)

- Apoyo en el diseño de procesos (orientación de cimientos, plan de servicios públicos y disposición de líneas)

- Orientación para la puesta en servicio y capacitación de operadores (en sitio o de forma remota, según el proyecto)

- Paquete de repuestos y documentación (manuales, cableado y guía de mantenimiento)

Objetivos de rendimiento típicos

Objetivos de referencia utilizados para dimensionar los módulos y validar su rendimiento. Los resultados reales dependen de la materia prima y la configuración.

Objetivo de humedad residual

Gestión de la contaminación

Estabilidad del rendimiento

Preguntas frecuentes

Respuestas orientadas a la toma de decisiones para seleccionar módulos, utilidades y objetivos de salida.

¿Qué materiales de reciclado son compatibles?

Esta línea está optimizada para el triturado de PP/HDPE/PVC rígido (cajas, tapones, botellas, tubos, perfiles). Separación adecuada para ABS y PET rígido. Para películas o rafia de LDPE/LLDPE, principalmente, consúltenos para una configuración específica de lavado de películas.

¿Qué humedad de salida puedo esperar?

La humedad residual normalmente está por debajo de 3% con deshidratación + secado térmico cuando es necesario para una extrusión/peletización estable (dependiendo de la materia prima).

¿Puede el sistema adaptarse a nuestra disposición de planta?

Sí. El diseño, la longitud del tanque, el enrutamiento del transportador y la ubicación del secador se configuran en función de la capacidad, los servicios públicos y el espacio disponible.

¿Qué pasa con la instalación y la formación?

El soporte de puesta en servicio puede ser en el sitio o remoto, incluida la capacitación del operador, la verificación de enclavamientos y el ajuste del proceso para cumplir con los objetivos de humedad y limpieza.

Entradas de RFQ

Proporcione las entradas mínimas a continuación para que podamos dimensionar los módulos, las utilidades y el diseño para su flujo de molienda rígida.

- Tipo(s) de materia prima: PP/HDPE/PVC, rígido mixto, carga de etiqueta, contaminación por aceite/adhesivo, contenido de finos

- Rendimiento objetivo (kg/h) y horas de funcionamiento por día

- Salida objetivo: rango de tamaño de escamas y requisito de humedad para extrusión/peletización

- Servicios disponibles: voltaje/Hz, preferencia de circuito de agua (abierto/cerrado), restricciones de aguas residuales

- Restricciones de espacio: longitud/ancho disponibles, límites de elevación, restricciones de manejo de materiales

- Módulos opcionales: lavado en caliente, clasificación de aire, enjuague/filtración adicional