La rentabilité d'une ligne de recyclage est souvent déterminée par un seul consommable : le Couteau rotatif. Un jeu de lames qui s'émousse en 200 heures, comparé à un jeu qui dure 800 heures, modifie considérablement vos coûts d'exploitation. Ce guide technique explore la métallurgie des lames de broyeurs industriels et explique comment choisir l'acier adapté à votre flux de déchets.

Équipements associés : broyeur à arbre unique.

La chimie de la coupe : comprendre les nuances d’acier

Tous les aciers trempés ne se valent pas. La norme industrielle repose sur les aciers à outils pour travail à froid, caractérisés par une teneur élevée en carbone et en chrome.

1. Acier D2 (AISI D2 / DIN 1.2379)

- Composition: 1,5% Carbone, 12% Chrome.

- La normeLe D2 est le matériau de prédilection de l'industrie des plastiques. Il offre un bon compromis entre résistance à l'usure et coût.

- Dureté: Traité thermiquement à 58-60 HRC.

- Idéal pour: Nettoyer les polyoléfines (PEHD, PP), les bouteilles en PET et les déchets plastiques en général.

- FaiblesseIl est relativement fragile. Si un corps étranger en métal lourd (comme une tête de marteau) pénètre dans le broyeur, les lames D2 se fissurent ou se brisent souvent.

2. DC53 (Acier à matrices pour travail à froid amélioré)

- La mise à niveau: Une nuance exclusive modifiée à partir de SKD11.

- Dureté: Peut atteindre 62-64 HRC après trempe à haute température.

- Dureté: Le DC53 mesure environ 2 fois plus résistant que le D2. Il résiste beaucoup mieux à l'écaillage sous l'effet des chocs.

- Idéal pour: Des applications exigeantes comme Déchets électroniques, Pneus, et Fil de cuivre où les chocs sont fréquents.

3. Rechargement dur (couche de carbure de tungstène)

- L'armure: Un corps en acier standard soudé avec un motif de matrice en carbure de tungstène.

- DuretéLes particules de carbure atteignent 70+ HRC.

- Idéal pour: Matériaux abrasifs comme Film agricole sale (teneur en sable/silice) ou Plastiques chargés de fibres de verre.

- CompromisCes lames ne peuvent pas être affûtées facilement. Elles sont conçues pour une utilisation jusqu'à rupture ou nécessitent une resoudure spécialisée.

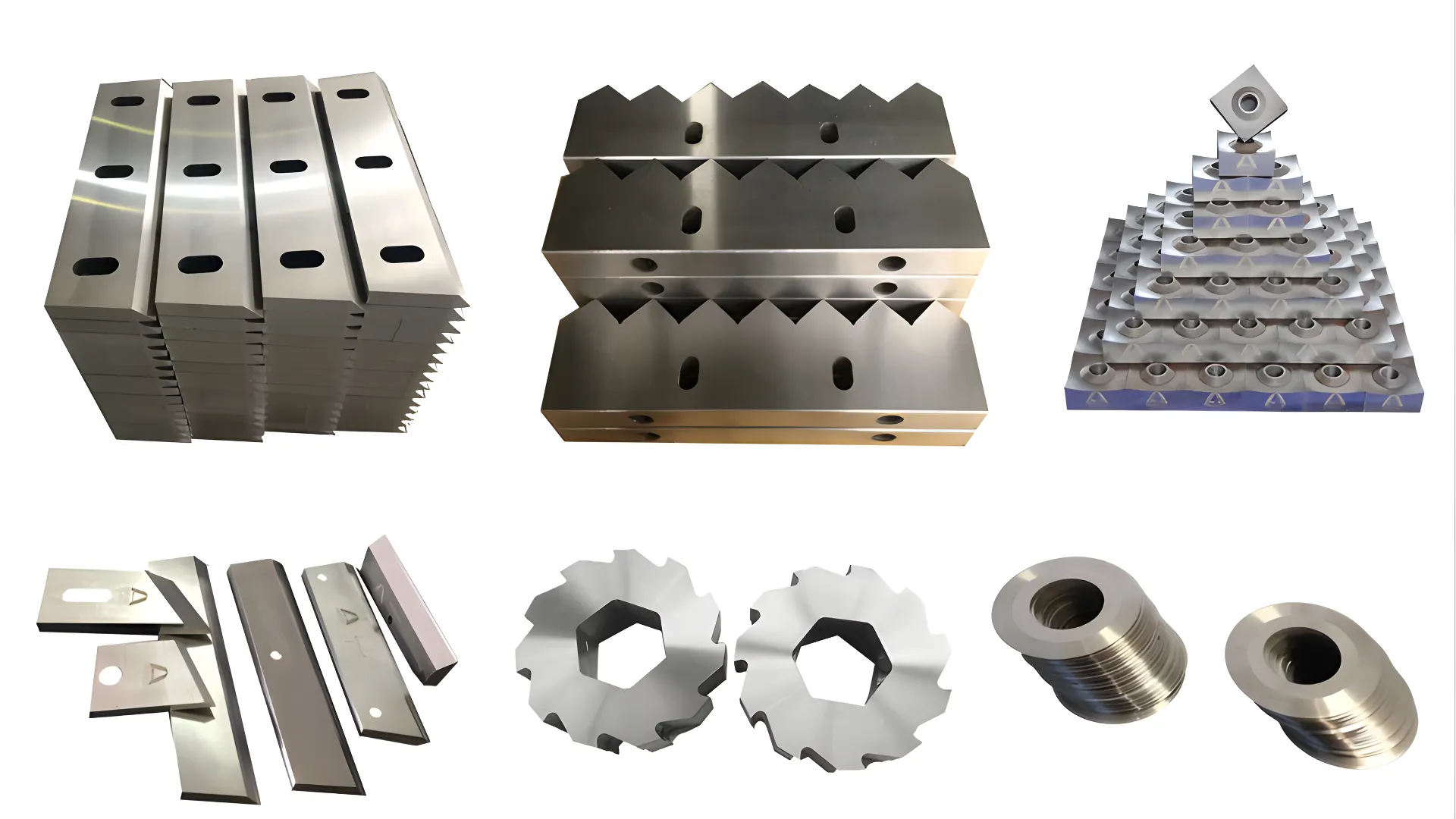

Géométrie et configuration des pales

La forme de la lame détermine la “ morsure ”.”

Lames du rotor (en mouvement)

- Carré (4 voies)Le modèle le plus courant. Lorsqu'un bord s'émousse, il faut le faire pivoter de 90 degrés.

- ConseilUtilisez une clé dynamométrique lors de la rotation. Des boulons desserrés peuvent entraîner des dommages catastrophiques au rotor.

- Crochet / Bec-de-fauconForme agressive pour saisir des films ou des fibres volumineux.

- RisqueSi le crochet heurte un objet solide, le pic de couple est massif.

Couteaux de stator (fixes)

- Ces éléments font office d“” enclume ». Ils devraient généralement être légèrement plus doux (2 à 3 points HRC de moins) que les lames du rotor. Ainsi, en cas de collision, le stator, moins cher et plus facile à remplacer, absorbe les dommages, préservant le rotor, plus coûteux.

Traitement thermique : la variable invisible

Deux lames peuvent paraître identiques mais avoir des performances différentes en raison de Trempe.

- Trempe standardChauffage à environ 200 °C. Bonne dureté, ténacité moindre.

- Durcissement sous vide + Traitement cryogénique: La congélation de la lame à -196 °C après trempe transforme l'austénite résiduelle en martensite. Cela augmente la durée de vie de 20-30% sans rendre la lame plus fragile. Demandez toujours à votre fournisseur s'il utilise la cryogénie.

Protocole de maintenance : Quand faut-il le modifier ?

N'attendez pas que la lame soit ronde.

1. Moniteur d'ampérageUne machine performante fonctionne au ralenti à faible intensité et coupe avec des pics stables. Une machine peu performante consomme un courant continu élevé.

2. Pourcentage d'amendesLes lames émoussées “ écrasent ” le plastique au lieu de le couper, ce qui génère une quantité excessive de poussière (fines particules). Si votre collecteur de poussière se remplit deux fois plus vite, vérifiez l'écartement.

3. L'écart (distance de coupe)La distance entre le rotor et le stator doit être 0,3 mm – 0,5 mm pour le cinéma, et 1,0 mm – 2,0 mm pour les tuyaux rigides. Maintenez cette précision.

Foires aux questions (FAQ)

Pourquoi mes lames D2 s'écaillent-elles ?

Il est probable que vous ayez une contamination métallique ou que votre vitesse d'avance soit trop élevée (chargement par à-coups). Passez à DC53 pour une meilleure résistance aux chocs ou installez un séparateur magnétique sur l'alimentation.

Puis-je affûter moi-même les lames de ma déchiqueteuse ?

Oui, mais vous avez besoin d'un Rectifieuse de surface avec liquide de refroidissement. N'utilisez jamais une meuleuse d'angle à sec ; la chaleur localisée recuira (ramollira) l'acier, ruinant instantanément le tranchant.

Quelle est la différence de coût ?

Les lames en DC53 coûtent souvent plus cher que celles en D2, mais leur durée de vie est nettement supérieure dans les applications soumises à des chocs. La durée de vie réelle dépend de la contamination, des objectifs de dureté, de la qualité du traitement thermique et de la géométrie de la lame ; il est donc conseillé de comparer les fournisseurs en se basant sur le coût par tonne et les données d'essais plutôt que sur un simple pourcentage.

Références

[1] “ Aciers à outils : propriétés et applications ”,” ASM International. Aciers à outils : propriétés et applications

[2] “ Traitement thermique des engrenages et des outils de coupe ”,” Magazine du chauffage industriel. Traitement thermique des engrenages et des outils de coupe