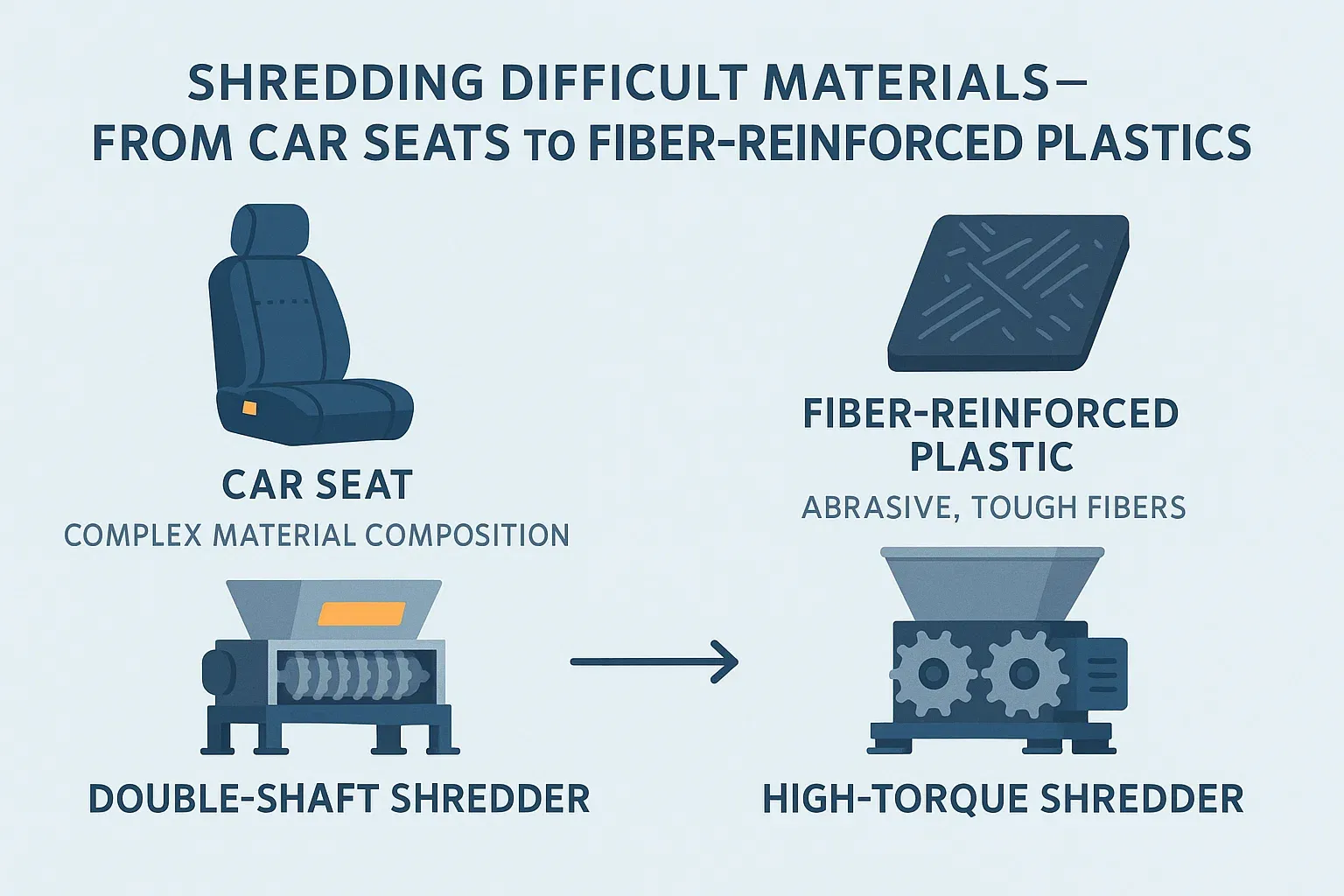

Manche Materialien sind widerspenstig. Eine PET-Flasche zu zerkleinern ist ein Kinderspiel; einen Autositz mit Stahlrahmen, Polyurethanschaum und Polyestergewebe zu zerkleinern, stellt hingegen eine technische Herausforderung dar. Dieser Leitfaden beschreibt detailliert die Maschinenkonfigurationen, die für die widerstandsfähigsten Materialien der Recyclingindustrie erforderlich sind.

Zugehörige Ausrüstung: Doppelwellen-Häcksler (Kunststoff & Metall), Hochleistungs-Metallschredder.

1. Kindersitze (Das “Sandwich”-Problem)

HerausforderungEine Mischung aus duktilem Gewebe, weichem Schaumstoff und starrem Stahl.

* FehlermodusHochgeschwindigkeits-Häcksler verklemmen sich sofort am Stahlrahmen. Einwellen-Häcksler wickeln das Gewebe um den Rotor.

* Lösung: Doppelwellen-Scherenzerkleinerer (Niedrige Drehzahl, hohes Drehmoment).

* Konfiguration: 10-20 U/min. Enormes Drehmoment (100.000 Nm+).

* AktionDie gebogenen Klingen durchdringen den Schaumstoff und zerreißen den Stahlrahmen. Die geringe Drehzahl verhindert Funkenbildung (Brandgefahr).

2. Faserverstärkte Kunststoffe (GFK / Windkraftanlagenflügel)

HerausforderungGlasfasern sind härter als Werkzeugstahl.

* FehlermodusSchneller abrasiver Verschleiß. Ein Standard-D2-Rotor sieht nach 100 Betriebsstunden wie ein glattes Rohr aus.

* Lösung: Hartmetallrotor + Hartmetallmesser.

* MetallurgieDer gesamte Rotorkörper ist mit einer Wolframcarbidmatrix verschweißt (“Waffelmuster”).

* MesserVollhartmetalleinsätze, die auf Stahlträger gelötet sind.

* StaubkontrolleGFK-Staub ist krebserregend. Eine Unterdruck-Luftfiltration ist zwingend erforderlich.

3. Airbags und Sicherheitsgurte

HerausforderungExplosive Treibmittel (Airbags) und extreme Zugfestigkeit (Sicherheitsgurte).

* FehlermodusExplosionen in der Kammer; Schmelzen/Aufwickeln von Nylon.

* Lösung: Unterwasser-Zerkleinerung oder Stickstoffinertisierung.

* SicherheitDie Schneidkammer wird mit Stickstoff geflutet oder gespült, um eine Entzündung des nicht ausgelösten Airbag-Treibmittels zu verhindern.

* Geometrie: Sicherheitsgurte erfordern einen “Scherenschnitt” mit Nullspalt (<0,2 mm), um ein Aufwickeln zu verhindern.

4. Geisternetze (Ausrangierte Fischernetze)

Herausforderung: Ultrahochmolekulare Polyethylen-Seile (Dyneema), die schwimmen und sich verheddern.

* Fehlermodus: Umschlingt das Rotorlagergehäuse und zerstört die Dichtungen.

* Lösung: Anti-Wickling-Keilwellenrotor.

* DesignDie Rotorwelle verfügt über erhabene “Verzahnungen”, die ein Festziehen der Seile verhindern.

* SchutzPhysische “Labyrinthringe”, die an den Rotorenden angeschraubt sind, um die Lager zu schützen.

Zusammenfassende Checkliste

| Material | Maschinentyp | Blade Tech | Wichtiges Merkmal |

|---|---|---|---|

| Autositze | Doppelwellenschere | Oberflächengehärtet | Hohes Drehmoment / Rückwärtsgang |

| Windflügel | Einwellen | Hartmetallbestückt | Hartbeschichteter Rotor |

| Airbags | Scherenzerkleinerer | Funkenfrei | Wasser-/Stickstoffflutung |

| Fischernetze | Einwellen | D2 / H13 | Keilwellenrotor / Windschutz |

Referenzen

[1] “Recycling von Windkraftanlagenflügeln”,” Composites World. Recycling von Windkraftanlagenflügeln

[2] “Verarbeitung von Autoschredderrückständen (ASR)”,” Fachzeitschrift für Abfallwirtschaft. Verarbeitung von Autoschredderrückständen (ASR)