In der heutigen umweltbewussten Welt ist effizientes Kunststoffrecycling wichtiger denn je. Das Herzstück vieler erfolgreicher Recyclingprozesse ist eine robuste und zuverlässige KunststoffgranulatorFür Käufer, Ingenieure und Fachleute von industriellen Recyclinganlagen ist das Verständnis der Feinheiten dieser Maschinen von größter Bedeutung, um Prozesse zu optimieren und hochwertiges Rezyklat zu erzielen. Dieser umfassende Leitfaden von Energycle befasst sich mit den wesentlichen Aspekten von Kunststoffgranulator Ausrüstung und deren wichtiges Zubehör.

Was ist ein Kunststoffgranulator und warum ist er wichtig?

A Kunststoffgranulator, manchmal auch als Kunststoffmühle oder -zerkleinerer bezeichnet, ist eine leistungsstarke Maschine zur Größenreduzierung. Ihre Hauptfunktion besteht darin, große Kunststoffteile – von Flaschen und Behältern bis hin zu Rohren und Folien – in kleinere, gleichmäßige Flocken oder Granulate zu zerlegen, die oft als „Mahlgut“ bezeichnet werden.

Dieser Prozess ist aus mehreren Gründen von entscheidender Bedeutung:

- Einfachere Handhabung und Transport: Kleinere Partikel lassen sich wesentlich einfacher und kostengünstiger handhaben, lagern und transportieren.

- Vorbereitung zur Weiterverarbeitung: Mahlgut ist der ideale Rohstoff für nachfolgende Recyclingschritte wie Waschen, Trocknen und Extrudieren zu neuen Produkten.

- Erhöhter Materialwert: Gleichbleibend hochwertiges Mahlgut erzielt einen besseren Marktpreis.

- Reduzierte Deponiebelastung: Granulatoren ermöglichen ein effektives Recycling und tragen entscheidend dazu bei, dass weniger Plastikmüll auf Mülldeponien landet.

Wie funktioniert ein Kunststoffgranulator? (Der Kernmechanismus)

Verstehen der grundlegenden Funktionsweise eines Kunststoffgranulator ist der Schlüssel zur Wertschätzung des Designs und zur Auswahl des richtigen Modells.

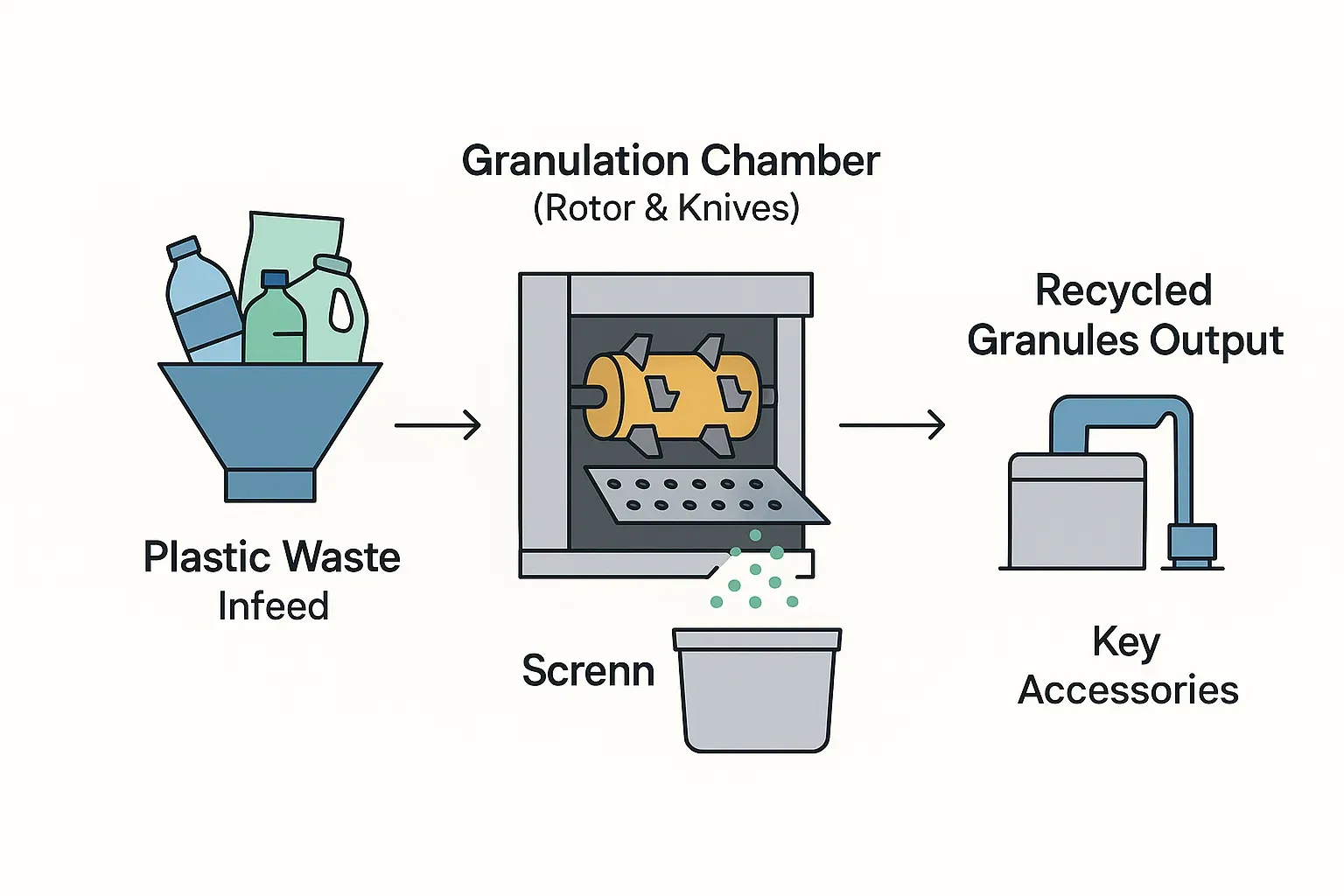

- Fütterung: Kunststoffabfälle werden dem Granulator typischerweise über einen speziell dafür vorgesehenen Trichter zugeführt. Dies kann manuell oder über ein automatisiertes Fördersystem erfolgen.

- Schneidkammer: Das Material gelangt in die Schneidkammer, in der sich ein Hochgeschwindigkeitsrotor mit mehreren rotierenden Messern befindet. Stationäre Messer (auch Bettmesser genannt) sind am Kammergehäuse montiert.

- Größenreduzierung: Während sich der Rotor dreht, passieren die rotierenden Messer die stationären Messer mit sehr geringem Abstand und erzeugen so eine scherenartige Schneidwirkung. Dadurch wird der Kunststoff in kleinere Stücke zerkleinert.

- Vorführung: Unter der Schneidkammer befindet sich ein Lochsieb. Der Kunststoff verbleibt in der Kammer und wird weiter zerkleinert, bis er klein genug ist, um durch die Löcher des Siebes zu passen. Die Sieblochgröße bestimmt die endgültige Partikelgröße des Mahlguts.

- Entladung: Nach der Granulierung wird das Material aus der Maschine entladen, häufig in einen Sammelbehälter oder Beutel, oder direkt zur nächsten Verarbeitungsstufe befördert.

Schlüsselkomponenten eines Kunststoffgranulators

Die Leistung und Langlebigkeit eines Kunststoffgranulator hängen von der Qualität und dem Design seiner Kernkomponenten ab:

- Trichter: Der Einlass zur Zufuhr von Kunststoffmaterial. Die Ausführung variiert je nach Art des zu verarbeitenden Materials (z. B. schallgedämmte Trichter für laute Anwendungen, speziell geformte Trichter für sperrige Gegenstände).

- Schneidkammer: Das robuste Herzstück der Maschine, in dem die Zerkleinerung stattfindet. Eine robuste Konstruktion ist für die Langlebigkeit unerlässlich.

- Rotor: Das zentrale rotierende Element hält die Rotormesser. Verschiedene Rotordesigns (z. B. offen, geschlossen, versetzt, V-Schnitt) sind für unterschiedliche Kunststoffarten und Anwendungen optimiert.

- Offene Rotoren: Gut für wärmeempfindliche Kunststoffe, ermöglicht eine bessere Luftzirkulation.

- Geschlossene/Hochleistungsrotoren: Bietet mehr Trägheit für härtere, dickere Materialien.

- Versetzte/V-geschnittene Rotoren: Bietet eine aggressivere Schneidwirkung, zieht das Material zur Mitte, ist ideal für sperrige Gegenstände und reduziert den Stromverbrauch.

- Messer (Klingen):

- Rotormesser: Auf dem Rotor montiert.

- Stator-/Untermesser: Am Schneidkammergehäuse befestigt.

Die Qualität des Stahls, die Härte, der Schnittwinkel und die einfache Einstellung/Austauschbarkeit sind für eine effiziente Granulierung und Wartung von entscheidender Bedeutung.

- Bildschirm: Ein perforiertes Metallblech, das die endgültige Partikelgröße bestimmt. Die Siebe sind austauschbar, um unterschiedliche Granulatgrößen zu erzeugen.

- Antriebsmotor und -system: Liefert die Kraft an den Rotor. Die Leistung des Motors, sein Wirkungsgrad und die Robustheit des Antriebssystems (Riemen, Getriebe) sind entscheidend für die Bewältigung unterschiedlicher Lasten.

- Sammelsystem: Ein Behälter, eine Absackstation oder ein pneumatisches Fördersystem zum Sammeln des granulierten Materials.

Arten von Kunststoffgranulatoren – Die richtige Wahl

Kunststoffgranulatoren sind in verschiedenen Konfigurationen erhältlich, um spezifischen Anforderungen gerecht zu werden:

- Zentralgranulatoren: Größere Maschinen mit hohem Durchsatz, die für die Verarbeitung erheblicher Abfallmengen aus mehreren Quellen innerhalb einer Anlage ausgelegt sind.

- Beistellgranulatoren: Kleinere Einheiten, die direkt neben den Produktionsmaschinen (z. B. Spritzgussmaschinen, Blasformmaschinen) platziert werden, um Ausschuss und Angüsse sofort zurückzugewinnen.

- Hochleistungsgranulatoren: Entwickelt für zähe, sperrige oder stark verschmutzte Materialien, mit verstärkten Rahmen und Motoren mit hohem Drehmoment.

- Schalldichte Granulatoren: In schalldämpfenden Gehäusen untergebracht, um Betriebsgeräusche zu reduzieren, was für den Komfort des Bedieners und die Einhaltung der Vorschriften in bestimmten Umgebungen von entscheidender Bedeutung ist.

Wichtiges Zubehör zur Verbesserung Ihres Granulationsprozesses

Um Effizienz, Sicherheit und Ausgabequalität zu maximieren, können verschiedene Zubehörteile in Ihr Kunststoffgranulator System:

- Zuführbänder: Automatisieren Sie den Zuführprozess, sorgen Sie für einen gleichmäßigen Materialfluss und reduzieren Sie die manuelle Arbeit. Oft mit Metalldetektoren ausgestattet.

- Metalldetektoren: Entscheidend für den Schutz der Granulatormesser und der Kammer vor Schäden durch metallische Fremdkörper. Kann in Förderbänder oder am Trichtereinlass integriert werden.

- Feingutabscheider / Staubsammler: Entfernen Sie Feinpartikel und Staub, die beim Granulieren entstehen. Dies verbessert die Qualität des Mahlguts, reduziert Staub in der Luft für eine sauberere Arbeitsumgebung und kann Probleme in nachgelagerten Prozessen vermeiden.

- Big Bag Befüllstationen: Optimieren Sie die Sammlung von Granulat in Großgebinden und verbessern Sie so Handhabung und Lagerung.

- Vorrichtungen zum Messerschärfen: Obwohl sie nicht zum Produktportfolio gehören, sind sie für die Schärfe der Messer unerlässlich und gewährleisten optimale Schneidleistung und Langlebigkeit. Einige Anbieter bieten Messerschärfdienste an.

- Ersatzsiebe und -messer: Durch die Vorhaltung von Ersatzteilen werden Ausfallzeiten während der Wartung oder beim Wechsel zwischen Materialtypen, die unterschiedliche Partikelgrößen erfordern, minimiert.

Wichtige Überlegungen bei der Auswahl Ihres Kunststoffgranulators

Die Wahl des richtigen Kunststoffgranulator ist eine erhebliche Investition. Berücksichtigen Sie diese Faktoren sorgfältig:

- Materialart und Zustand: Welche Art von Kunststoff verarbeiten Sie (z. B. PET, HDPE, PVC, Folie, Hartkunststoff)? Ist er sauber oder verunreinigt? Spröde oder flexibel? Sperrig oder klein?

- Durchsatzanforderungen: Wie viel Material müssen Sie pro Stunde oder Tag verarbeiten? Wählen Sie eine Maschine mit ausreichender Kapazität, die auch zukünftiges Wachstum ermöglicht.

- Gewünschte Partikelgröße und Konsistenz: Welche Mahlgutgröße benötigen Sie für Ihre Weiterverarbeitung oder den Verkauf? Davon hängt die Siebgröße und ggf. der Rotortyp ab.

- Wartung und Zugänglichkeit: Wie einfach ist der Zugang zur Schneidkammer für Reinigung, Messerwechsel und Siebwechsel? Gut konstruierte Maschinen minimieren Ausfallzeiten.

- Sicherheitsmerkmale: Stellen Sie sicher, dass die Maschine den Sicherheitsnormen entspricht, einschließlich Not-Aus, Sicherheitsverriegelungen an Zugangsklappen und Rotor-Sperrmechanismen.

- Geräuschpegel: Berücksichtigen Sie die Betriebsumgebung und die örtlichen Vorschriften. Schallschutzgehäuse können erforderlich sein.

- Energieeffizienz: Suchen Sie nach Motoren und Designs, die den Energieverbrauch optimieren und so die Betriebskosten senken.

- Footprint & Integration: Passt die Maschine in Ihren verfügbaren Raum und lässt sie sich gut in vorhandene oder geplante vor-/nachgelagerte Geräte integrieren?

Der Energycle-Vorteil: Optimierung Ihrer Recyclingvorgänge

Bei Energycle verstehen wir, dass ein Kunststoffgranulator ist mehr als nur eine Maschine; sie ist ein Eckpfeiler Ihrer Recyclingeffizienz und Rentabilität. Wir bieten ein umfassendes Sortiment an robusten, leistungsstarken Kunststoffgranulatoren und Zubehör, das den hohen Anforderungen der modernen Recyclingindustrie gerecht wird. Unser Expertenteam unterstützt Sie gerne bei der Auswahl der idealen Gerätekonfiguration für Ihre spezifische Anwendung und gewährleistet optimale Leistung, Langlebigkeit und Kapitalrendite.

Entdecken Sie unser Angebot an Kunststoffgranulatoren und entdecken Sie, wie Energycle Ihre Bemühungen zum Kunststoffrecycling unterstützen kann.

Abschluss

In die richtigen investieren Kunststoffgranulator Die Wahl des richtigen Systems und des passenden Zubehörs ist eine strategische Entscheidung, die den Erfolg Ihres Kunststoffrecyclings maßgeblich beeinflussen kann. Durch sorgfältige Berücksichtigung Ihrer Materialarten, Durchsatzanforderungen und gewünschten Ausgabequalität sowie durch die Zusammenarbeit mit einem kompetenten Lieferanten wie Energycle erhalten Sie ein effizientes, zuverlässiges und auf Ihr Unternehmen zugeschnittenes System.

Möchten Sie Ihre Kunststoffgranulierung verbessern? Kontaktieren Sie das Energycle-Team noch heute für kompetente Beratung und Lösungen.