Recyclinganlagen fallen selten aus, weil die Kernmaschine den Kunststoff nicht schmelzen oder schneiden kann. Sie fallen aus, weil… Pflanzenlayout führt zu Engpässen: schlechter Materialfluss, unsichere Verladezonen, fehlende Pufferkapazität oder Hilfssysteme, die nicht zum Rohstoff passen.

Dieser Leitfaden erklärt, wie man über benutzerdefinierte Layouts und optionale Geräte auf eine praxisorientierte, betriebsorientierte Weise nachdenkt.

Kurzgefasste Erkenntnisse

- Die Raumaufteilung beeinflusst Arbeitsaufwand, Sicherheit und Betriebszeit – nicht nur die Platzbedarfsplanung.

- Trennen Sie nach Möglichkeit die Annahme/Sortierung von “schmutzigen” Produkten von der Handhabung von “sauberen” Produkten.

- Fügen Sie Puffer ein, wo Produktion und Verpackung nicht im gleichen Rhythmus ablaufen.

- Wählen Sie optionale Geräte zur Behebung eines konkreten Engpasses und nicht, weil sie fortschrittlich aussehen.

Warum Layout ein “Systemdesign”-Problem (und kein CAD-Problem) ist

Wenn eine Produktionslinie nicht optimal läuft, liegt die Ursache oft nicht am Schredder oder Extruder, sondern an der Materialzufuhr, dem Materialtransport und der Materialbereitstellung. Ein Layout, das einen gleichmäßigen Materialfluss ermöglicht, reduziert: – Materialengpässe und -spitzen am Einzugskanal – Konflikte mit Gabelstaplern und unsichere Verkehrsführung – ungeplante Stillstände aufgrund von Engpässen bei der Reinigung und Wartung.

Falls Sie immer noch Leitungstypen vergleichen, Energycle Übersicht über Kunststoffrecyclingmaschinen kann dazu beitragen, die Terminologie in Zerkleinerungs-, Wasch- und Pelletiersystemen anzugleichen.

1) Layoutplanung: Beginnen Sie mit dem Materialfluss, nicht mit einer Grundrissskizze

Vor der Auswahl einer L/U/Z-Form sollten Sie Folgendes festlegen: – wie das Material angeliefert wird (Ballen, Rollen, Behälter, lose Abfälle) – wo die Vorsortierung und Metallaussortierung erfolgen – wie das Material sicher zur Produktionslinie gelangt (Gabelstaplerspuren, Schutzvorrichtungen, Bereitstellungszonen) – wo das Fertigprodukt gelagert und verpackt wird (Säcke, Big Bags, Silos)

Eine gute Layoutgestaltung reduziert Konflikte mit Gabelstaplern, verkürzt die Laufwege und verhindert Produktionsspitzen, die zu Ausfallzeiten führen.

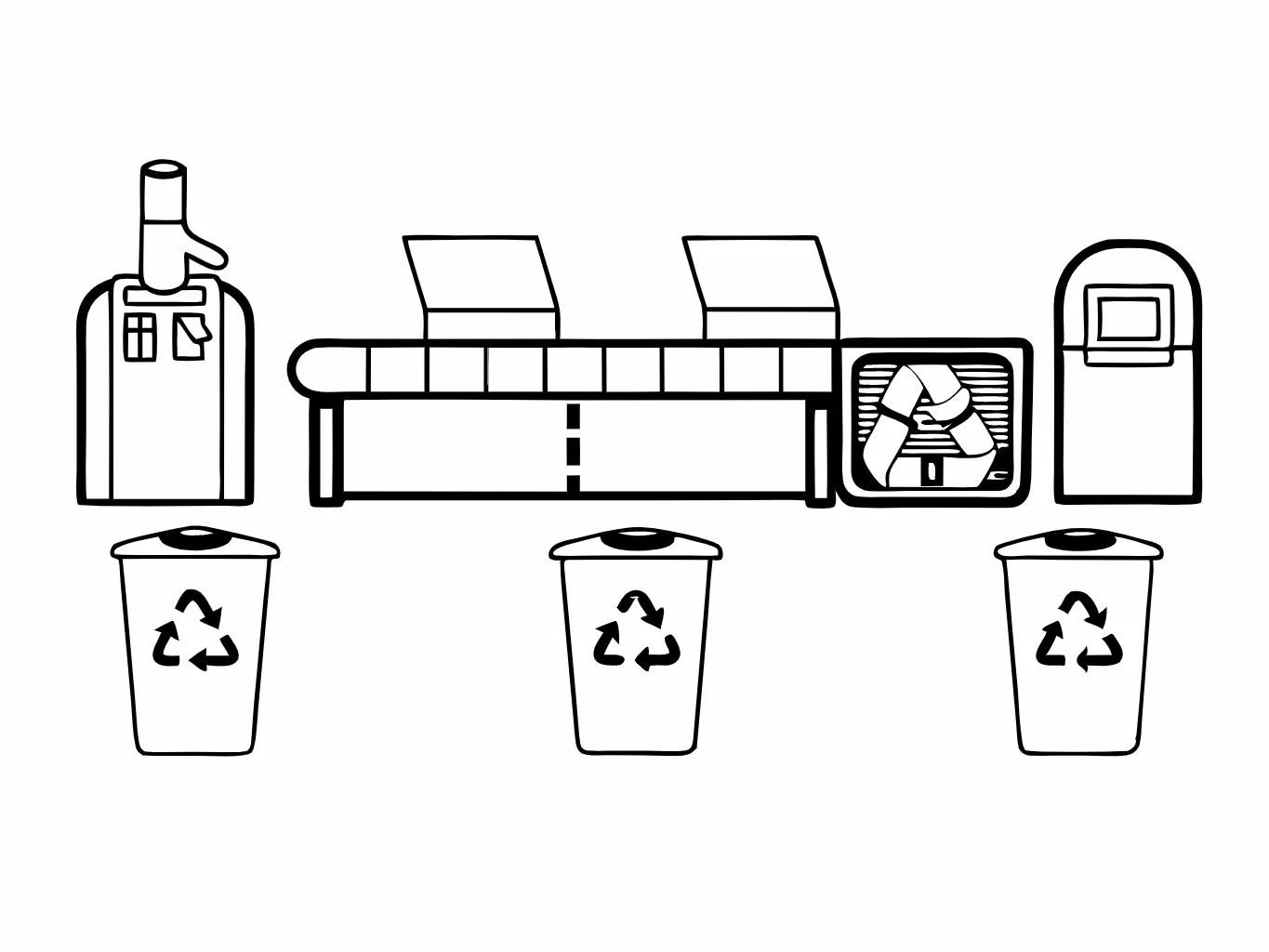

2) Zonen definieren: Schmutzig → Übergangszone → Sauber

Eine einfache Gestaltungsmethode besteht darin, die Anlage in Zonen zu unterteilen:

| Zone | Was geschieht dort? | Warum es wichtig ist | Designtipps |

|---|---|---|---|

| Schmutzige Empfangs | Entladen, prüfen und offensichtliche Verunreinigungen entfernen | Verhindert die Ausbreitung von Verunreinigungen und Schäden flussabwärts | Planen Sie Platz für die Zwischenlagerung, Ausschussware und sichere Gabelstaplerbewegungen ein. |

| Übergangsverarbeitung | Größenreduzierung, Waschen, Trennen | Hohe Lärm-, Staub- und Wasserbelastung erfordern Wartungsarbeiten | Zugang für Reinigungsarbeiten, Siebe, Messer und Hebebühnen freihalten. |

| Saubere Ausgabeverarbeitung | Trocknen, Pelletieren, Verpacken, Lagern | Qualität und Kundenakzeptanz hängen von der Sauberkeit ab. | Verkehr regeln; Kreuzkontamination durch ankommenden Schrott vermeiden. |

3) Gängige Layoutmuster (Wenn sie sinnvoll sind)

L-förmige Grundrisse

Wird häufig verwendet, wenn das Gebäude eine Eckkurve erzwingt oder wenn eine Trennung zwischen Schmutzannahme- und Reinverpackungszonen gewünscht ist.

U-förmige Grundrisse

Wird häufig verwendet, um die Bedienerstationen näher beieinander zu platzieren und die Überwachung zu vereinfachen, insbesondere wenn Platzmangel eine geradlinige Führung verhindert.

Z-förmige Grundrisse

Wird häufig verwendet, um feste Hindernisse (Säulen, vorhandene Anlagen) zu umgehen und gleichzeitig die Wartungszugänge erreichbar zu halten.

Die “richtige” Form hängt von Ihren Materialhandhabungs- und Sicherheitsanforderungen ab, nicht von einer universellen Regel.

4) Optionale Geräte, die die Effizienz in der Praxis oft verbessern

A) Kontrollierte Zufuhr- und Antibrückenvorrichtungen

Nützlich bei leichten, unregelmäßigen oder zum Verziehen neigenden Materialien (Folien, Gewebe, Flocken mit hohem Feinanteil).

B) Metalldetektion und -entfernung

Wird zum Schutz nachgeschalteter Schneidsysteme und Extrusionsfiltration verwendet.

Typische Hilfsmittel sind Magnete, Metalldetektoren und bewachte Kontrollpunkte – die Auswahl richtet sich nach dem Kontaminationsrisiko Ihres Abwasserstroms.

C) Pufferspeicher (Behälter und Silos)

Puffer entkoppeln vorgelagerte und nachgelagerte Produktionsschritte. Sie sind hilfreich, wenn: – die Warenannahme/Zuführung intermittierend erfolgt – die Verpackung chargenweise erfolgt – die Produktionslinie aus Qualitätsgründen kontinuierlich laufen muss

D) Filtrationsverbesserungen für die Pelletierung

Bei Pelletierung der Produktionslinie beeinflusst die Filtrationsstrategie die Stillstandshäufigkeit und die Stabilität des Produktionsausstoßes. Die Auswahl hängt vom Kontaminationsfenster, dem Durchsatz und dem Wartungsmodell ab.

Energycle konfiguriert Pelletieranlagen und Filtrationspakete auf seinem Kunststoff-Pelletiermaschinen Seite.

5) Eine einfache Engpasskarte (Verwenden Sie diese, bevor Sie Optionen kaufen)

Optionale Geräte sind dann eine lohnende Anschaffung, wenn sie einen messbaren Engpass beseitigen. Diese Tabelle hilft Ihnen, Symptome mit Layout- oder Zusatzgeräteänderungen in Verbindung zu bringen.

| Symptom | Wahrscheinliche Ursache | Layout / Option, die normalerweise hilft |

|---|---|---|

| Häufige Extruderunterversorgung oder -spitzen | Instabile Fütterung, fehlender Puffer, schlechte Staging-Phase | Pufferbehälter, gesteuerte Zuführung, verbesserte Wareneingangsvorbereitung |

| Bildschirmwechsel dominieren die Ausfallzeiten | Die Filtration ist für die Schadstoffbelastung unterdimensioniert. | Optimierung der Filtrationsstrategie, klarere Eingangsspezifikationen, verbesserte vorgelagerte Trennung |

| zu viel Arbeit in der Materialbewegung | Ungünstige Förderbandführung und Konflikte mit Gabelstaplern | Umleitung von Förderbändern, definierte Verkehrsspuren, optimierte Produktlagerung |

| Kreuzkontamination im Endprodukt | Schmutzige und saubere Bereiche überlappen sich | Zonierung und räumliche Trennung; separate Transportwege für Fertigprodukte |

6) Versorgungseinrichtungen, Wartungszugang und Sicherheit (Wo sich die Raumaufteilung auszahlt)

Layoutentscheidungen legen auch die Verlegung von Versorgungsleitungen und den Wartungszugang fest. Wer nur für die “heutige Demo” plant, zahlt später oft für Ausfallzeiten.

| Nutzen / Einschränkung | Was zu planen ist | Warum es die Effizienz schützt |

|---|---|---|

| Zugang zu Stromanschluss und Bedienfeld | Freie Kabeltrassen, sicherer Servicezugang, Reservekapazität für Optionen | Nachrüstungen und Fehlersuche verlaufen schneller, wenn die elektrische Anlage zugänglich ist. |

| Wasserkreislauf und Entwässerung | Kurze, leicht zu reinigende Abflussrohre und Platz für Filtration/Schlammbehandlung | Rückstau und verschmutztes Wasser beeinträchtigen die Waschqualität und führen zu wiederholten Stopps. |

| Belüftung und Staub-/Feinstaubkontrolle | Definierte Sammelpunkte und Zugang für die Entleerung | Feinstaubablagerungen verursachen Qualitätsdrift und Wartungsarbeiten. |

| Wartungsfreigaben | Zugang für Messer/Bildschirme, Hebewege und sichere Sperrzonen | Wenn der Service langsam oder unsicher ist, verzögern die Betreiber ihn bis zum Ausfall. |

7) Was ein Layoutvorschlag enthalten sollte

Um einen aussagekräftigen Entwurf (keine Standardzeichnung) zu erhalten, bereiten Sie Folgendes vor: – eine Gebäudeskizze mit Säulen, Türen, Deckenhöhe und Kranbegrenzungen (falls vorhanden) – Verfügbarkeit von Strom, Druckluft und Wasser-/Abwasserbeschränkungen – Ihre tägliche Materialhandhabungsmethode und Personalplanung – die angestrebte Produktverpackungsmethode und Lagerbeschränkungen

Energycle kann mithilfe seiner Funktionen dabei helfen, diese Eingaben in ein Anlagenlayout und eine vollständige Linienkonfiguration umzuwandeln. Kontaktseite.

Häufig gestellte Fragen (FAQ) (Echte Fragen zum Beschaffungsprozess)

Woran erkenne ich, ob ich einen Pufferbehälter oder ein Silo benötige?

Sie benötigen einen Puffer, wenn vorgelagerte und nachgelagerte Prozessschritte in unterschiedlichen Rhythmen ablaufen. Wareneingang und Zuführung erfolgen oft intermittierend, während Extrusion und Granulierung in der Regel einen gleichmäßigen Materialfluss für stabilen Schmelzdruck und gleichbleibende Ausbeute benötigen. Auch die Verpackung kann chargenweise erfolgen (Beutelwechsel, Palettenwechsel), was ohne Zwischenlagerung zu Stillständen führen kann. Ein Puffer entkoppelt diese Schritte, sodass der Hauptprozess kontinuierlich ablaufen kann. Bitten Sie Ihr Team, die aktuellen Stillstandszeiten zu erfassen (Zuführung, Siebwechsel, Verpackung, Wartung) und dimensionieren Sie die Pufferkapazität entsprechend, um die häufigsten Unterbrechungszeiten abzudecken.

Sollte ich einer geradlinigen Anordnung den Vorrang vor einer L/U/Z-Anordnung geben?

Priorisieren Sie Materialfluss und Wartungszugang, nicht die Form. Gerade Linien wirken zwar einfach, können aber bei ungünstigen Verkehrsführungen im Gebäude zu Übergängen zwischen Schmutz- und Reinraum führen. L- und U-förmige Layouts trennen Wareneingang und Verpackung und ermöglichen es den Mitarbeitern, näher an den wichtigsten Stationen zu arbeiten. Die richtige Wahl hängt davon ab, wie das Material ankommt, wie die Fertigprodukte versendet werden, wo Gabelstapler fahren müssen und wo Sie Zugang für Messer- und Siebwechsel sowie Reinigungsarbeiten benötigen. Bitten Sie den Lieferanten, die Wartungszufahrten und Hebeösen in der Layoutzeichnung darzustellen, nicht nur den Grundriss.

Welche optionalen Geräte amortisieren sich in der Regel am schnellsten?

Maßnahmen, die Ausfallzeiten minimieren oder den Arbeitsaufwand wiederholbar reduzieren: kontrollierte Materialzufuhr für instabile Materialien, Magnet-/Metallabscheidung von Ausschuss mit Befestigungselementen und Pufferlagerung, wenn Verpackungsarbeiten zu Stillständen führen. Auch verbesserte Filteranlagen können sich schnell amortisieren, wenn Verunreinigungen häufige Siebwechsel und Ausschuss nach sich ziehen. Entscheidend ist, die Option mit einem messbaren Problem zu verknüpfen: Ausfallzeiten pro Woche, Arbeitsstunden pro Schicht oder Ausschuss von Ballen/Pellets. Kann der Lieferant die Option nicht mit einem konkreten Engpass in Verbindung bringen, sollte sie als wünschenswert, aber nicht als zwingend erforderlich betrachtet werden.

Wie formuliere ich eine Layout-Anfrage, damit ich keine Standardzeichnung erhalte?

Bitte senden Sie uns die baulichen Gegebenheiten (Stützen, Türen, Deckenhöhe, Krankapazität), die Anforderungen an die Versorgungseinrichtungen (Strom, Druckluft, Wasser/Abwasser) sowie Ihr Betriebsmodell (Schichtbetrieb, Personalbesetzung, Verpackungsmethode, Gabelstaplerverkehr). Fügen Sie außerdem Fotos des eingehenden Materials und eine Skizze der Anlieferungsart (Ballen, Säcke, loses Material) bei. Fordern Sie anschließend einen Zonenplan (unrein/Übergangsbereich/rein), ein Materialflussdiagramm und einen Wartungszugangsplan an. Ein Plan, der den Wartungszugang für Messer, Siebe und Reinigungsgeräte nicht darstellt, ist unvollständig. Die Zeichnung sollte die Betriebsabläufe unterstützen und nicht nur in das Gebäude passen.

Gibt es Sicherheitsstandards, die ich bei der Planung einer Recyclinganlage berücksichtigen sollte?

Ja – insbesondere im Hinblick auf Schutzvorrichtungen, Zugangskontrolle und Wartungsverfahren. Für US-amerikanische Betriebe bieten die OSHA-Richtlinien zu Maschinenschutz und Sperr-/Kennzeichnungsverfahren eine nützliche Grundlage für die Definition von Anforderungen an Verriegelungen, sicheren Zugang und Wartungsroutinen. Die Anordnung sollte von vornherein eine sichere Wartung ermöglichen: freier Zugang, Hebeösen und Sperrpunkte, die keine unsicheren Umwege erfordern. Außerdem ist ein dokumentiertes Verfahren zur Beseitigung von Blockaden und zur Reinigung erforderlich, damit die Bediener nicht improvisieren müssen. (OSHA: Maschinenschutz Und 29 CFR 1910.147 Lockout/Tagout)