“Die Begriffe ”Schredder“ und ”Granulator“ werden im Zusammenhang mit Kunststoffrecycling oft synonym verwendet, obwohl sie unterschiedliche Probleme lösen. In einer geschlossenen Recyclinganlage beeinflusst die Wahl des ersten Verfahrensschritts die Zuführungsstabilität, die Standzeit der Messer, die Staubentwicklung, die Reinigungsleistung und die Extrusionskonsistenz.

Dieser Leitfaden erklärt den Unterschied in praktischen technischen Begriffen und wandelt ihn dann in eine Einkaufscheckliste um, die Sie bei der Dimensionierung einer Leitung verwenden können.

Kurzgefasste Erkenntnisse

- Verwenden Sie einen Schredder für sperrige, dicke, hohle oder unregelmäßige Teile, die sich nicht gleichmäßig einfüllen lassen.

- Verwenden Sie einen Granulator, um gleichmäßigere Flocken für das Waschen, Trocknen und Extrudieren herzustellen.

- Bei vielen starren Anlagen wird zunächst ein Zerkleinerer und anschließend ein Granulator als Siebstufe eingesetzt.

- Die Metallkontrolle sollte als Teil der Systemauslegung betrachtet werden; Granulatoren sind weniger tolerant.

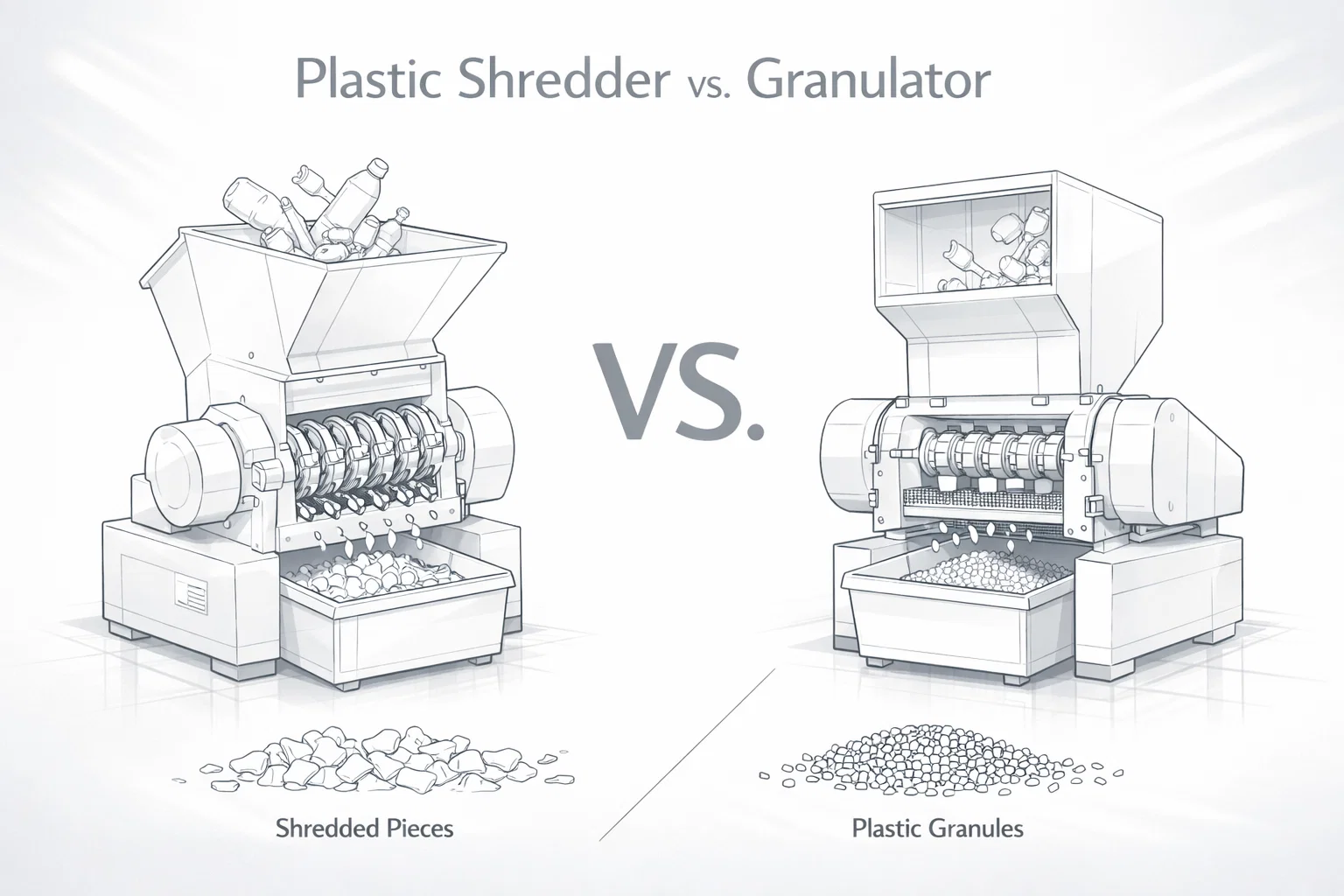

Schredder vs. Granulator: Eine praktische Definition

Beim Recycling von Hartkunststoffen meinen die Leute im Allgemeinen Folgendes:

- Schredder (langsam laufend, hohes Drehmoment)Ein primäres Reduzierstück, das unhandliche 3D-Teile in handliche Teile zerlegt und die Zuführung stabilisiert.

- Granulator (Hochgeschwindigkeits-Messermühle)Eine Siebmaschine, die gleichmäßig zugeführtes Material in gleichmäßigere Flocken verwandelt.

Manchmal wird auch der Begriff “Zerkleinerer” für eine Granuliermaschine verwendet. Entscheidend ist die Schneidart (Hochgeschwindigkeitsmesserschneiden vs. Niedriggeschwindigkeitsscheren) und die Empfindlichkeit der Maschine gegenüber Materialzufuhr und Verunreinigungen.

Was ein Einwellen-Häcksler gut kann

A Einwellen-Häcksler ist für eine kontrollierte Größenreduzierung unter hohem Drehmoment ausgelegt:

- Ein hydraulischer Schieber befördert das Material in den Rotor, sodass die Maschine nicht auf Schwerkraftzufuhr angewiesen ist.

- Der Schneidvorgang ist ein Schervorgang zwischen Rotormessern und einem Gegenmesser.

- Die Ausgabegröße wird üblicherweise mit einem Siebkorb kontrolliert; das Material bleibt in der Kammer, bis es hindurchgeht.

Typische Anwendungsfälle – dickwandige Teile, Spülgut, Profile, Trommeln, sperrige Abfälle – Ausgangsmaterial mit variabler Form, das dazu neigt, Brücken zu bilden oder in Trichtern zu “schwimmen”

Was sich dadurch für Ihre Linie ändert – Stabilisiert nachgelagerte Prozesse durch Glättung von Zuführungsspitzen. – Reduziert den Bedarf an manuellem Vorschneiden und senkt somit das Handhabungsrisiko. – Verarbeitet Hohlteile und gemischte Formen präziser als ein Schwerkraftschneider.

Was ein Granulator gut kann

A Kunststoffgranulator ist eine Kalibriermaschine, die für eine gleichmäßige Flockengeometrie entwickelt wurde:

- Durch Hochgeschwindigkeitsschneiden entstehen gleichmäßigere Späne, wenn der Materialvorschub konstant ist.

- Gleichmäßige Flocken lassen sich in der Regel gleichmäßiger waschen und trocknen als Stücke unterschiedlicher Größe.

- Granulatoren werden üblicherweise nach dem Zerkleinern oder direkt auf dünnen bis mittelstarken, starren Teilen eingesetzt.

Typische Anwendungsfälle – Flaschen, Kisten, Spritzgussteile und vorzerkleinerter Hartplastikschrott

Wo Granulatoren Schwierigkeiten haben – Unregelmäßige FütterungGroße Hohlteile können abprallen und die Schneidleistung verringern. Tramp MetalKleine Metallteile können Messer schnell beschädigen. sehr dicke AbschnitteSchwere Teile können sich langsamer schneiden und dadurch mehr Feinstaub und Hitze erzeugen.

Direkter Vergleich (Linienansicht)

| Entscheidungspunkt | Einwellenzerkleinerer | Granulator |

|---|---|---|

| Beste Rolle in der Reihe | Primäre Zerkleinerung und Futterstabilisierung | Endgültige Größenanpassung zu gleichmäßigeren Flocken |

| Materialzufuhr | Ein hydraulischer Stößel presst das Material in den Rotor. | Typischerweise Schwerkraftzufuhr oder unterstützte Zuführung |

| Ausgangssteuerung | Der Siebkorb definiert die maximale Stückgröße | Die Sieb- und Schneidgeometrie bestimmt die Flockengröße |

| Umgang mit unregelmäßigen 3D-Teilen | Stark (Schubkraft + Scherkraft bei niedriger Geschwindigkeit) | Eingeschränkt, es sei denn, die Zufuhr ist konstant. |

| Empfindlichkeit gegenüber Fremdmetallen | Höhere Toleranz, aber Schutz ist weiterhin erforderlich | Geringere Toleranz; Metall kann Messer und Rotor schnell beschädigen |

| Staub-/Feinstaubkontrolle | Typischerweise niedrigere Feinanteile in der ersten Phase | Bei mangelhafter oder zu großer Zufuhr können höhere Bußgelder anfallen. |

| Gemeinsamer nachgelagerter Schritt | Granulierung, Waschen und Trocknen | Waschen oder direkte Zuführung zur Extrusion (je nach Reinheitsgrad) |

| Messerpflegemuster | Weniger Messer, geringerer Verschleiß; hängt von der Verschmutzung ab. | Mehr Messer bei höherer Geschwindigkeit; schärfere Schneiden sind wichtiger |

Wie man die richtige Wahl trifft (Was Käufer tatsächlich entscheiden)

Anhand dieser Fragen können Sie entscheiden, ob Sie einen Schredder, einen Granulator oder beides benötigen.

1) Wie sieht Ihr Ausgangsmaterial bei der Zufuhr aus?

- sperrig, dick, hohl oder unregelmäßig (Kisten, Fässer, Stoßstangen, Profile, Auswaschung, gemischte starre Teile): Beginnen Sie mit einem Schredder.

- Gleichmäßige Teile, die sich reibungslos zuführen lassen (vorgeschnittene Teile, kleine Spritzgussteile, sortierte Flaschen): Ein Granulator kann ausreichend sein.

2) Was ist für Ihren nachgelagerten Prozess erforderlich?

- Wäscheleine + ExtrusionEine gleichmäßigere Flockengröße ermöglicht ein gleichmäßigeres Waschen, Trocknen und Schmelzfiltration.

- Direkte Verdichtung / LagerungSie könnten der sicheren Zersetzung und der Stabilität des Durchsatzes Vorrang vor der endgültigen Flockengeometrie einräumen.

3) Wie stark ist das Futter verunreinigt?

Wenn Sie Metallklammern, Schrauben oder einzelne Teile mit eingebetteten Befestigungselementen sehen, planen Sie zuerst Ihren Schutz:

- Magnetische Trennung für Eisenmetalle

- Erkennung oder Trennung von Nichteisenmetallen, wenn das Risiko dies rechtfertigt

- Inspektionszugang und schneller Messerservice ermöglichen es den Bedienern, sich nach einem Kontaminationsereignis schnell zu erholen.

Granulatoren erleiden oft schneller Schäden, wenn Metall durchrutscht; daher ist ein Schutz unerlässlich, wenn die Materialzufuhr unsicher ist.

Wenn Sie beides brauchen

Viele Recyclinganlagen mit starren Anlagen verfolgen ein zweistufiges Verfahren:

- Aktenvernichter zum kontrollierten Zerlegen sperriger Teile in handliche Stücke

- Granulator zur Herstellung definierter Flocken, die sich zum Waschen und Extrudieren eignen.

Diese Anordnung stabilisiert häufig die Zuführung, reduziert das manuelle Schneiden und erleichtert das Einhalten der Einstellungen für nachfolgende Prozesse.

Typische Konfigurationen starrer Leitungen (Beispiele)

Flaschen-/Kistenmahlgut zum Waschen und Pelletieren

- Granulator als Hauptschneidwerk (bei gleichmäßiger Zufuhr)

- Optionaler Häcksler vorgelagert, falls Sie Ballen, große Kisten oder gemischtes Hartgut erhalten.

Sperrige Teile (Trommeln, Stoßdämpfer, dickwandige Teile, Spülung)

- Zuerst den Häcksler einsetzen, um das Schneiden zu kontrollieren und Einzugsstörungen zu vermeiden.

- Granulator im zweiten Schritt zur Flockengrößenbestimmung vor dem Waschen und Extrudieren

Gemischter starrer Sammelstrom (variable Größe + gelegentliche Verunreinigung)

- Zerkleinerer zuerst + stärkere Metallkontrolle vorgelagert

- Der Granulator kommt erst zum Einsatz, nachdem die Zufuhr stabilisiert wurde.

Wenn Sie eine Produktionslinie für Flaschen, Stoßstangen, Kisten oder gemischte starre Rohstoffe aufbauen, kann Energycle Ihnen bei der Konfiguration einer kompletten Anlage helfen. Recyclinglösung für Hartkunststoffe etwa um Ihre Zielausgabe herum.

Was Sie in einer Angebotsanfrage angeben sollten (damit Sie ein aussagekräftiges Angebot erhalten)

Wenn Sie Lieferanten ohne genaue Spezifikationen nach “einem Schredder” oder “einem Granulator” fragen, erhalten Sie allgemeine Spezifikationen, die Ihren tatsächlichen Abfallstrom nicht widerspiegeln. Eine bessere Angebotsanfrage enthält Folgendes:

- Kunststoffarten: PP, HDPE, PVC, ABS, PC usw.

- Teileart und Abmessungen (Fotos hilfreich), plus Wandstärkenbereich

- Kontaminationsprofil (Metallrisiko, Sand/Stein, Etiketten, Feuchtigkeit)

- Zielgröße des Endprodukts (maximale Stückgröße nach dem Zerkleinern, endgültige Flockengröße nach der Granulierung)

- Zieldurchsatz (kg/h) und Betriebsstunden pro Tag

- nachgelagerte Verfahrensschritte (Waschen, Trocknen, Extrudieren, Lagern) und etwaige Einschränkungen bei der Schmelzfiltration

- Standortbeschränkungen (Stromversorgung, Lärmschutzbestimmungen, Staubbekämpfungsmaßnahmen, Platzbedarf)

Sicherheit und Risikokontrolle

Diese Maschinen speichern Energie, setzen rotierende Schneidwerkzeuge frei und können bei unsachgemäßer Verwendung Fragmente ausstoßen. Richten Sie Ihre Auswahl und Ihre Standardarbeitsanweisungen an etablierten Sicherheitsrichtlinien aus.

- Maschinenschutz: Zugangstüren, Verriegelungen und Sicherheitsabstände um Schneidkammern und -bänder herum planen. Siehe OSHA-Leitfaden für Maschinenschutz.

- Sperren/KennzeichnenKlingenwechsel und Beseitigung von Blockaden sind als Aufgaben der Energiekontrolle zu behandeln. Siehe OSHA-Richtlinien für die Sperrung/Kennzeichnung.

- Kontext der RecyclingprozesseISO 15270 bietet allgemeine Richtlinien für die Rückgewinnung und das Recycling von Kunststoffen. Siehe ISO 15270 – Überblick.

Häufig gestellte Fragen (Käuferfragen)

Kann ich den Schredder überspringen und bei dicken, starren Teilen einen Granulator verwenden?

Manchmal, aber nur, wenn die Materialzufuhr reibungslos verläuft und man einen langsameren, weniger stabilen Output in Kauf nimmt. Dicke, hohle oder unregelmäßige Teile neigen dazu, in einer durch Schwerkraft beschickten Schneidkammer zu rollen und zu springen. Dies erhöht die Stromaufnahme, erzeugt mehr Feinmaterial und beschleunigt den Messerverschleiß. Bei einer Mischung aus starren Abfällen (Kisten, Fässer und Spülgut) lohnt sich ein Schredder oft, da er die Materialzufuhr stabilisiert und den Granulator vor Stoßbelastungen schützt. Ist das Material gleichmäßig und vorgeschnitten, kann ein Hochleistungsgranulator als einstufige Lösung dienen.

Welche Ausgabegröße sollte ich für eine starre Wäscheleine anstreben?

Wählen Sie eine Flockengröße, die Ihre Wasch- und Trockneranlagen ohne Brückenbildung, Materialverschleppung oder instabile Schwimm-/Sink-Trennung verarbeiten können. Kleinere Flocken vergrößern die Oberfläche, was den Waschvorgang verbessern kann, aber auch zu mehr Feinanteilen und Ertragsverlusten führen kann, wenn die Flockengröße für Ihre Anlagen und Materialmischung zu klein ist. Viele Anlagen arbeiten in zwei Schritten: Zuerst werden die Flocken zu handlichen Stücken zerkleinert, dann zu einer gleichmäßigeren Flockengröße granuliert, die dem Auslegungsbereich der Waschanlage entspricht. Wenn Sie bereits die Spezifikationen Ihrer Waschmaschinen haben, orientieren Sie sich bei der Festlegung der Flockengröße an diesen Vorgaben, anstatt einen Wert zu schätzen.

Wie kann ich Messer vor Metallsplittern in starren Schrottbehältern schützen?

Beginnen Sie mit der Wareneingangsprüfung und klaren Lieferantenrichtlinien und ergänzen Sie die Hardware vorgelagerter Prozesse. Verwenden Sie Magnete für Eisenmetalle und erwägen Sie die Erkennung oder Trennung von Nichteisenmetallen, wenn das Risiko dies rechtfertigt. Platzieren Sie den Schutz vor dem Schneidwerk, nicht dahinter, und warten Sie ihn regelmäßig (Reinigungsplan für die Magnete, Sensorprüfungen und dokumentierte Ausschussverfahren). Konzipieren Sie das System so, dass Bediener kontaminierte Ladungen sicher entnehmen können: freier Zugang, definierte Verfahren zur Beseitigung von Störungen und Sperr-/Kennzeichnungsverfahren für Wartungsarbeiten. Halten Sie Ersatzmessersätze oder zumindest einen Schärfplan bereit, falls Ihre Lieferkette unvorhersehbar ist. Granulatoren werden typischerweise schneller durch Metall beschädigt, daher sollte die Metallkontrolle von Anfang an Bestandteil der Maschinenauswahl und nicht als zusätzliche Option sein.

Ist eine Kombination aus Schredder und Granulator immer besser als eine Einzelmaschine?

Nein. Zweistufige Anlagen benötigen mehr Platz, Energie und zusätzliche Wartungspunkte. Sie sind sinnvoll, wenn die angelieferten Abfälle unterschiedliche Formen und Größen aufweisen oder wenn eine präzisere Kontrolle der Flockenform für Waschen und Extrudieren erforderlich ist. Ein einstufiger Granulator kann die richtige Wahl für gleichmäßige, relativ saubere und starre Teile sein, die gleichmäßig zugeführt werden. Ein Einwellen-Shredder kann ebenfalls ausreichen, wenn sicheres Zerkleinern und stabile Handhabung wichtiger sind als die endgültige Flockengröße. Die optimale Lösung hängt von der Konsistenz des Aufgabematerials, dem Kontaminationsrisiko und den Qualitätsanforderungen der nachgelagerten Prozesse ab.

Welche Informationen werden bei der Dimensionierung dieser Maschinen am häufigsten übersehen?

Käufer nennen oft Polymertyp und Zieldurchsatz, lassen aber die Details aus, die die tatsächliche Kapazität bestimmen: Teilegeometrie, Wandstärkenbereich und Kontaminationsrisiko. Eine Kiste und ein dicker Spülblock können beide aus “HDPE” bestehen, verhalten sich aber beim Einzug und an den Schneidmessern sehr unterschiedlich. Fotos und ein einfacher Teilegrößenbereich verbessern die Genauigkeit einer Empfehlung in der Regel mehr als weitere Datenblattangaben. Wenn Sie einen stabilen Durchsatz in kg/h wünschen, geben Sie das Worst-Case-Szenario für Teile und Kontamination an, nicht nur das saubere Muster.