PP/PE-Mahlgut-Wasch- und Pelletieranlage

Wandeln Sie verunreinigte PP/PE-Folie und Mahlgut in hochwertige Pellets um – mit einem sauberen, energieeffizienten Verfahren, das auf gleichbleibende Leistung und geringe Feuchtigkeit ausgelegt ist.

Warum diese Linie wählen?

Saubere Pellets, stabiler Durchsatz und flexible Konfigurationen, die zu Ihren Materialien und Ihrem Maßstab passen.

Hochreine Ausgabe

Durch sorgfältiges Waschen und Trennen entstehen saubere Pellets, die für anspruchsvolle Anwendungen geeignet sind.

Energieeffizient

Optimierte Module und ein intelligentes Layout reduzieren den Energieverbrauch und die Betriebskosten.

Modular und anpassbar

Konfigurieren Sie die Konfiguration so, dass sie Kontaminationsgrad, Platzbeschränkungen und Zielkapazität entspricht.

Vom Abfall zum Wert: Prozessablauf

Eingabe- und Vorgrößenreduzierung

Geschredderte PP/PE-Folie und Mahlgut, aufbereitet auf stabile, transportable Größen.

Intensivwäsche

Durch Reibungsreinigung werden Etiketten, Papier und Oberflächenverunreinigungen schnell entfernt.

Sink-/Float-Trennung

Durch die Dichtetrennung werden schwere Verunreinigungen ausgestoßen, während die PP/PE-Folie erhalten bleibt.

Mechanische & thermische Trocknung

Durch Zentrifugal-Entwässerung oder Quetschung + Heißluftrohre wird eine Feuchtigkeit von ≤ 3–5% erreicht.

Pelletieren

Das Wasserringsystem schmilzt, filtert und schneidet in runde Pellets, die zur Wiederverwendung bereit sind.

Wichtige Linienkomponenten

- Kunststoff-SchreddermaschineDer robuste Einwellen-Zerkleinerer schneidet die Folie vor, um Verwicklungen und Verstopfungen zu vermeiden.

- Kunststoffgranulator (Nassmahlen)Größenreduzierung auf ~10–20 mm mit Wasserspülung zur Vorwäsche.

- ReibscheibeDurch Hochgeschwindigkeitsschrubben (≈1000 U/min) werden festsitzender Schmutz, Etiketten und Papierfasern entfernt.

- Schwimm-/SinktrennbehälterDichtetrennung auf Wasserbasis zum Austragen von Steinen, Metallen und Sand.

- Zentrifugale EntwässerungSchleudert Oberflächenwasser ab, um den Energieverbrauch vor der thermischen Trocknung zu senken.

- Entwässerung durch Schneckenpresse (optional)In einigen Aufbauten kann das Hochdruckpressen sowohl die Zentrifugal- als auch die Wärmestufe ersetzen.

- Thermischer Trockner & ZyklonDurch Heißluftrohrtrocknung und Zyklonkühlung werden Restfeuchtigkeit und Feinstaub entfernt.

- Produkt-SiloSauberer, trockener Flockenpuffer für eine stabile Pelletierzufuhr.

- Kunststoff-PelletiermaschineDer Wasserring-Pelletizer schmilzt, filtert und schneidet zu gleichmäßigen, hochwertigen Pellets.

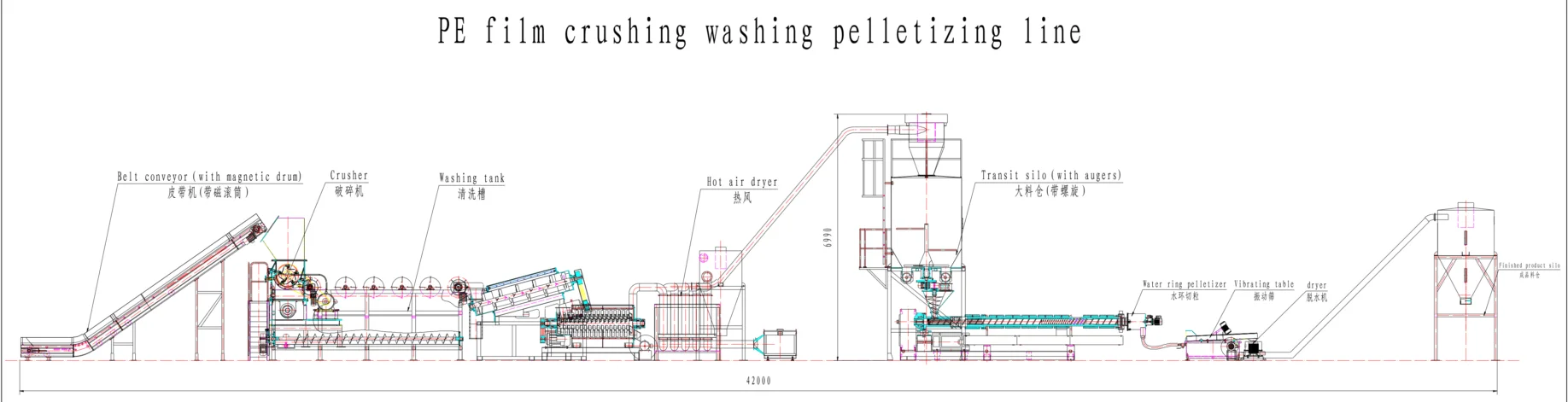

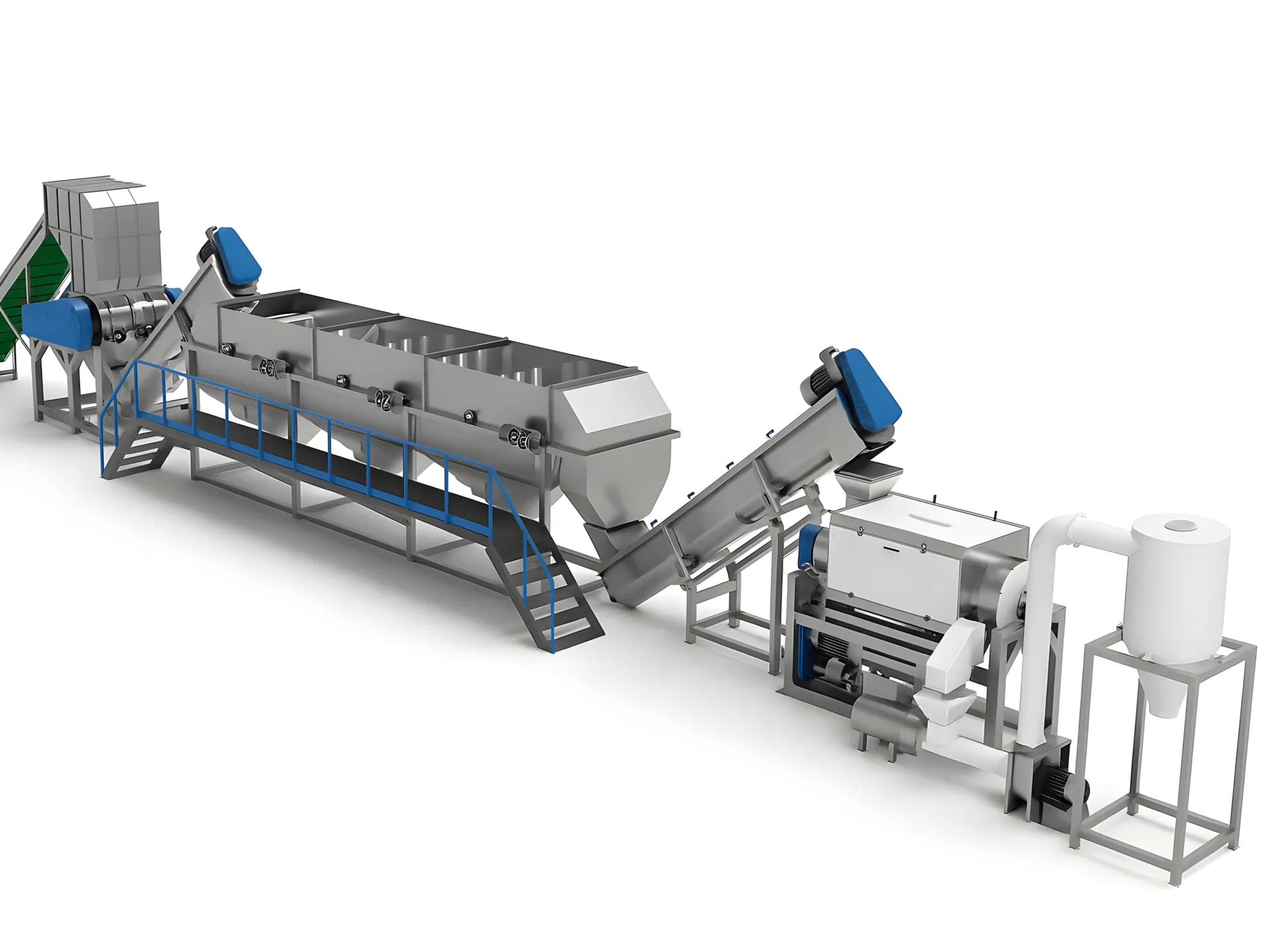

Typisches Layout

Eine kompakte, modulare Anordnung, geeignet für 300–2000 kg/h-Linien mit Upgrade-Pfaden.

Angebot anfordern

Teilen Sie uns Ihre Eingangsmaterialien, den Kontaminationsgrad und den Zieldurchsatz mit. Wir schlagen Ihnen eine maßgeschneiderte Konfiguration und ein maßgeschneidertes Layout vor.

FAQs

Welche Kapazitäten stehen zur Verfügung?

Standardkonfigurationen decken 300–2000 kg/h ab. Wir passen die Linienmodule an Ihren Materialmix, Ihre Kontamination und Ihren Personalbedarf an, um einen stabilen Durchsatz zu erzielen.

Macht und Compliance für EU/USA?

In der EU wird typischerweise 400 V/50 Hz verwendet, in den USA 460 V/60 Hz (andere auf Anfrage). Die Maschinen erfüllen die CE-Anforderungen; UL-gelistete Komponenten und eine englische Bedienerschnittstelle sind verfügbar.

Wasserverbrauch und Recycling?

Geschlossene Wasserkreisläufe mit Filterung minimieren Verbrauch und Abfluss. Wir können DAF und Schlammbehandlung integrieren, um den örtlichen Vorschriften zu entsprechen.

Installation, Inbetriebnahme und Schulung?

Wir bieten Layoutzeichnungen, Fern-/Vor-Ort-Inbetriebnahme und Bedienerschulungen. Die typische Installation dauert je nach Leitungsgröße 2–4 Wochen.

Lieferzeit und Versand?

Die Lieferzeit beträgt je nach Konfiguration in der Regel 6–12 Wochen ab Werk. Wir unterstützen FOB/CIF und arrangieren seefrachtfähige Kisten.

Kommentare sind geschlossen.