Maszyny do recyklingu tworzyw sztucznych i linie pod klucz

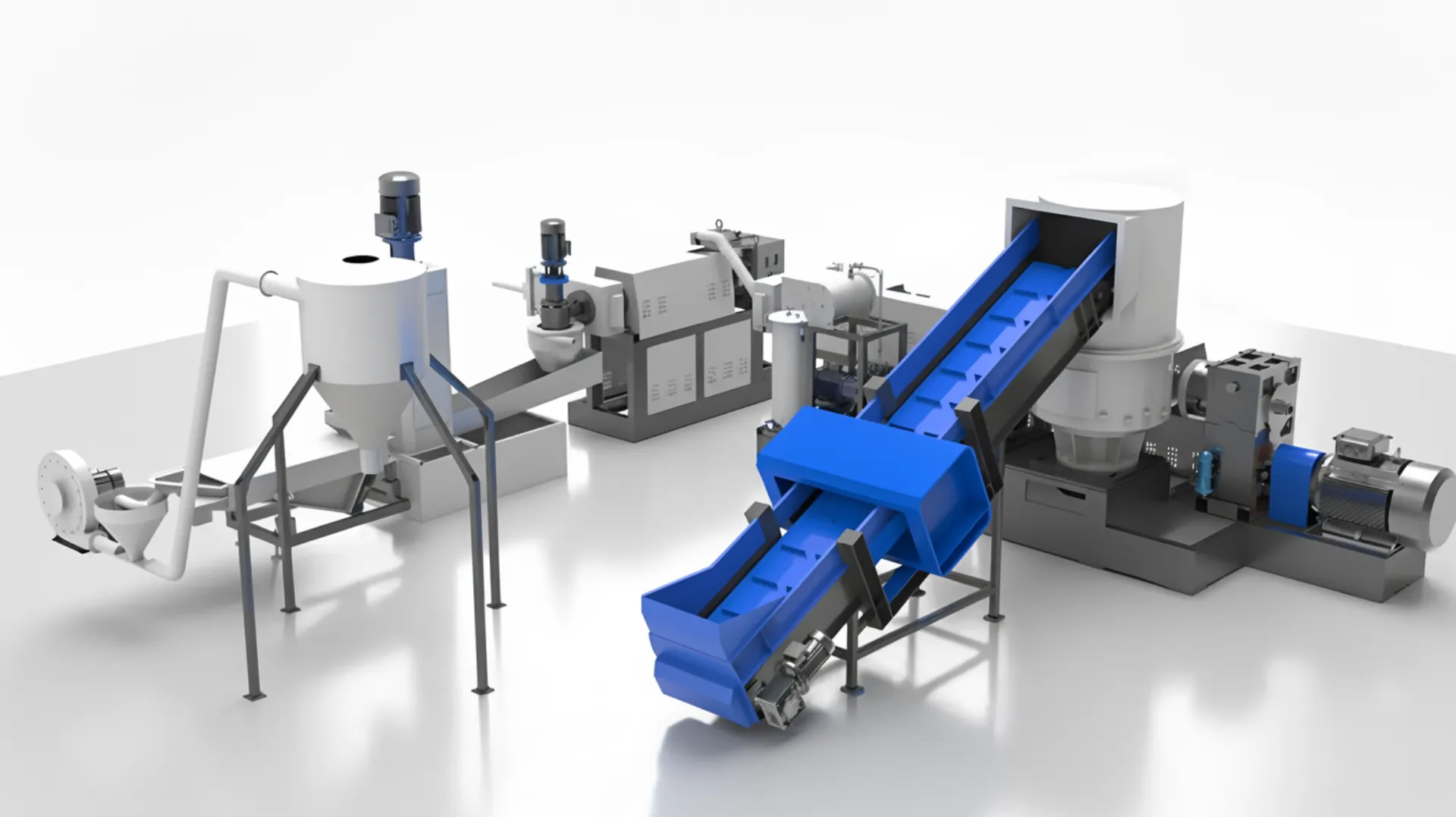

Przekształcaj folie PET, HDPE, PP i PE w wysokiej jakości, gotowe do wprowadzenia na rynek peletki dzięki zsynchronizowanemu myciu, suszeniu, filtracji i peletyzowaniu — zaprojektowane dla stabilnej wydajności i niezmiennej jakości.

O Energycle i recenzji redakcyjnej

Co robimy

Firma Energycle projektuje i produkuje urządzenia do recyklingu tworzyw sztucznych oraz linie produkcyjne pod klucz, obejmujące sortowanie, rozdrabnianie, mycie, suszenie i granulację. Każda konfiguracja jest dostosowana do Państwa materiałów, wymagań dotyczących czystości i wydajności.

Jakość i zgodność

Zbudowany w oparciu o system jakości ISO 9001, z maszynami zgodnymi z normą CE. Bezpieczeństwo, energooszczędność i łatwość konserwacji są wpisane w każdy moduł.

Jak się zaangażować

Podziel się swoim surowcem i celami, a nasi inżynierowie zaproponują dopasowany skład i układ linii. W celu wizyty na miejscu lub uzyskania referencji prosimy o kontakt: Skontaktuj się ze sprzedażą.

Czym jest maszyna do recyklingu tworzyw sztucznych?

Zintegrowany, modułowy system, który przetwarza posortowane odpady plastikowe na czyste płatki lub peletki poprzez stopniowe rozdrabnianie, mycie, suszenie i peletyzowanie.

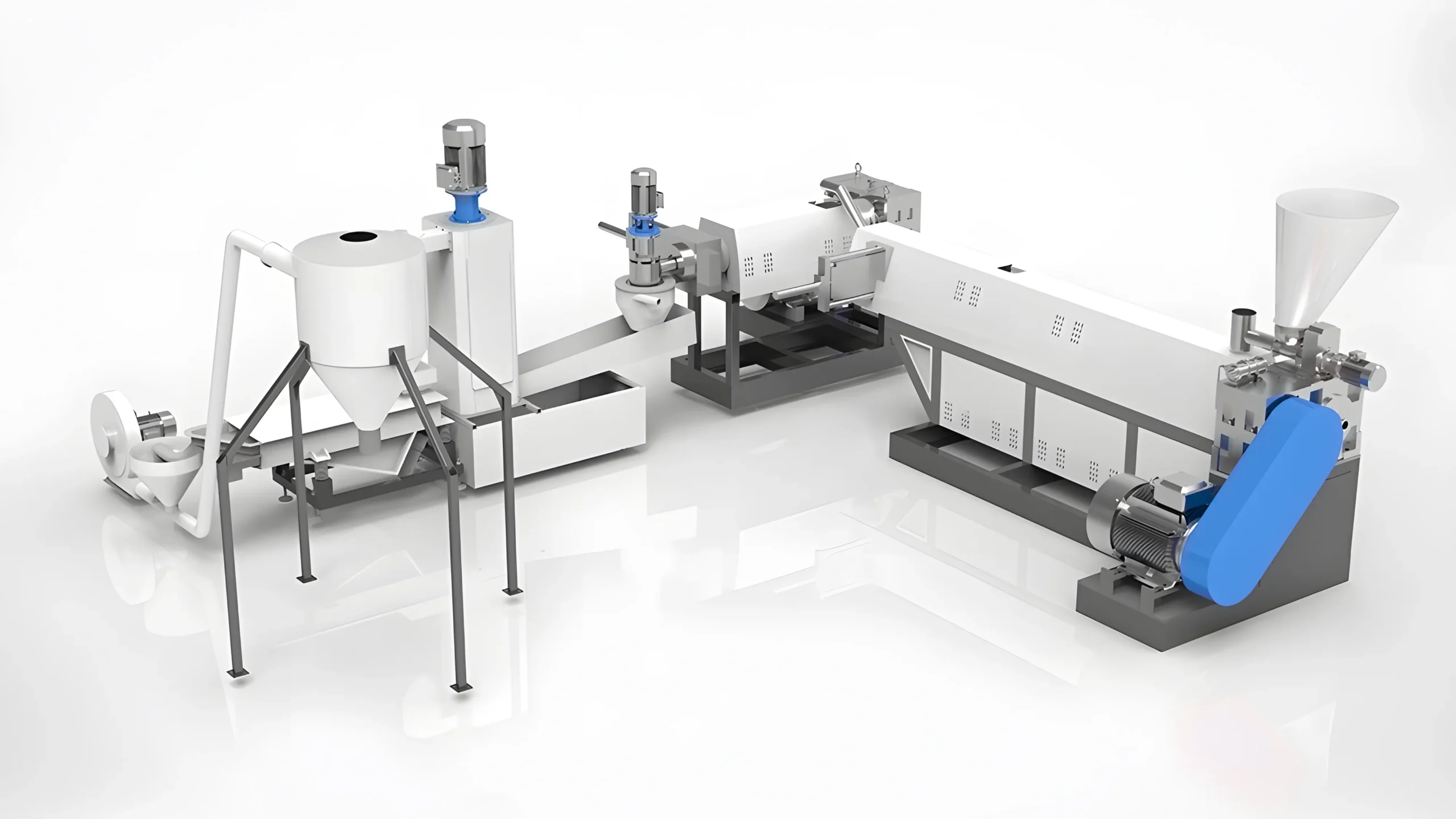

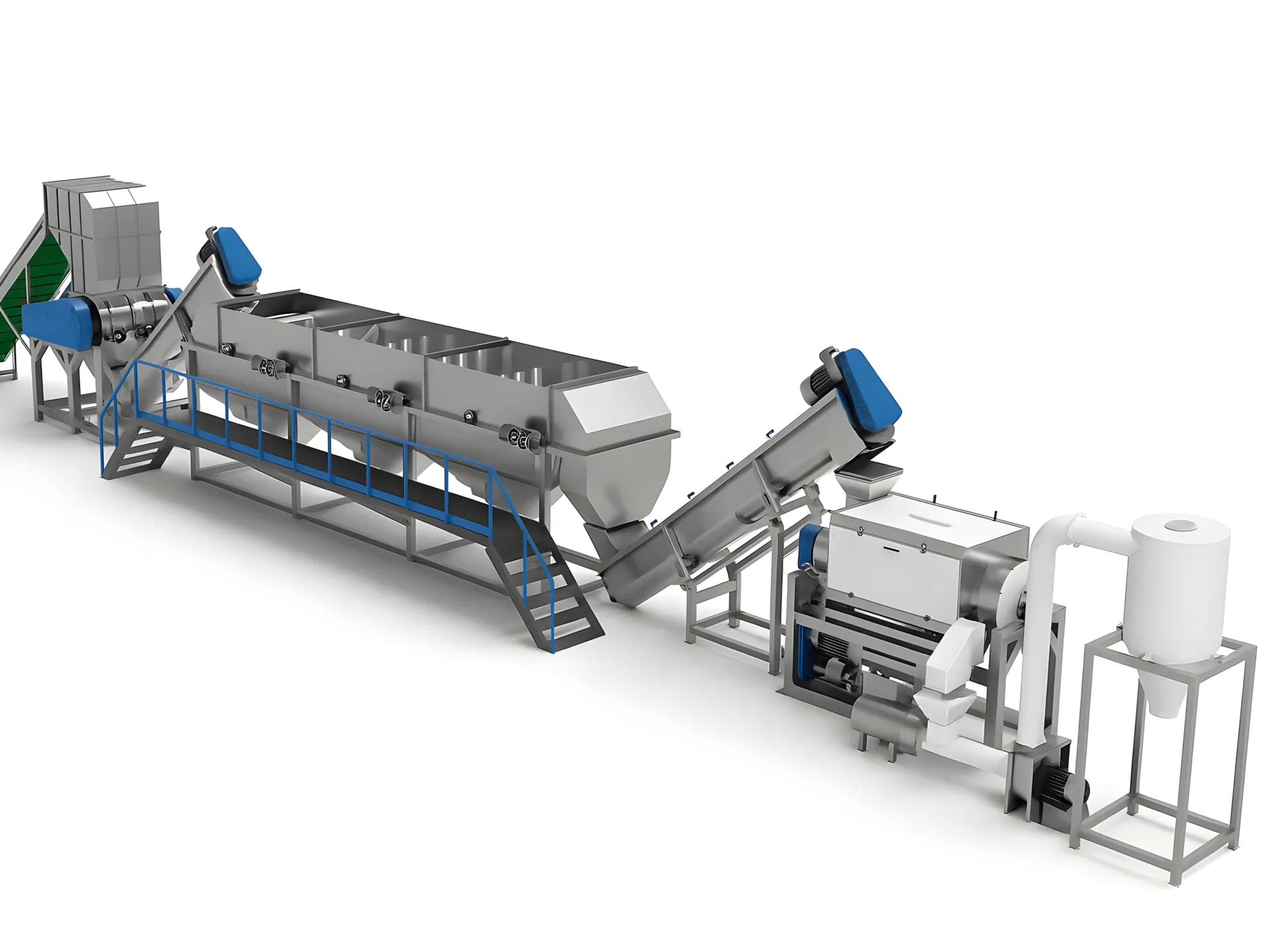

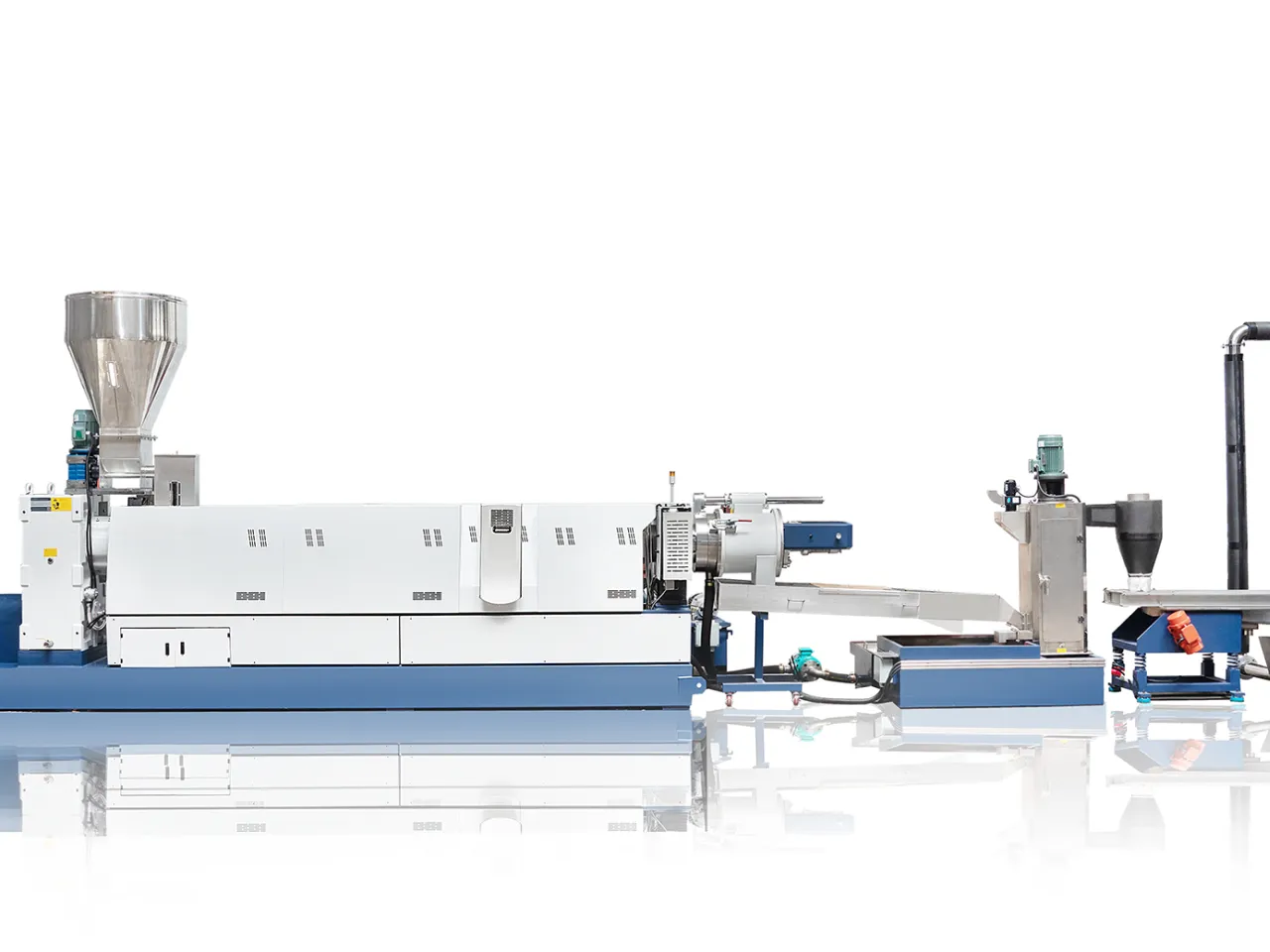

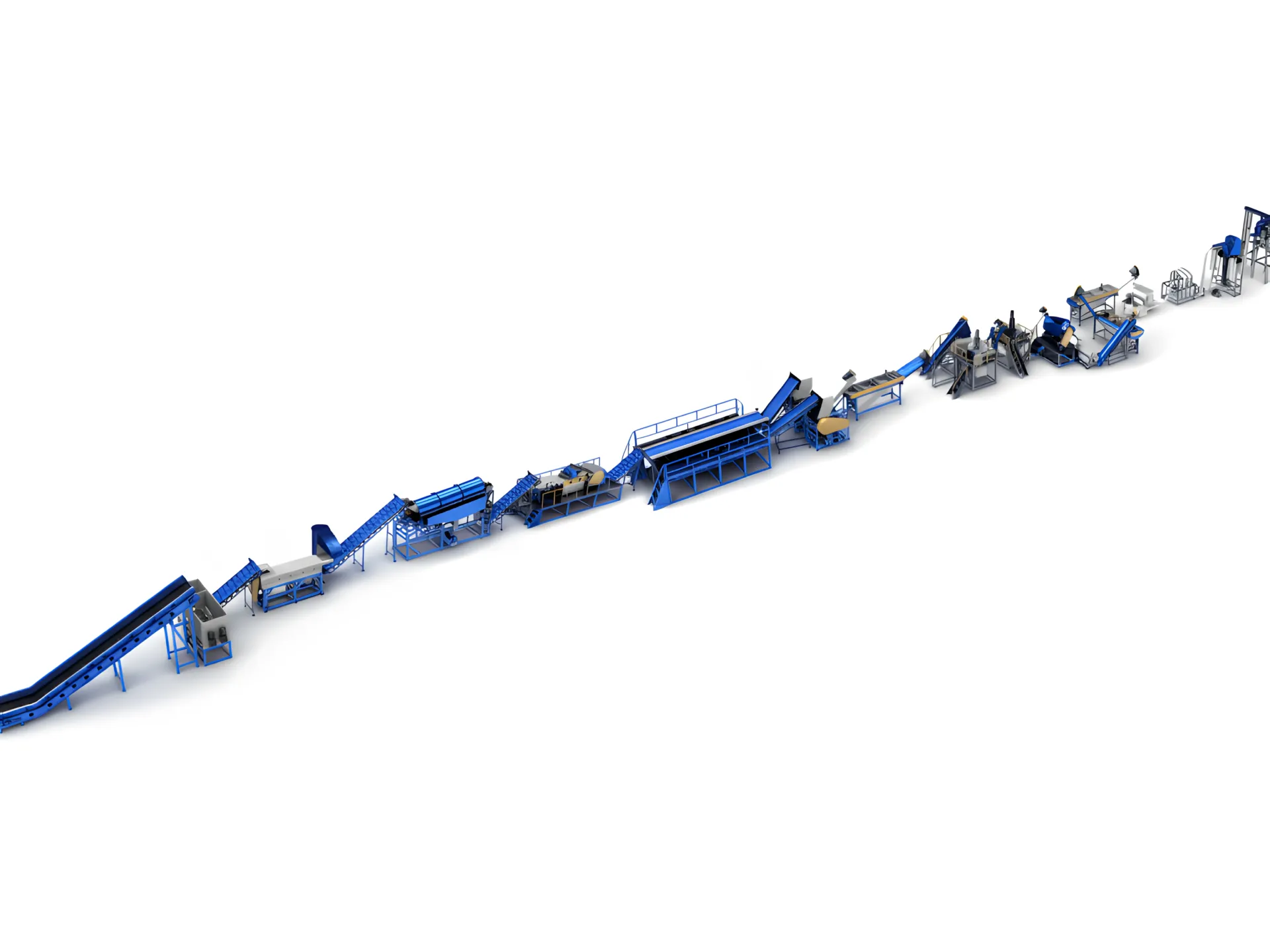

Maszyna do recyklingu tworzyw sztucznych (często skonfigurowana jako kompletna linia) łączy wiele modułów w celu przetwarzania tworzyw sztucznych pochodzących z recyklingu konsumenckiego lub przemysłowego. Typowe linie obejmują zautomatyzowany transport, rozdrabnianie lub granulację, intensywne mycie z separacją, odwadnianie i suszenie termiczne, a na końcu wytłaczanie z filtracją, odgazowywaniem i cięciem na granulki. Rezultatem są płatki o wysokiej czystości lub jednorodne granulki, gotowe do ponownego użycia w procesie produkcyjnym.

Nasze systemy są zaprojektowane tak, aby były modułowe i skalowalne, dzięki czemu możesz zacząć od podstaw i zwiększać wydajność lub możliwości w miarę rozwoju miksu materiałowego i rynku.

Moduły podstawowe

- Sortowanie i wstępna klasyfikacja

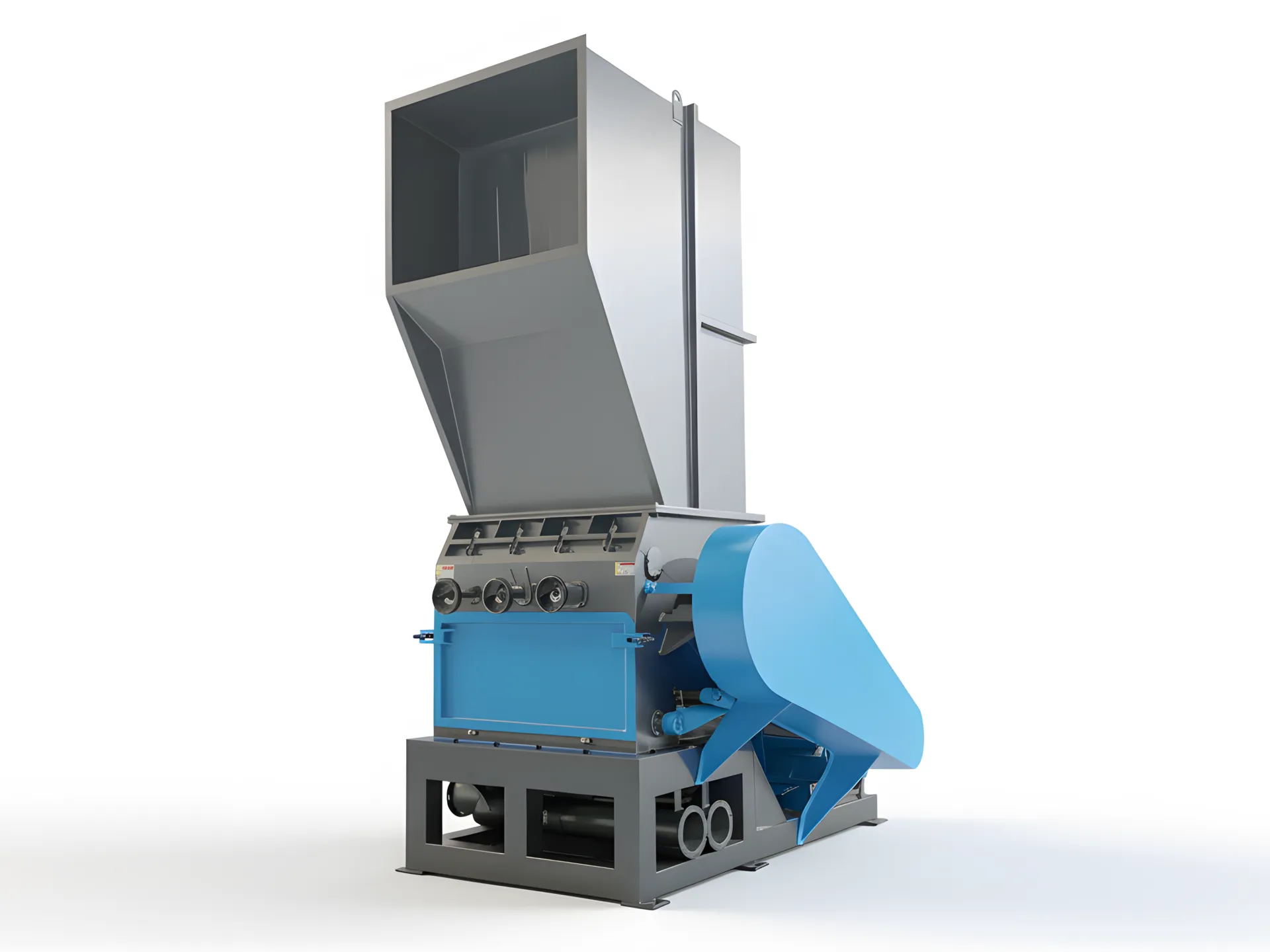

- Rozdrabnianie (rozdrabniacz/granulator)

- Mycie i separacja (tarcie, pływanie w toni, mycie na gorąco)

- Odwadnianie i suszenie termiczne

- Ekstruzja, filtracja, odgazowywanie i peletyzacja

Dlaczego warto wybrać nasze linie zintegrowane

Oczywiste korzyści, od momentu przyjęcia do gotowego granulatu: dłuższy czas sprawności, mniejsze wymagania dotyczące obsługi i spójność produktu.

Niezawodna przepustowość

Orkiestracja na poziomie linii melodycznej zapewnia płynne przemieszczanie się materiału i maksymalizuje użyteczny wynik.

Modułowy i skalowalny

Zacznij od podstaw i rozszerzaj je w miarę rozwoju firmy — każdy moduł jest dostosowany do Twojego surowca.

Kompleksowa dostawa

Od projektu, przez instalację, uruchomienie, po szkolenie operatorów — jeden odpowiedzialny zespół.

Stała jakość peletu

Wieloetapowe oczyszczanie, dokładna filtracja i kontrolowane odgazowywanie pomagają ustabilizować kolor i wskaźnik MFI.

Od punktów bólu do wyników

Typowe wyzwania, z jakimi mierzą się operatorzy — i sposób, w jaki linia produkcyjna przekłada się na spójną produkcję i niższe koszty.

Jak to działa

Kompleksowy proces opracowany w celu zapewnienia czystych, suchych płatków i jednorodnych peletów.

Sortowanie i separacja

Usuń metale, szkło, papier i oddziel je według polimeru/koloru, aby uzyskać większą czystość. Zobacz sprzęt.

Zmniejszenie rozmiaru

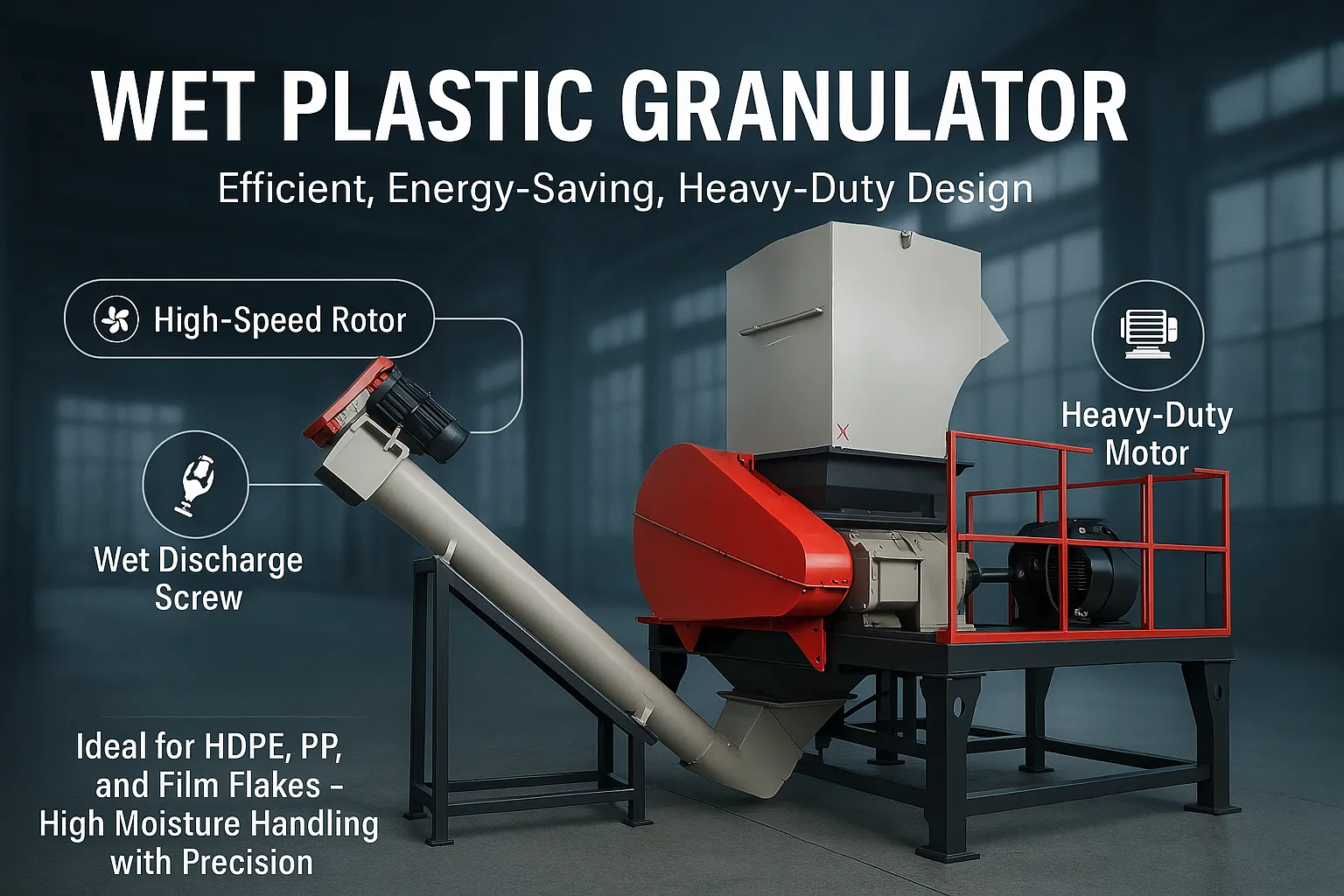

Rozdrabniacze i granulatory wytwarzają jednolite płatki, co zwiększa wydajność dalszego czyszczenia. Jednolita jakość granulek.

Mycie i czyszczenie

Myjki cierne, pływające i myjki na gorąco usuwają etykiety, klej i pozostałości. Wyświetl systemy.

Od problemów do wyników

Odwadnianie odśrodkowe i suszenie termiczne pozwalają na osiągnięcie docelowych poziomów wilgotności w procesie ekstruzji. Suszarki widokowe.

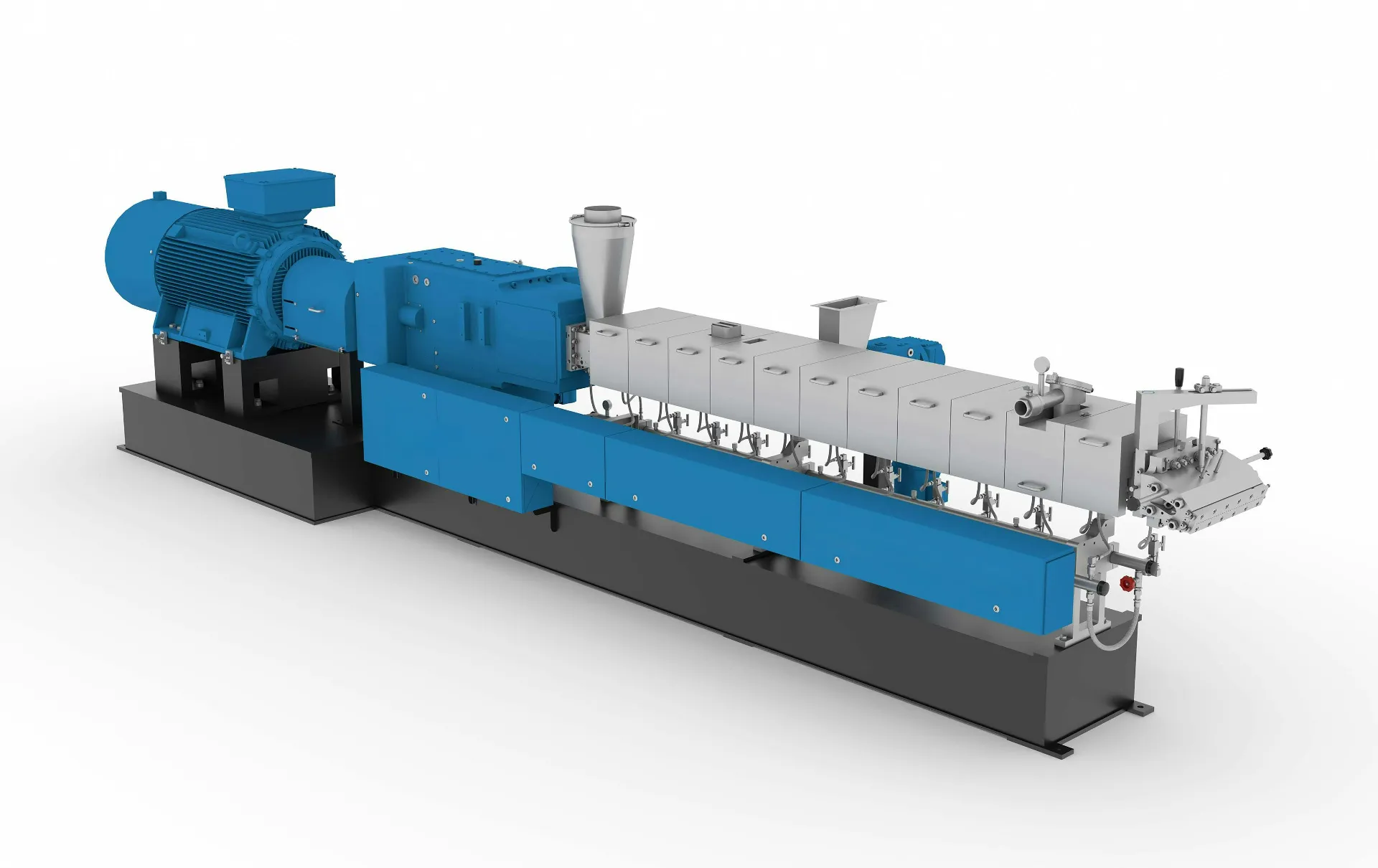

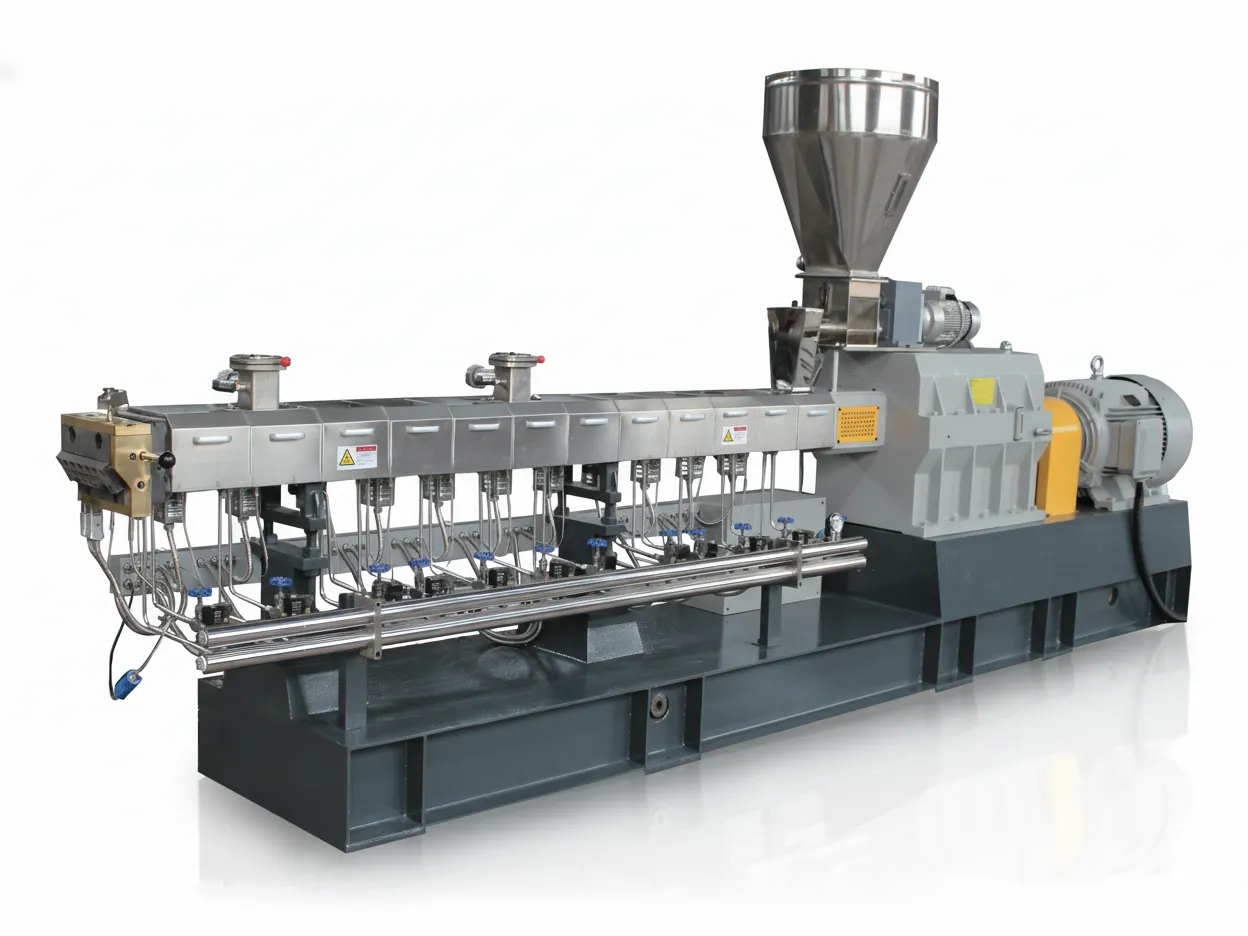

Topienie i peletyzacja

Ekstruzja z filtracją, odgazowywaniem i cięciem pasma w celu uzyskania jednorodnych peletów gotowych do sprzedaży. Zobacz granulatory.

Kluczowe komponenty

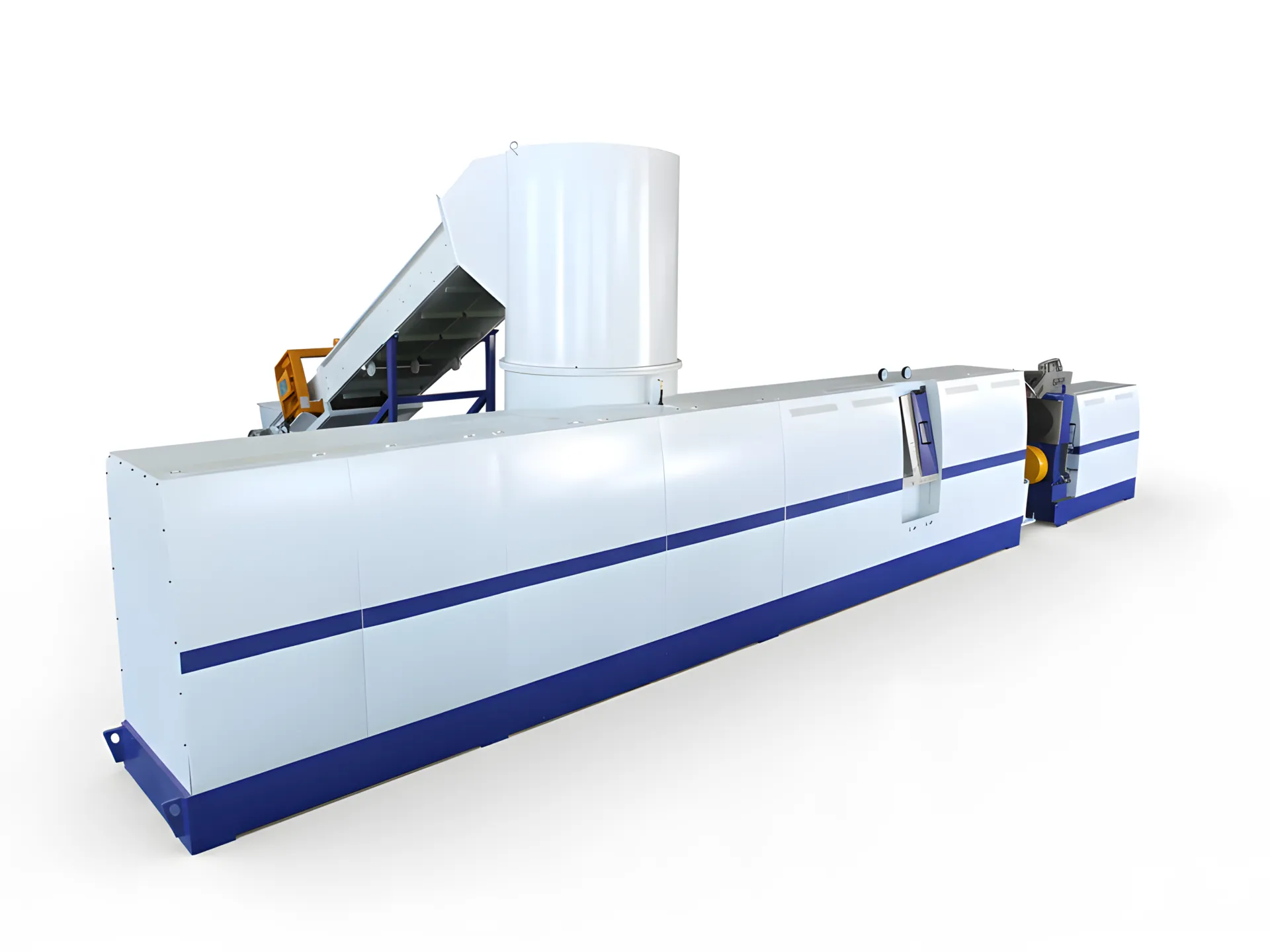

Taśmociąg

Ciągły, zamknięty transfer materiałów pomiędzy modułami w celu ograniczenia wycieków, zapylenia i ręcznego przenoszenia.

Przesiewacz bębnowy (sortowanie)

Usuwa duże zanieczyszczenia i wstępnie klasyfikuje materiał według wielkości, aby ustabilizować przepływ w dół rzeki i poprawić czystość.

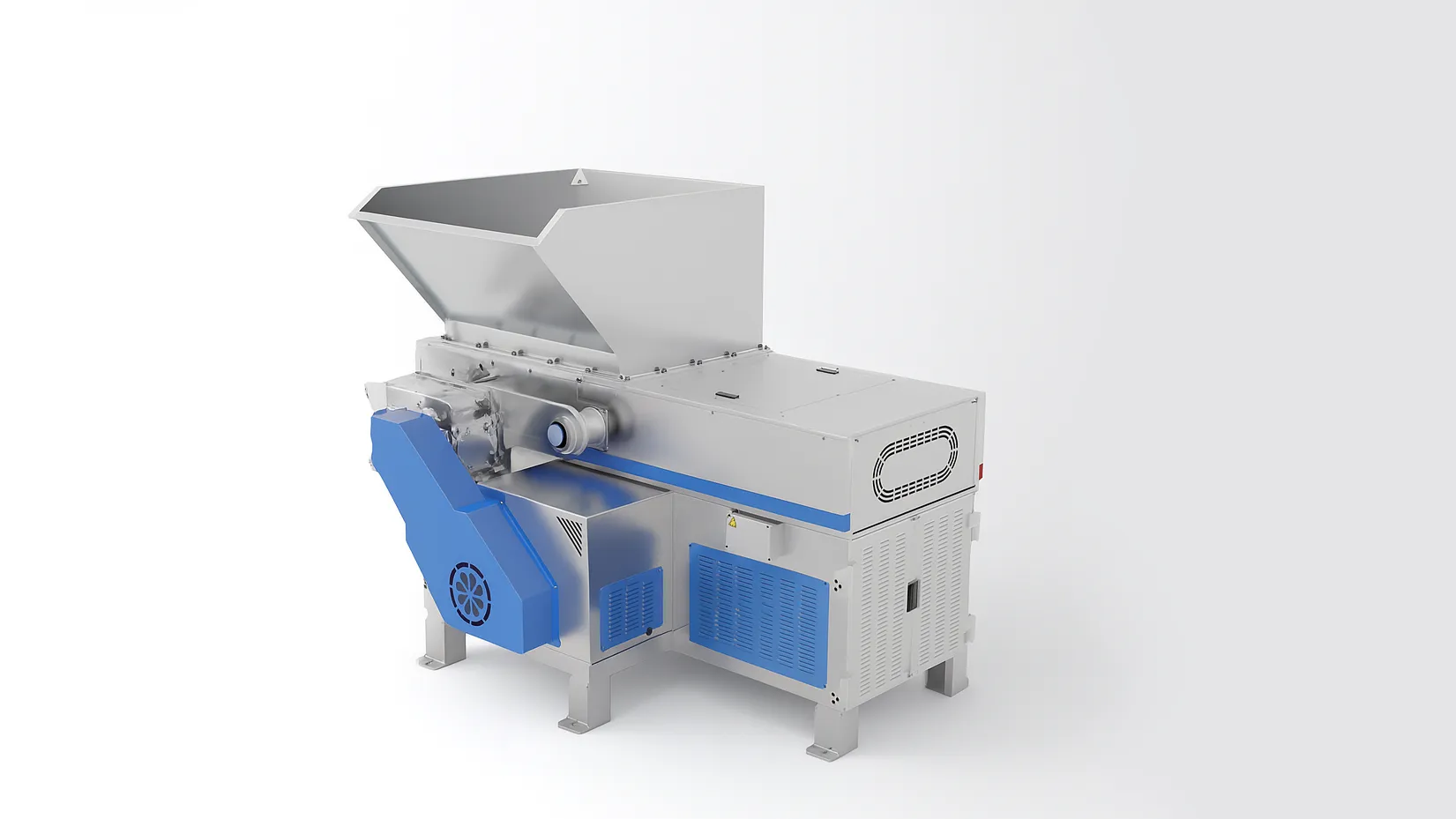

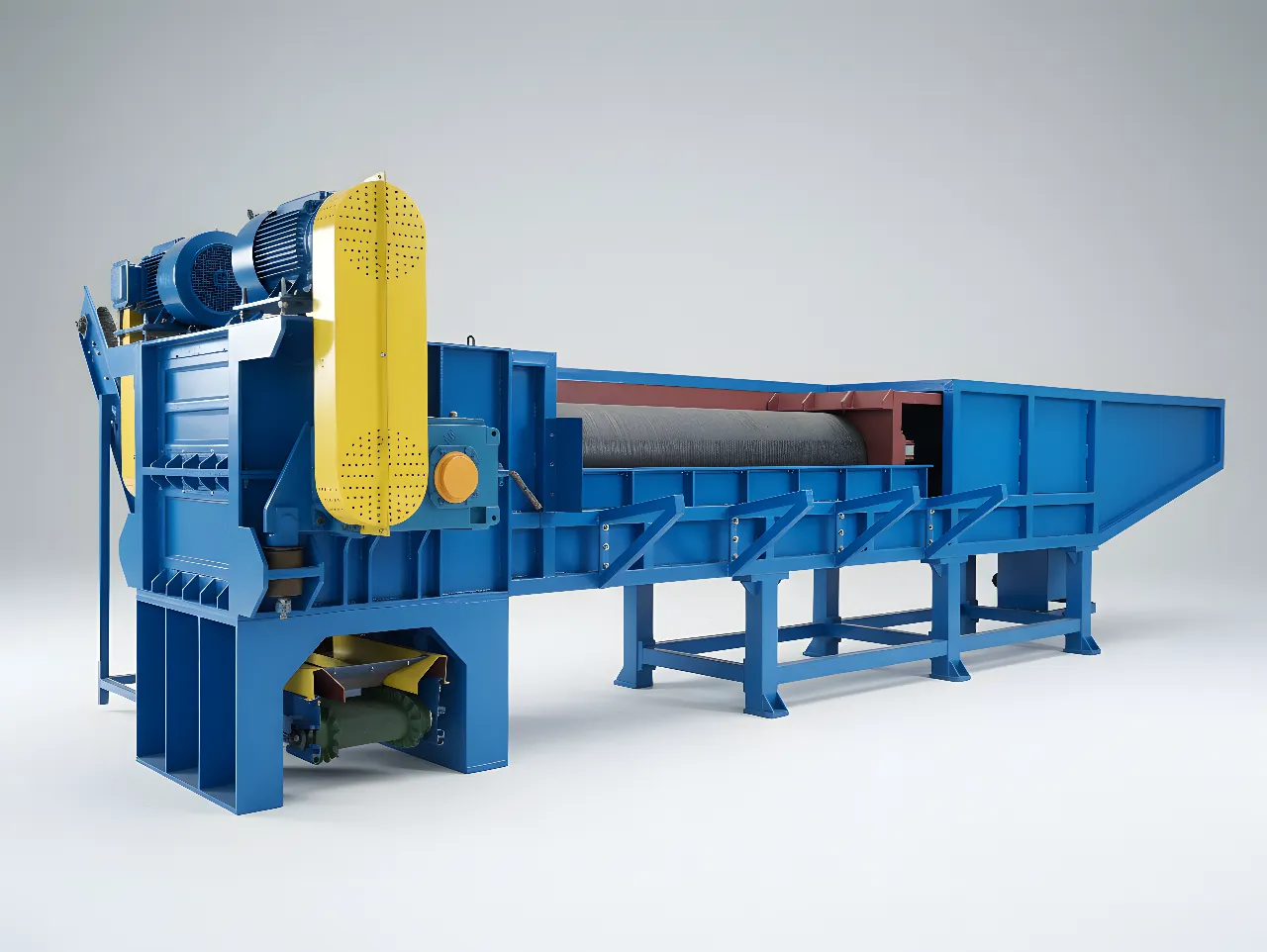

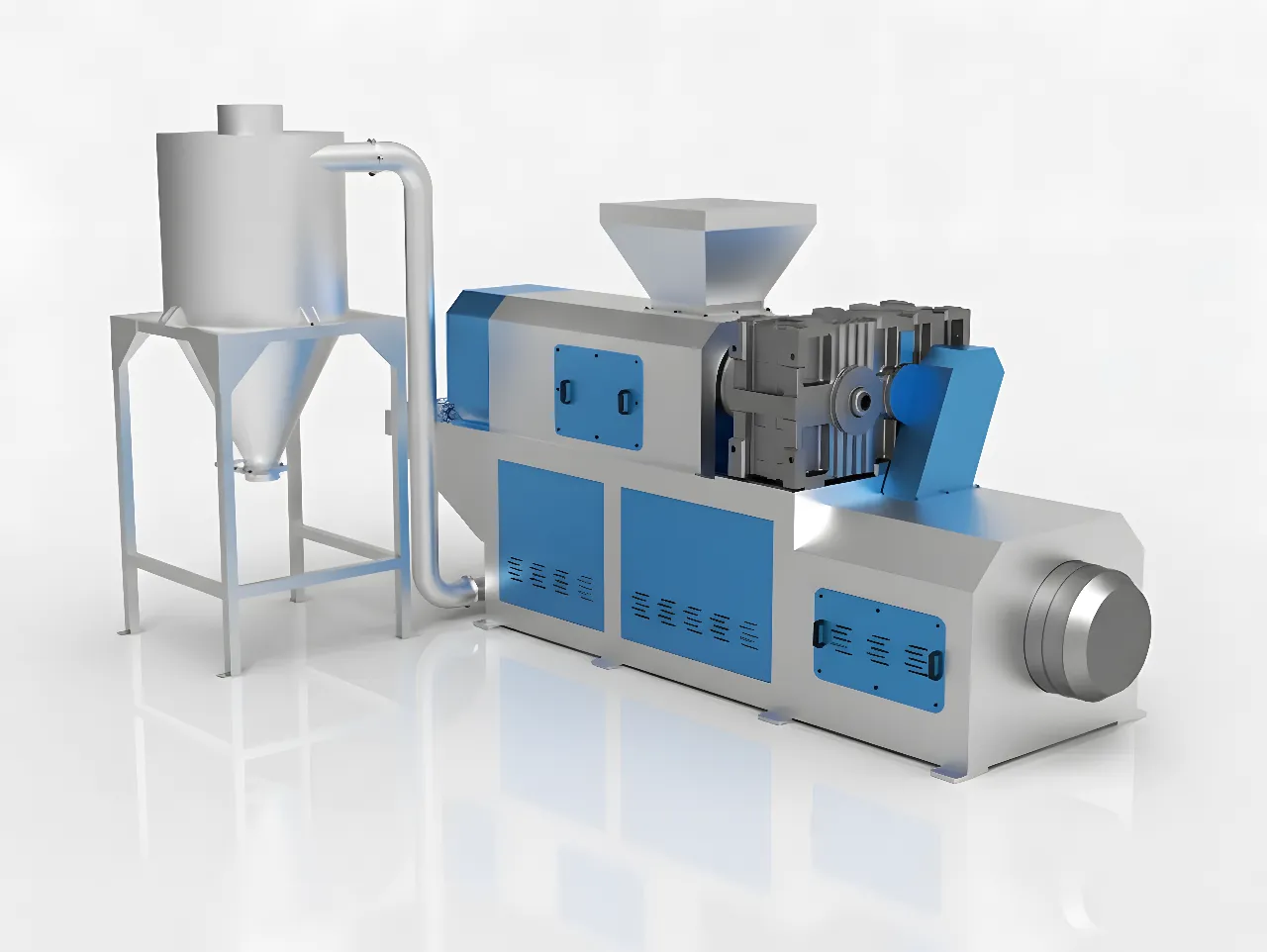

Granulator plastiku

Wysokowydajna redukcja rozmiaru, zapewniająca jednorodne płatki, zwiększa wydajność mycia i obniża zużycie energii na tonę.

Myjka cierna i system mycia

Czyszczenie przez tarcie, oddzielanie pływaków od tonących oraz mycie na gorąco usuwają etykiety, klej i substancje organiczne, zapewniając płatki o wysokiej czystości.

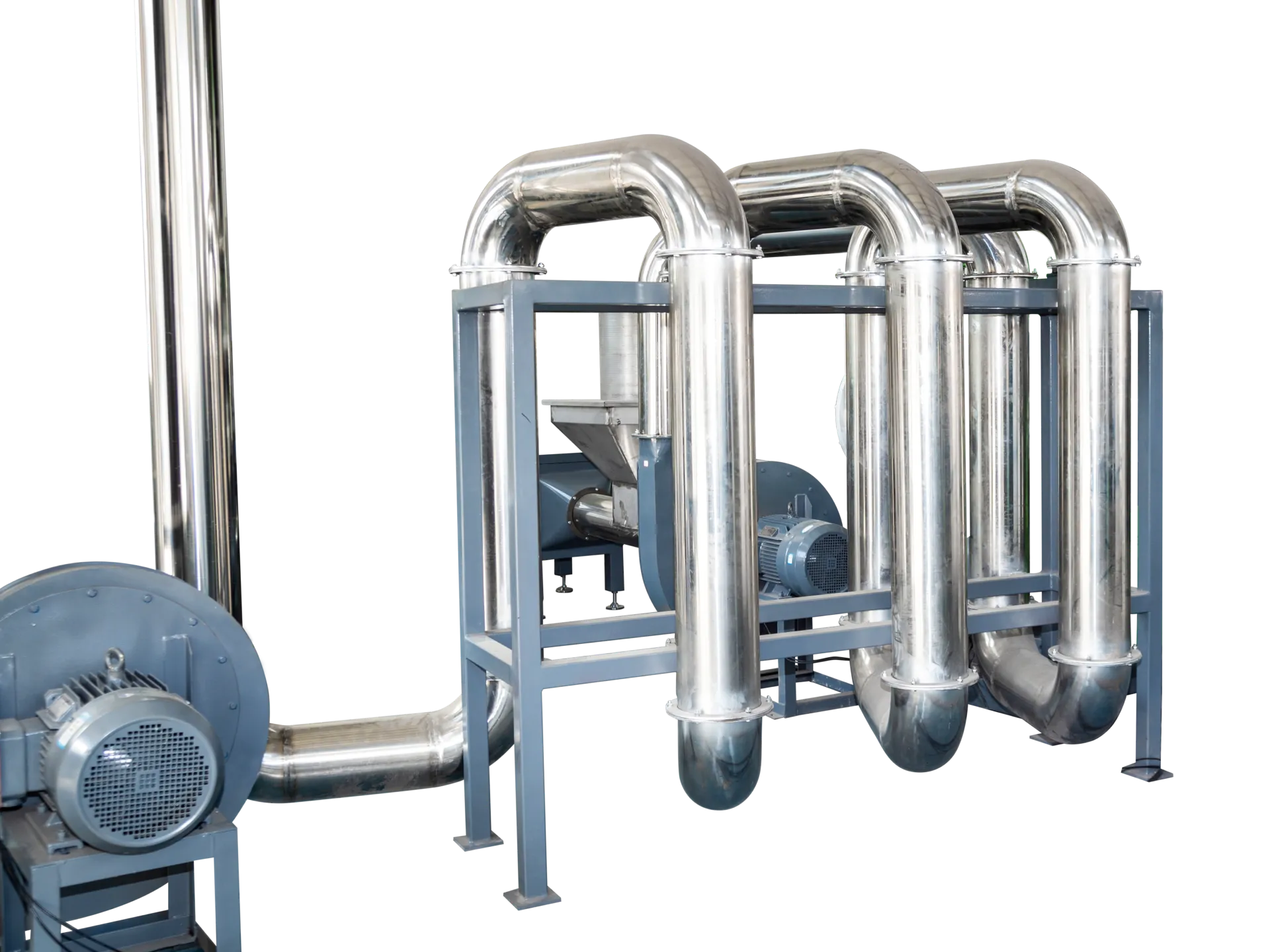

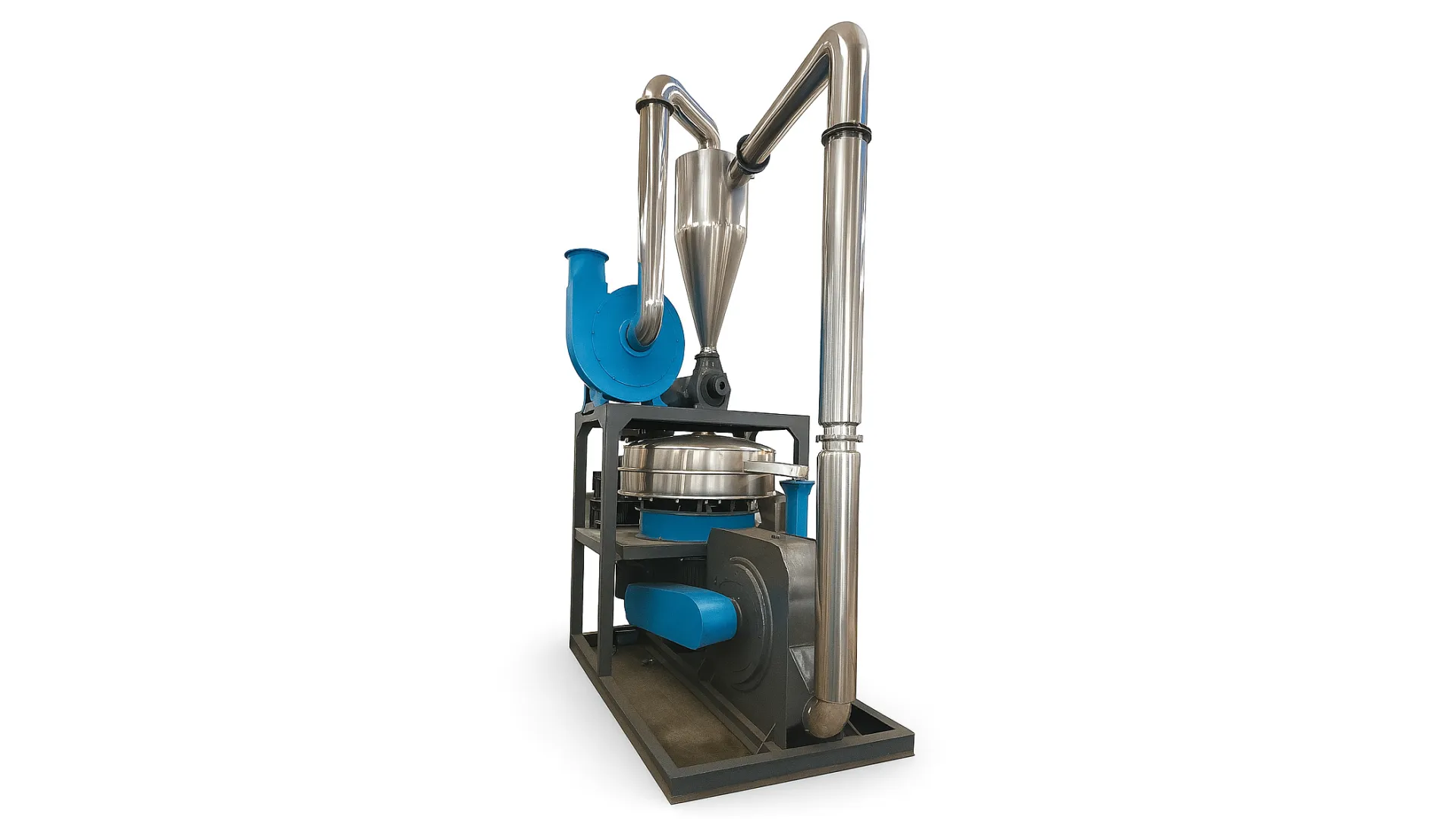

Centryfuga odwadnzająca i suszarki

Odwadnianie mechaniczne, a następnie suszenie termiczne w celu osiągnięcia docelowego poziomu wilgotności umożliwiającego ekstruzję i peletyzację.

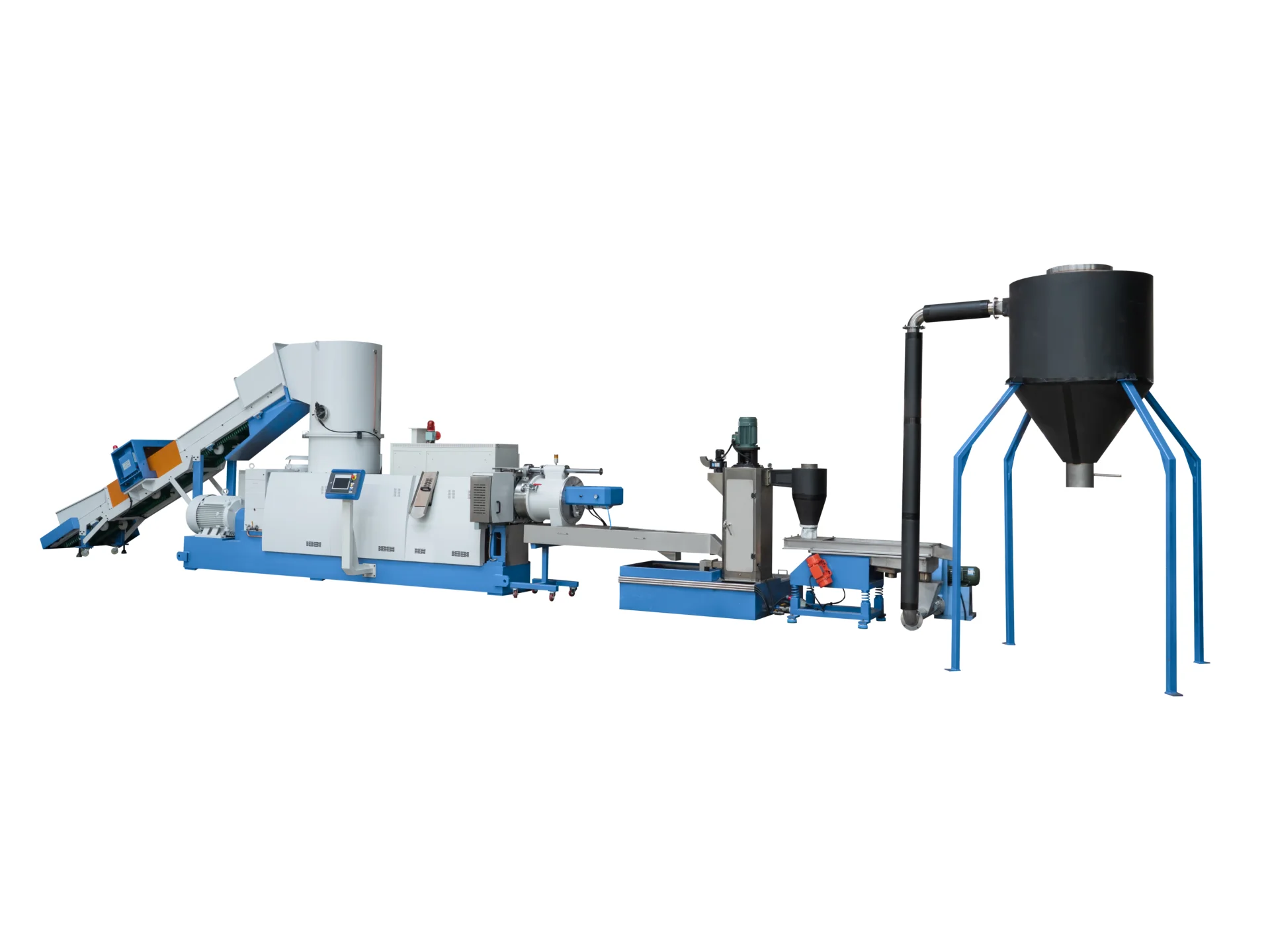

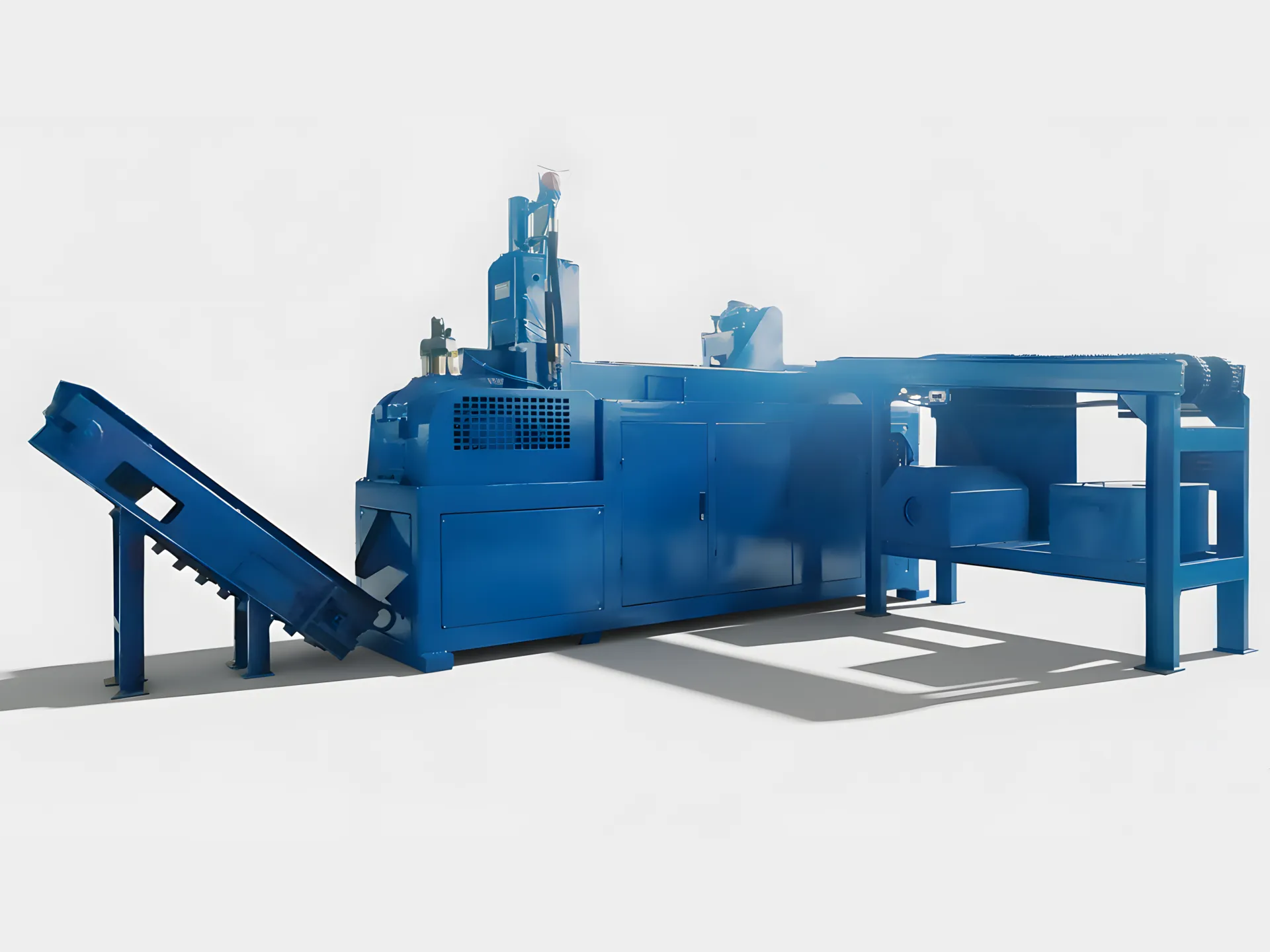

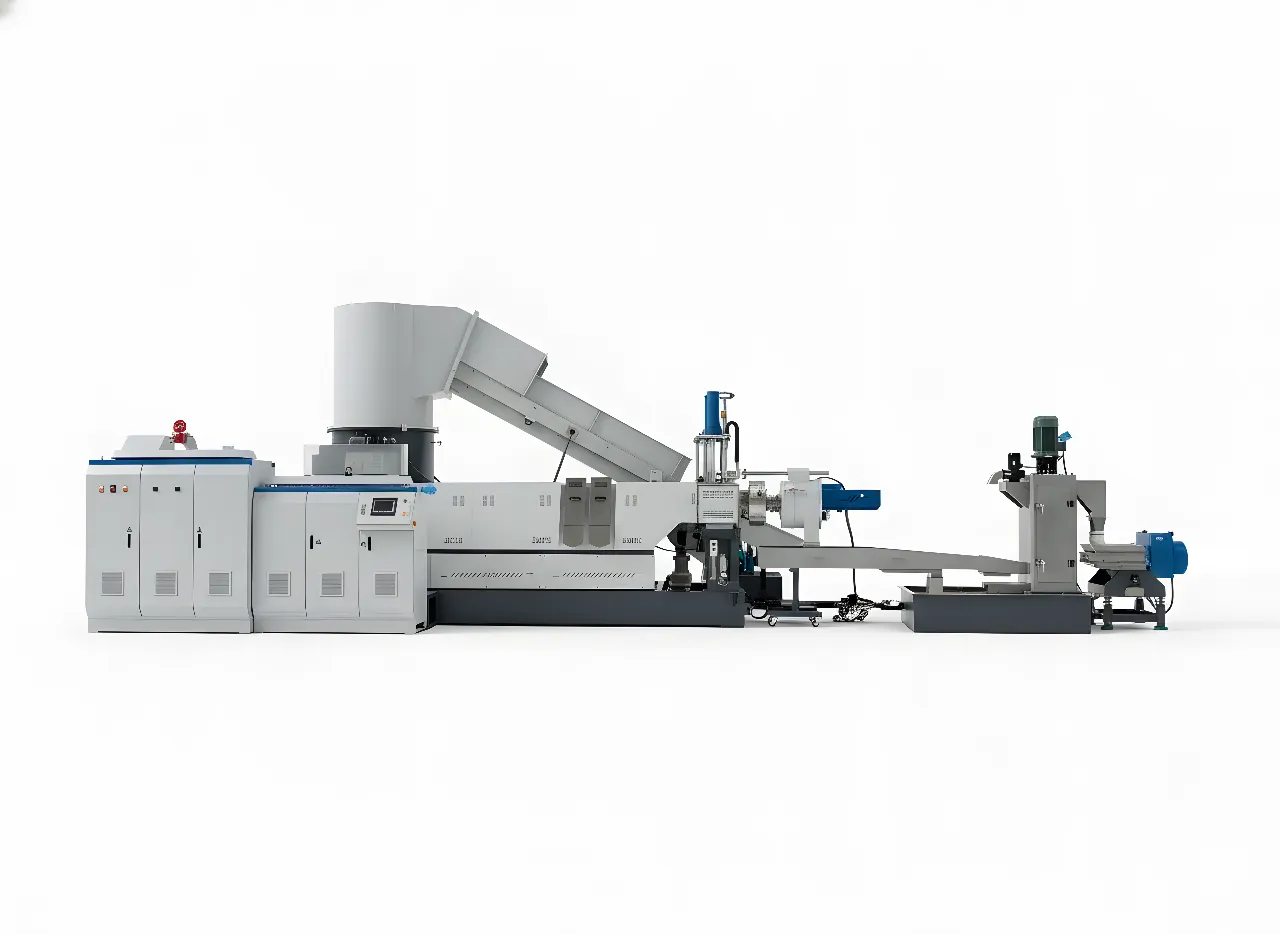

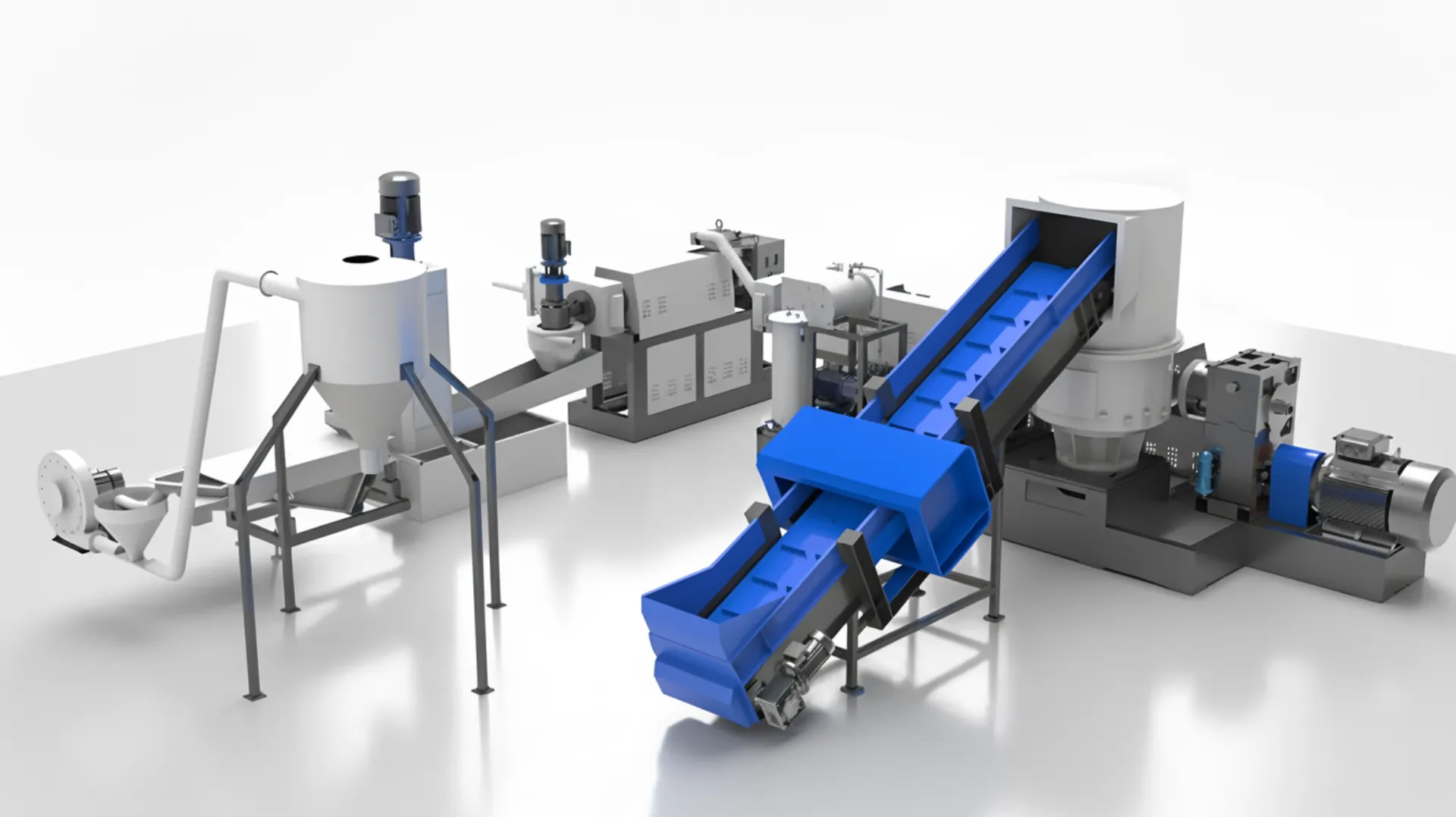

Linia do peletyzacji (Cutter‑Compactor)

Zintegrowany układ tnąco-zagęszczający, filtracja i odgazowywanie zapewniają jednorodne peletki o stabilnym wskaźniku płynięcia i kolorze.

Materiały, które przetwarzamy i typowe wydajności

Zgodne plastiki

- Butelki i płatki PET (klasa żywnościowa i nieżywnościowa)

- Sztywne pojemniki HDPE/PP, nakrętki i krata

- Folia PE, folia rolnicza, raffia i tkaniny

- Mieszane strumienie pozużytkowe i po przemysłowe

Pojemności linii

Kompaktowa linia na ograniczoną powierzchnię

Balansowanie przepustowości i efektywności energetycznej

Wysokoprzepustowościowa instalacja na skalę

Cele suszenia dla płatków gotowych do ekstrudacji

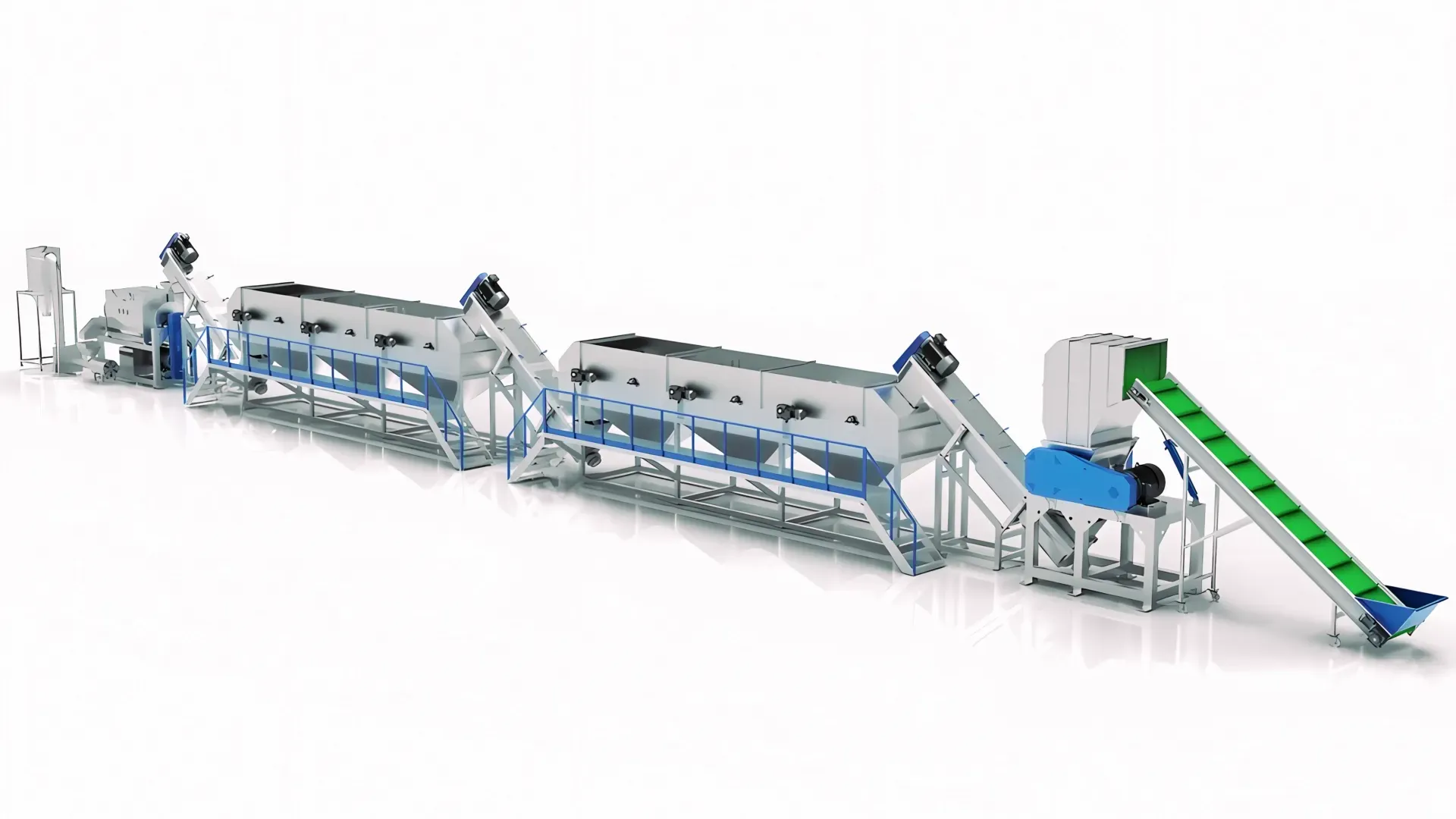

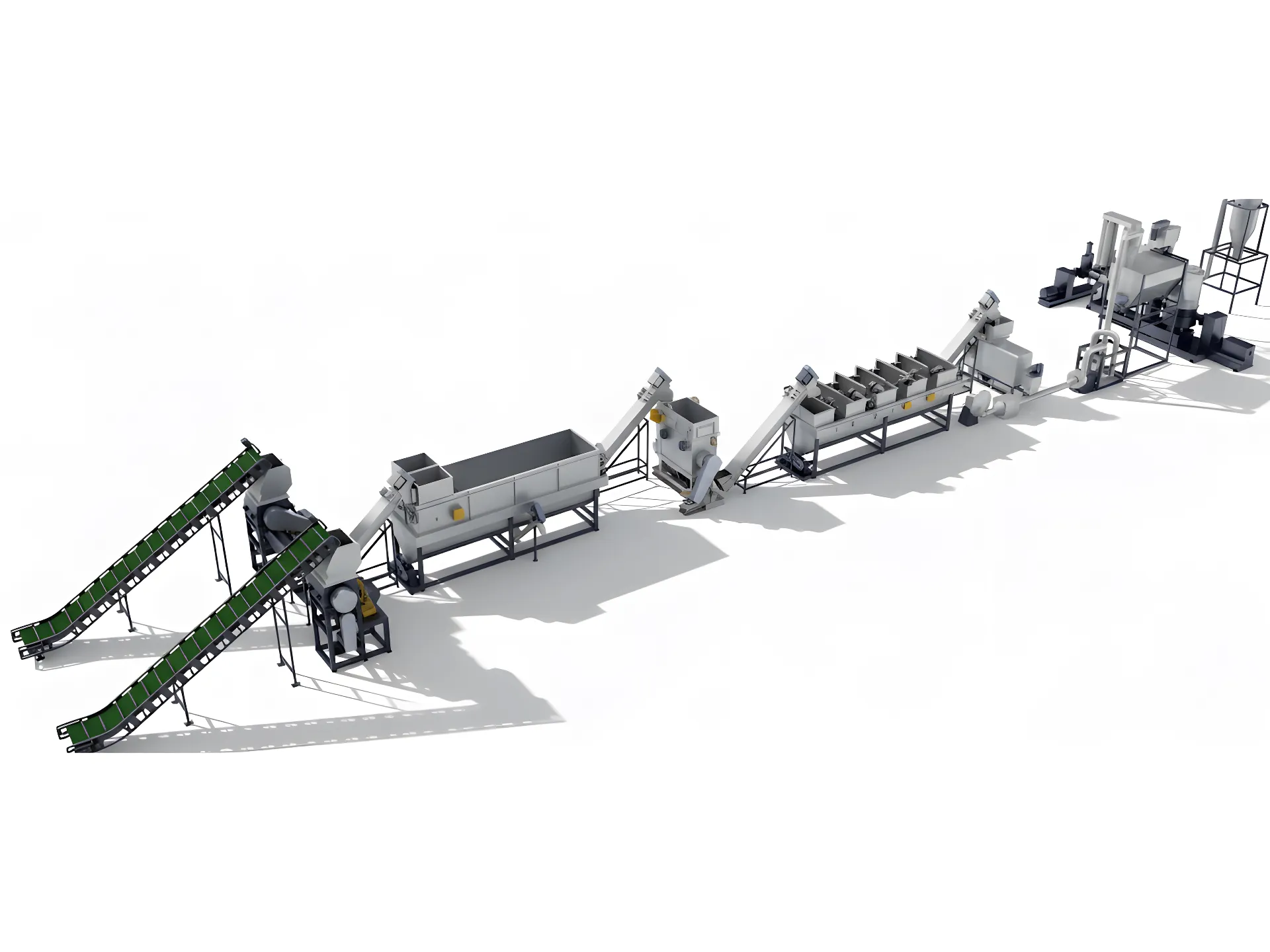

Nasze zakłady recyklingu w akcji

Od kompaktowych linii do dużych zakładów – udowodniona wydajność.

Przypadki sukcesu klientów

Folia PE → Recykling granulki, Europa

Kompaktowa linia 800 kg/h z gorącym myciem i kompresją tnącą.

Butelki PET → Flaki RPET, Azja

1200 kg/h z usuwaczem etykiet, ścieraniem, odwadnianiem i krystalizacją.

Często zadawane pytania

Czy linię można dostosować do konkretnego rodzaju odpadów plastikowych?

Zdecydowanie. Naszą mocną stroną jest modułowa konstrukcja. Przeanalizujemy Państwa surowce (np. silnie zanieczyszczoną folię rolniczą czy czyste resztki fabryczne) i dostosujemy każdy moduł – od rodzaju niszczarki po intensywność fazy mycia – aby osiągnąć najlepsze rezultaty.

Na czym polega projekt „pod klucz”?

Projekt pod klucz oznacza, że zajmiemy się wszystkim za Ciebie. Obejmuje to konsultacje, indywidualny układ zakładu, produkcję, wysyłkę, instalację na miejscu, uruchomienie oraz kompleksowe szkolenie Twojego zespołu operacyjnego.

Jaki jest typowy zwrot z inwestycji w kompletną linię do recyklingu tworzyw sztucznych?

Zwrot z inwestycji (ROI) zależy od czynników takich jak lokalny koszt odpadów plastikowych, koszty pracy oraz cena rynkowa granulatu z recyklingu. Wielu naszych klientów osiąga zwrot z inwestycji w ciągu 18–36 miesięcy. Możemy przedstawić szczegółową analizę ROI dostosowaną do Państwa indywidualnej sytuacji.

Jakie są terminy realizacji i harmonogram instalacji?

Produkcja trwa zazwyczaj od 6 do 12 tygodni, w zależności od konfiguracji. Instalacja i uruchomienie zazwyczaj trwają od 1 do 2 tygodni w przypadku linii kompaktowych i od 3 do 6 tygodni w przypadku większych projektów „pod klucz”, wliczając w to szkolenie na miejscu.

Czy jesteście producentem czy firmą handlową?

Jesteśmy oryginalnym producentem z siedzibą w Chinach, posiadającym certyfikaty ISO 9001 i CE. Wizyty w fabryce po wcześniejszym umówieniu są mile widziane.

Czy wysyłacie na całym świecie? Czy instalujecie w Indiach/Sri Lance?

Tak. Eksportujemy do ponad 30 krajów i zapewniamy instalację, uruchomienie i szkolenie operatorów na miejscu w Indiach i na Sri Lance.

Czy macie referencyjne zakłady w pobliżu?

Tak. Możemy podzielić się lokalnymi instalacjami i umówić wizyty na miejscu z zatwierdzenia klienta.

Ile kosztuje maszyna do recyklingu plastiku?

Cena zależy od przepustowości, poziomu zanieczyszczeń, intensywności mycia, filtracji/odgazowania, automatyzacji i rodzaju materiału. Prześlij nam swój materiał i wydajność, a my przygotujemy dla Ciebie indywidualną wycenę w ciągu 24 godzin.

Jaka jest cena maszyny do recyklingu plastiku w Indiach?

Cena ostateczna zależy od konfiguracji, a także od frachtu, cła i podatku GST. Podajemy ceny w USD/INR i na życzenie możemy dostarczyć przesyłkę CIF lub DDP do głównych portów/miast.

Gdzie znajduje się wasza fabryka? Czy mogę ją odwiedzić?

Nasza fabryka znajduje się w Chinach. Wizyty w fabryce i na linii testowej można umówić z wyprzedzeniem.

Jakie certyfikaty spełniają wasze maszyny?

Zgodne z CE i systemem zarządzania jakością ISO 9001.

Co mówią nasi klienci

Zaufane przez operatorów w 30+ krajach.

Uzyskaj spersonalizowaną wycenę

Opowiedz nam o swoich materiałach, docelowych wydajnościach i warunkach na miejscu. Nasz zespół inżynierów zaproponuje dostosowaną do indywidualnych potrzeb linię do recyklingu tworzyw sztucznych, która zmaksymalizuje zwrot z inwestycji (ROI).

Odkryj pojedyncze maszyny

Wybierz moduły, aby dostosować swoją linię.