Opłacalność linii recyklingowej często zależy od jednego materiału eksploatacyjnego: Nóż obrotowy. Zestaw ostrzy, które stępią się po 200 godzinach, w porównaniu z zestawem o żywotności 800 godzin, radykalnie zmienia Twoje wydatki operacyjne. Ten poradnik techniczny omawia metalurgię ostrzy do niszczarek przemysłowych i dobór odpowiedniej stali do Twojego strumienia odpadów.

Sprzęt powiązany: niszczarka jednowałowa.

Chemia cięcia: zrozumienie gatunków stali

Nie każda “stal hartowana” jest taka sama. Norma branżowa opiera się na stalach narzędziowych do pracy na zimno, charakteryzujących się wysoką zawartością węgla i chromu.

1. Stal D2 (AISI D2 / DIN 1.2379)

- Kompozycja: 1,5% Węgiel, 12% Chrom.

- Standard:D2 to „koń roboczy” w przemyśle tworzyw sztucznych. Oferuje dobry balans między odpornością na zużycie a ceną.

- Twardość: Poddane obróbce cieplnej 58-60 HRC.

- Najlepszy dla:Czyste poliolefiny (HDPE, PP), butelki PET i ogólne odpady plastikowe.

- Słabość: Jest stosunkowo kruchy. Jeśli do niszczarki dostanie się ciężkie zanieczyszczenie metaliczne (np. głowica młotka), ostrza D2 często pękają lub rozpadają się.

2. DC53 (Ulepszona stal matrycowa do obróbki na zimno)

- Aktualizacja:Gatunek zastrzeżony, zmodyfikowana wersja SKD11.

- Twardość:Można dotrzeć 62-64 HRC po odpuszczaniu w wysokiej temperaturze.

- Wytrzymałość:DC53 to około 2x twardszy niż D2. Jest znacznie bardziej odporny na odpryskiwanie pod wpływem uderzeń.

- Najlepszy dla:Trudne zastosowania, takie jak Złom elektroniczny, Opony, I Drut miedziany gdzie powszechne są obciążenia udarowe.

3. Napawanie (nakładanie węglika wolframu)

- Zbroja:Standardowy korpus stalowy spawany metodą matrycową z węglika wolframu.

- Twardość:Cząsteczki węglika docierają 70+ HRC.

- Najlepszy dla:Materiały ścierne, takie jak Brudny film rolniczy (zawartość piasku/krzemionki) lub Tworzywa sztuczne wypełnione szkłem.

- Kompromis:Tych ostrzy nie da się łatwo naostrzyć. Są one podatne na uszkodzenia lub wymagają specjalistycznego ponownego spawania.

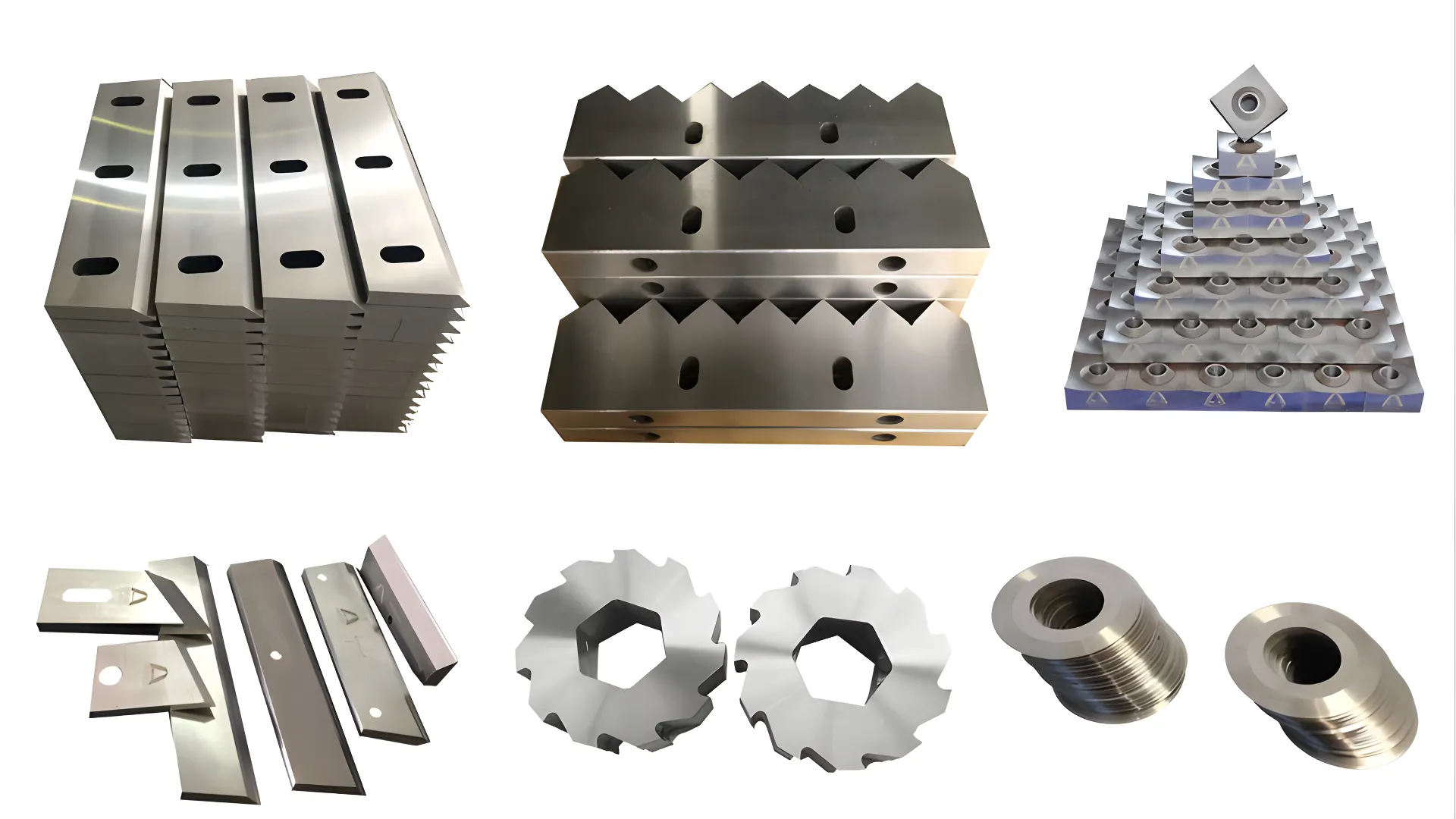

Geometria i konfiguracja ostrza

Kształt ostrza decyduje o “ugryzieniu”.”

Noże wirnika (ruchome)

- Kwadrat (4-drożny):Najpopularniejsza konstrukcja. Gdy jedna krawędź się stępi, obraca się ją o 90 stopni.

- Wskazówka: Podczas obracania należy używać klucza dynamometrycznego. Luźne śruby mogą prowadzić do poważnego uszkodzenia wirnika.

- Hak / Hawkbill:Agresywny kształt umożliwiający chwytanie obszernych folii lub włókien.

- Ryzyko:Jeśli hak uderzy w twardy obiekt, moment obrotowy będzie ogromny.

Noże stojana (stacjonarne)

- Pełnią one funkcję “kowadła”. Ogólnie rzecz biorąc, powinny być nieco bardziej miękki (o 2-3 punkty HRC niższe) niż noże wirnika. Dzięki temu w razie awarii tańszy/łatwiejszy w wymianie stator przyjmie uszkodzenie, oszczędzając kosztowny wirnik.

Obróbka cieplna: niewidzialna zmienna

Dwa ostrza mogą wyglądać identycznie, ale działać inaczej ze względu na Ruszenie.

- Standardowe hartowanie: Podgrzewanie do ~200°C. Dobra twardość, niższa wytrzymałość.

- Hartowanie próżniowe + obróbka kriogeniczna:Zamrożenie ostrza do temperatury -196°C po hartowaniu powoduje przekształcenie austenitu szczątkowego w martenzyt. Zwiększa to trwałość dzięki 20-30% bez zwiększania kruchości ostrza. Zawsze pytaj swojego dostawcę, czy stosuje technologię Cryo.

Protokół konserwacji: kiedy zmienić?

Nie czekaj, aż ostrze będzie okrągłe.

1. Monitor natężenia prądu:Ostra maszyna pracuje na biegu jałowym z niskim natężeniem prądu i tnie stabilnymi impulsami. Tępa maszyna pobiera wysokie, ciągłe natężenie prądu.

2. Procent karTępe ostrza “miażdżą” plastik zamiast go ciąć, wytwarzając nadmiar pyłu (drobinek). Jeśli Twój odpylacz zapełnia się 2 razy szybciej, sprawdź szczelinę.

3. Szczelina (odległość cięcia):Odległość między wirnikiem a stojanem powinna wynosić 0,3 mm – 0,5 mm do filmu i 1,0 mm – 2,0 mm dla rur sztywnych. Zachowaj tę precyzję.

Często zadawane pytania

Dlaczego moje ostrza D2 się odpryskują?

Prawdopodobnie masz zanieczyszczenie metalem lub prędkość podawania jest zbyt agresywna (obciążenie udarowe). Przełącz na DC53 w celu uzyskania lepszej odporności na uderzenia lub zainstalowania separatora magnetycznego na wejściu.

Czy mogę samodzielnie ostrzyć ostrza niszczarki?

Tak, ale potrzebujesz Szlifierka powierzchniowa z chłodziwem. Nigdy nie używaj szlifierki kątowej na sucho; miejscowe ciepło wyżarza (zmiękcza) stal, natychmiast niszcząc krawędź.

Jaka jest różnica w kosztach?

Ostrza DC53 często kosztują więcej niż D2, ale mogą być znacznie trwalsze w zastosowaniach narażonych na uderzenia. Rzeczywista żywotność zależy od zanieczyszczeń, docelowej twardości, jakości obróbki cieplnej i geometrii noża – dlatego porównuj dostawców, kierując się kosztem na tonę i danymi z prób, a nie pojedynczym procentem.

Odniesienia

[1] “Stale narzędziowe: właściwości i zastosowania”,” ASM International. Stale narzędziowe: właściwości i zastosowania

[2] “Obróbka cieplna kół zębatych i narzędzi skrawających” Magazyn Industrial Heating. Obróbka cieplna kół zębatych i narzędzi skrawających