Reifen sind Verbundwerkstoffe: Gummimischungen, verstärkt mit Stahldraht und Textilfasern. Genau diese Struktur macht das Reifenrecycling zu einem mehrstufigen Prozess. Versucht man, ganze Reifen durch Anlagen zu führen, die für Kunststoffe ausgelegt sind, entstehen vermeidbare Schäden und ein instabiles Ergebnis.

Dieser Leitfaden erklärt die gängigen Schritte zur Umwandlung von Altreifen in Gummichips, Gummigranulat oder Pulver – und worauf Sie bei der Auswahl eines Reifengranulatorsystems achten sollten.

Kurzgefasste Erkenntnisse

- Das Reifenrecycling erfolgt üblicherweise in mehreren Schritten: Schneiden/Entwulsten → Zerkleinern → Granulieren → Trennen → (optional) Pulverisieren.

- Die Qualität der Stahl- und Fasertrennung entscheidet oft darüber, ob Ihr Gummigranulat verkaufbar ist.

- Definieren Sie zunächst Ihr Endprodukt; “Granulator” kann verschiedene Maschinenklassen bezeichnen.

Das Reifengranulatorsystem (nicht eine einzelne Maschine)

Bei der Beschaffung besteht der häufigste Fehler darin, den Granulator als Einzelkauf zu betrachten. Die Krümelqualität wird in der Regel durch die ihn umgebenden Module bestimmt: stabile Zuführung, mehrstufige Stahlausscheidung, Faserabtrennung, Siebung und Staubabscheidung.

| Modul | Hauptjob | Was es betrifft | Was Sie Lieferanten fragen sollten |

|---|---|---|---|

| Enthaupten / Abschneiden (optional) | Verbesserung der Drahtzuführung und Reduzierung der Drahtstoßbelastungen | Durchsatz, Messerstandzeit und ungeplante Stopps | Wann es für Ihre Reifenmischung erforderlich ist und welche Ausfälle es verhindert. |

| Primäre Zerkleinerung | Ganze Reifen in gleichmäßige Chips verwandeln | Stabilität und Trenneffizienz im nachgelagerten Bereich | Chipgröße, Durchsatz Ihrer Reifenmischung und Verschleißteilplan |

| Granulation | Größe reduzieren und gleichzeitig Stahl freisetzen | Krümelkorngrößenverteilung, Stahlanteil, Energie/Tonne | Bildschirmoptionen, Messerwechselzeit und Stahlabzugsintegration |

| Magnetische Trennung | Entfernen Sie den freigesetzten Stahldraht. | Abschließende Stahlverunreinigung und Geräteschutz | Anzahl der Magnetstufen, Reinigungsmethode und Grenzwerte für den Zielstahl |

| Fasertrennung | Textilfasern aus Krümeln entfernen | Krümelreinheit und Käuferakzeptanz | Dimensionierung des Luftsystems, Staubkontrolle und einstellbare Trenneinstellungen |

| Pulvermodul (optional) | Herstellung von feinerem Gummipulver | Anforderungen an den Endmarktzugang und die Staubbekämpfung | Anforderungen an Kühlung, Klassifizierung und Reinigung |

Phase 0: Vorverarbeitung (falls erforderlich)

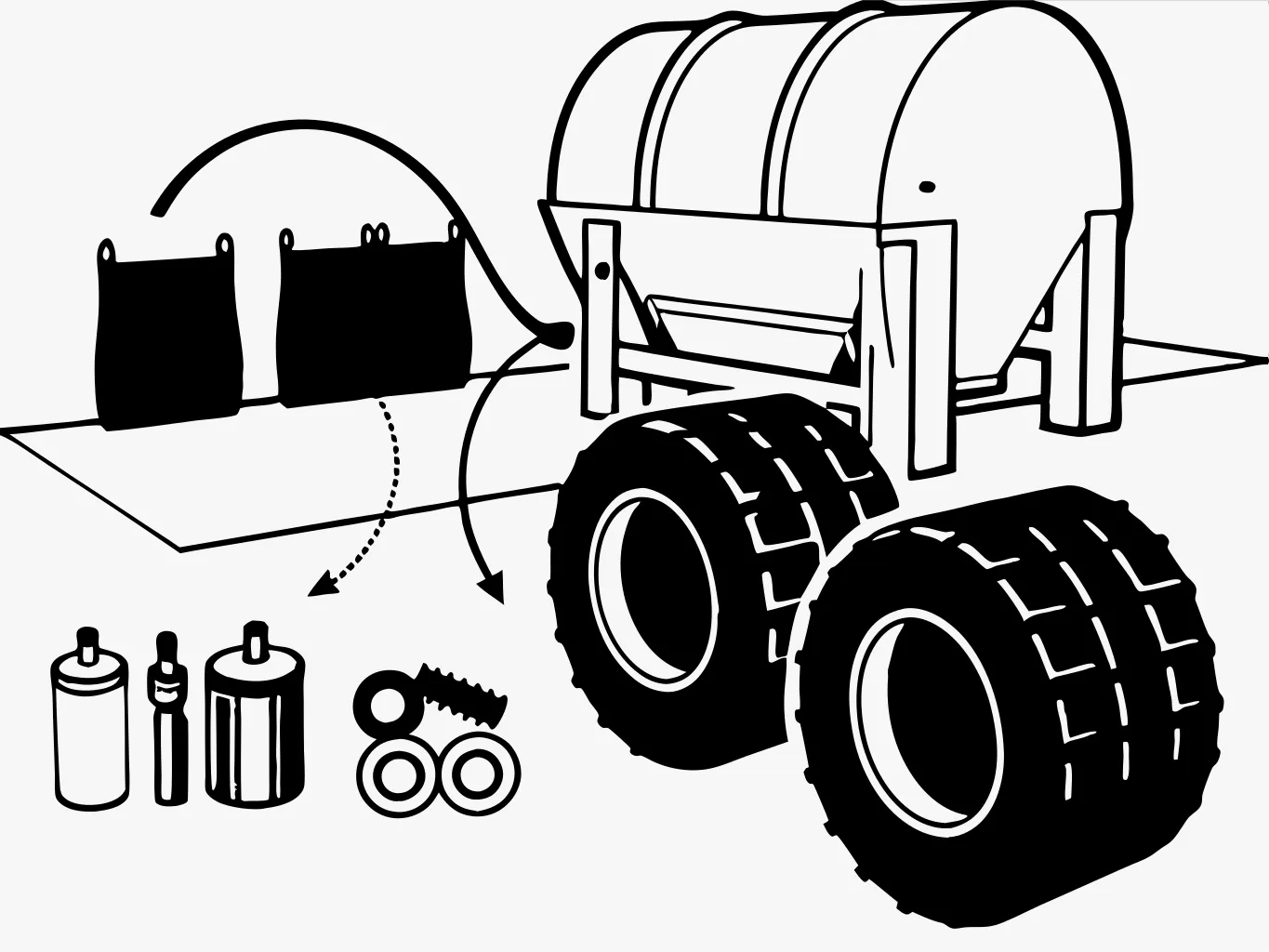

Viele Produktionslinien verfügen über spezielle Vorverarbeitungsschritte, um den Durchsatz zu verbessern und die nachfolgenden Messer zu schützen: – Entwulsten (Entfernen des Wulstdrahts) – Seitenwand- oder Reifenschneiden für eine stabile Zuführung

Energycle-Gerätereferenzen: – Einzelhaken-Reifendraht-Entwulstungsmaschine – Altreifenschneidemaschine

Stufe 1: Primäre Zerkleinerung (Größenreduzierung in handliche Chips)

Durch die primäre Zerkleinerung werden ganze Reifen in Chips umgewandelt, die sich für die weitere Trennung und Granulierung eignen.

Zu prüfen ist: – Toleranz gegenüber gemischten Reifentypen (Pkw vs. Lkw) – Haltbarkeit von Messer und Welle unter Stahlverstärkung – Kontrolle der Auswurfgröße und sichere Förderung

Energycle Reifenschredder-Referenz: Reifenzerkleinerer

Phase 2: Granulierung (Stahlfreisetzung und Spanverfeinerung)

Hier kommt typischerweise der Begriff “Reifengranulator” zum Einsatz: Maschinen, die so konstruiert sind, dass sie Gummi zerkleinern und den Stahldraht schrittweise aus der Gummimatrix lösen.

Schlüsselfaktoren für den Erfolg: – stabile Zuführung (Hackschnitzel, keine ganzen Reifen) – einfacher Zugang zum Messer und geringer Wartungsaufwand (Gummi ist abrasiv) – Integration mit Magnetabscheidung zur kontinuierlichen Entfernung von freigesetztem Stahl

Stufe 3: Fasertrennung und Gummigranulatqualität

Mit abnehmender Gummipartikelgröße werden Textilfasern zu einer Hauptverunreinigung. Um die Produktgröße zu kontrollieren, werden in den Anlagen typischerweise folgende Schritte durchgeführt: – Luftabscheidung/Absaugung – Sieb-/Klassifizierungsschritte.

Ihr Endmarkt entscheidet, was “sauber genug” bedeutet. Definieren Sie daher frühzeitig gemeinsam mit den Käufern die Akzeptanzkriterien.

Staub, Lärm und Reinigungsaufwand (Ein echter Faktor für Betriebszeit und Sicherheit)

Beim Granulieren und Mahlen entstehen Staub und Feinstaub, und Reifenanlagen laufen oft unter Volllast. Mangelnde Sauberkeit und Ordnung wirken sich nicht nur auf die Sicherheit aus, sondern beeinträchtigen auch die Anlagenverfügbarkeit (verstopfte Kanäle, verschmutzte Sensoren und häufigere Reinigungen).

Bei der Anlagenplanung sollten Sie Folgendes berücksichtigen: – Staubabscheidekapazität, die auf jede Prozessstufe abgestimmt ist – Reinigungszugänge und einen realistischen Wartungsplan – Schutzvorrichtungen und Energiekontrollverfahren für die routinemäßige Reinigung

Informationen der OSHA zu brennbarer Staub Und Maschinenschutz kann dazu beitragen, grundlegende Erwartungen an das Staubmanagement und die Planung sicherer Instandhaltungsarbeiten zu formulieren.

Stufe 4 (optional): Herstellung von Gummipulver

Die Pulverherstellung erfordert ein anderes Betriebsverfahren und oft spezielle Mahlanlagen sowie eine strengere Staubkontrolle. Projekte entscheiden sich für Pulver, wenn der Endmarkt dies verteuert und wenn die höheren Anforderungen an Wartung und Prozesskontrolle erfüllt werden können.

Referenz zur Energycle-Reifenrecyclinglinie: Zerkleinerungsmühle für das Recycling von Reifengummi

Checkliste für Käufer von Reifengranulatorprojekten

- Was ist das Zielprodukt (Chips, Krümel, Pulver) und wer kauft es?

- Welcher Verunreinigungsgrad ist für Stahl und Fasern zulässig?

- Welche Reifenmischung (Pkw, Lkw, OTR) und in welcher Menge werden Sie verarbeiten?

- Welche Standortbeschränkungen bestehen (Lärm, Staub, Genehmigungen, Stromversorgung, Platz)?

- Welchen Serviceplan werden Sie für Verschleißteile an Messer und Sieb verwenden?

Wenn Sie Ihr Zielprodukt und Ihre Rohstoffe mitteilen, kann Energycle Ihnen bei der Konfiguration des gestaffelten Systems über seine Kontaktseite.

Spezifikationen, die vor der Angebotsanfrage definiert werden sollten

| Spezifikationsartikel | Warum es wichtig ist | Was ist zu definieren? |

|---|---|---|

| Reifenmischung | Drahtbelastung und Verschleiß unterscheiden sich je nach Reifentyp | Pkw vs. Lkw vs. Fernverkehr; Vorgehensweise bei der Wulstentfernung; zu erwartende Kontamination |

| Zielprodukt | Definiert Bildschirme und Trennbereiche | Chips vs. Krümel vs. Pulver; Zielgrößenbereich; Übergrößenzulage |

| Stahl- und Fasergrenzen | Antriebsmagnet und Lufttrennung | Zulässiger Stahl- und Faserüberschuss; wie die Abnahme gemessen wird |

| Durchsatz und Arbeitszyklus | Bestimmt Dimensionierung und Ersatzteile | kg/h-Zielwert und Schichten/Tag; Spitzenlasten vs. Durchschnittslasten |

| Standortbeschränkungen | Blockiert oft Projekte nach dem Kauf | Lärm-/Staubgrenzwerte, Stromversorgung, Platzbedarf, Hebevorrichtung |

Häufig gestellte Fragen (FAQ) (Echte Fragen zum Beschaffungsprozess)

Benötige ich einen Reifenentgrater für Pkw-Reifen oder nur für Lkw-Reifen?

Es hängt von Ihrer Reifenmischung, dem gewünschten Durchsatz und der Stoßbelastungstoleranz Ihrer nachgelagerten Anlagen ab. Ein Entwulstungsgerät kann die Auswirkungen von Wulstdrahtereignissen, die Messer und Siebe beschädigen, reduzieren und die Zuführstabilität verbessern, verursacht jedoch zusätzliche Investitionskosten und einen zusätzlichen Arbeitsschritt. Bitten Sie Lieferanten, dies anhand eines vergleichbaren Referenzfalls zu begründen: Reifentypen, Vorverarbeitungsschritte und Konfiguration des nachgelagerten Granulators. Wenn Ihre Kundenspezifikation einen sehr geringen Stahlabrieb vorschreibt, spricht mehr für ein vorgelagertes Drahtmanagement. Die richtige Antwort beinhaltet einen Vergleich der Ausfallzeiten und des Verschleißes von Teilen mit und ohne Entwulstungsgerät.

Wie viele Magnetabscheidestufen benötige ich tatsächlich?

Für sauberes Gummigranulat sind in der Regel mehrere Durchgänge erforderlich. Stahl wird nicht beim ersten Schnitt vollständig entfernt; die Freisetzung erfolgt mit zunehmender Korngröße. Mehrstufige Magnete entfernen Stahl an verschiedenen Stellen und schützen nachgelagerte Anlagen. Fragen Sie Lieferanten, wo die Magnete platziert werden (vor und nach wichtigen Schneidschritten), wie sie gereinigt werden und welchen Stahlgehalt sie im Endprodukt nachweisen können. Erkundigen Sie sich auch, was bei plötzlichen Stahlspitzen passiert (z. B. durch gemischte Reifentypen oder verunreinigtes Material). Die richtige Antwort ist eine messbare Ausgabespezifikation, nicht die Aussage “Wir verwenden einen Magneten”.“

Was ist der häufigste Grund dafür, dass Projekte mit Gummigranulat die Qualitätsziele verfehlen?

Fehlende Annahmen bezüglich Kontamination und Trennung. Käufer konzentrieren sich oft auf die Leistung des Granulators und ignorieren, dass die Faserentfernung und die stabile Siebung die Produktreinheit bestimmen. Bei zu hohem Fasergehalt oder breiter Partikelgrößenverteilung lehnen Kunden Lieferungen ab oder fordern Preisnachlässe. Verlangen Sie einen definierten Abnahmetest für Stahl und Fasern und lassen Sie sich den Nachweis vergleichbarer Anlagen zeigen. Verlangen Sie außerdem einen Plan für die Staub- und Feinstaubbehandlung; Feinstaub kann Fasern enthalten und bei unzureichender Dimensionierung des Luftsystems zu Problemen bei der Reinigung und Sicherheit führen. Qualität ist das Ergebnis eines Gesamtsystems, nicht einer einzelnen Maschinenfunktion.

Wann ist es sinnvoll, eine Pulverstufe einzuführen?

Setzen Sie Pulver nur dann ein, wenn Sie einen Abnehmer haben, der dafür bezahlt, und Ihr Werk die zusätzlichen Prozesskontrollen bewältigen kann. Die Pulverproduktion erfordert in der Regel ein saubereres Aufgabematerial, mehr Siebung/Klassierung und eine strengere Staubkontrolle als die Krümelproduktion. Außerdem erhöht sie den Verschleiß- und Wartungsaufwand. Bevor Sie ein Pulvermodul erwerben, definieren Sie die Pulverspezifikation mit dem Abnehmer (Partikelgrößenverteilung und Verunreinigungsgrenzwerte) und bestätigen Sie anschließend den Referenzfall des Lieferanten mit ähnlichen Spezifikationen. Ohne einen festen Abnehmer wird Pulver oft zu einem Kostenfaktor anstatt zu einer Wertsteigerung.

Wo finde ich Brancheninformationen zu Altreifenmärkten?

Für den US-Kontext bietet die Übersicht der EPA zu Altreifen einen guten Ausgangspunkt für die Einteilung in Programme und Endverwendungskategorien. Branchenberichte erfassen zudem, wie Altreifenmengen von den Endverbrauchermärkten abgenommen werden; die USTMA veröffentlicht Berichte zum Altreifenmanagement, die Ihnen helfen können, Marktannahmen vor der Anlagendimensionierung auf Plausibilität zu prüfen. Diese Quellen wählen Ihre Maschine nicht für Sie aus, aber sie helfen Ihnen, den Aufbau einer Produktionslinie für einen nicht existierenden Markt zu vermeiden. (Quellen: Überblick der US-Umweltbehörde (EPA) über Altreifen Und USTMA-Bericht 2023 über das Ende der Lebensdauer von Reifen, Seite)