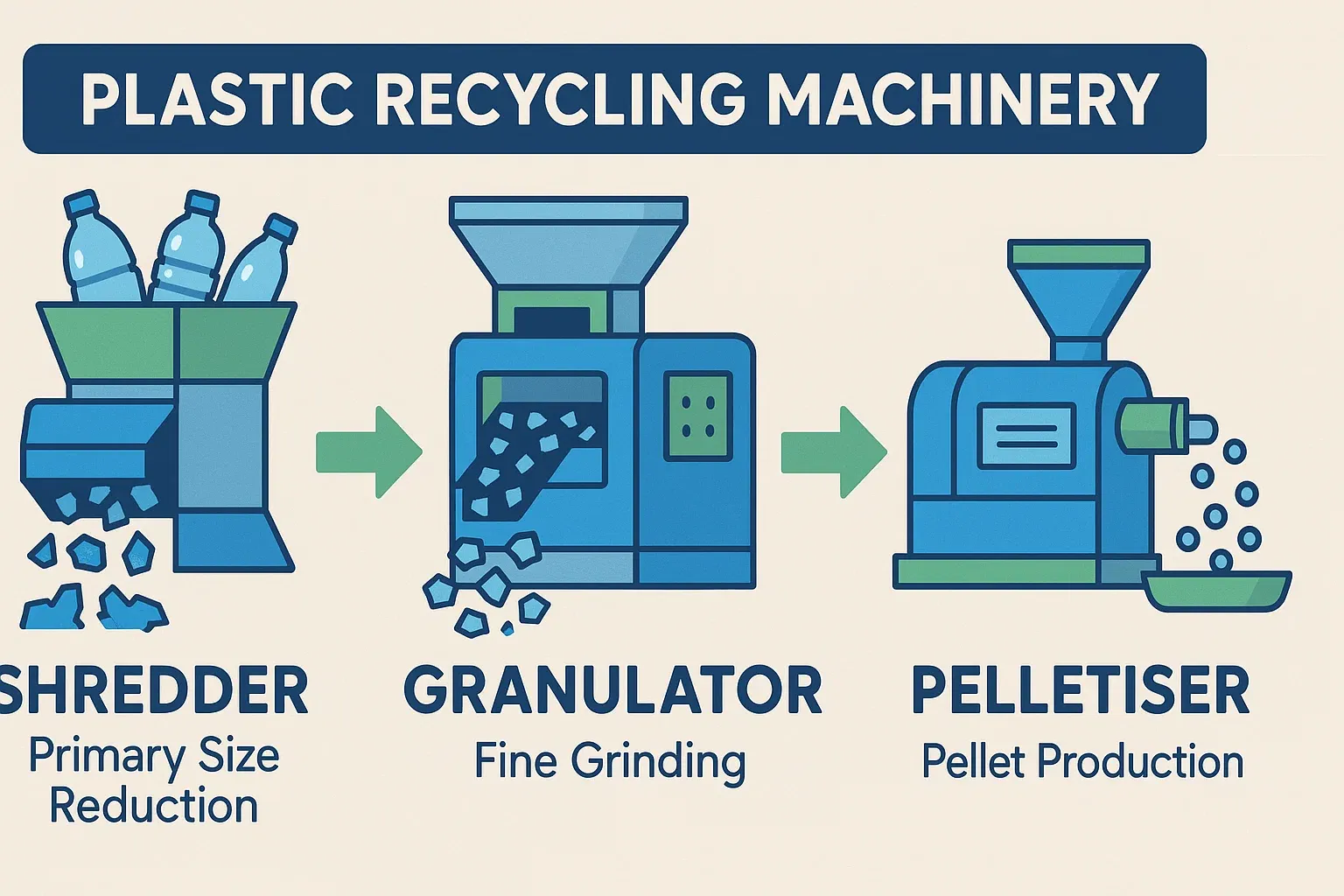

Eine Recyclinganlage ist eine Kaskade der Zerkleinerung. Der Versuch, ein ganzes Rohr zu granulieren, würde die Maschine zerstören. Der Versuch, verschmutzte Flocken zu extrudieren, würde das Sieb verstopfen. Dieser Leitfaden erläutert die technische Hierarchie der Zerkleinerung. Primär, Sekundär, Und Tertiär Verarbeitung.

Zugehörige Ausrüstung: integrierte Zerkleinerungs- und Granuliermaschine, Einwellen-Häcksler.

1. Primäre Reduktion: Der Schredder (Verhältnis 20:1)

- Eingang: Alles (Ballen, Entlüftung, Rohre, Paletten).

- Mechanismus: Scheren. Niedrige Drehzahl (60-80 U/min) + hohes Drehmoment.

- Rolle: Zur Herstellung eines handhabbaren, “fließfähigen” Chips (40-60 mm).

- WarumMan kann kein 1 Meter langes Rohr in einen Granulator einführen. Der Zerkleinerer dient als “Vorkonditionierer”.”

- Schwachstelle: Trampmetall. (Erfordert einen Überbandmagneten).

2. Sekundäre Reduktion: Der Granulator (Verhältnis 5:1)

- EingangZerkleinerte Chips (sauber oder schmutzig).

- Mechanismus: Scherenschnitt. Hohe Drehzahl (400-600 U/min).

- Rolle: Um einen gleichmäßigen “Nachschliff” (8-12 mm) zu erzeugen.

- WarumWaschmaschinen benötigen kleine Partikel für eine effektive Reinigung (Reibung). Extruder benötigen eine gleichmäßige Schüttdichte für ein konsistentes Schmelzverhalten.

- SchwachstelleStarke Stöße. Der Rotor mit seiner hohen Massenträgheit wird explodieren, wenn er auf einen massiven Bolzen trifft.

3. Tertiärverarbeitung: Der Pelletierer (Verhältnis 1:1)

- Eingang: Sauber, trocken, Mahlgut/Flocken.

- Mechanismus: Plastifizierung (Schmelzen + Filtration + Entgasung).

- Rolle: Um ein jungfräuliches “Pellet” (3 mm) herzustellen.

- Warum:

- FiltrationEs ist der einzige Schritt, bei dem nicht schmelzende Verunreinigungen (Holz, Papier, Aluminium) mittels eines Laserfilters entfernt werden.

- EntgasungDurch die Vakuumentlüftung werden flüchtige Stoffe (Tinte, Feuchtigkeit) entfernt, die Blasen verursachen.

- FließfähigkeitSpritzgießmaschinen können kein leichtes, flockiges Mahlgut verarbeiten; sie benötigen dichte Pellets.

Vergleichsmatrix

| Besonderheit | Aktenvernichter | Granulator | Pelletierer |

|---|---|---|---|

| Geschwindigkeit | Langsam (80 U/min) | Schnell (500 U/min) | Variable (Schraube) |

| Drehmoment | Massiv | Mäßig | Mäßig |

| Lärm | 80-85 dB | 95-100 dB | 80 dB |

| Ausgabe | 50-mm-Chips | 10-mm-Absplitterung | 3-mm-Pellet |

| Wartung | Niedrig (Messer drehen) | Hoch (täglich schärfen) | Medium (Bildschirme) |

Systementwurfsregeln

40-mm-Regel

Geben Sie niemals Material mit einer Größe von $ > 40 mm$ in einen Standardgranulator. Dadurch verschleißen die Messer exponentiell schneller. Verwenden Sie stattdessen einen Schredder.

Die Schüttdichtekurve

- Baled Film: 200 kg/m³.

- Zerkleinerter Film: 300 kg/m³.

- Verdichteter/Granulierter Film: 400 kg/m³.

- Pelletierter Film: 800 kg/m³.

Eine höhere Schüttdichte reduziert die Lager- und Transportkosten.

Referenzen

[1] “Größenreduzierung von Kunststoffen”,” Gesellschaft der Kunststoffingenieure. Größenreduzierung von Kunststoffen

[2] “Leitfaden für Extrusionsprozesse”,” Battenfeld-Cincinnati. Extrusionsverarbeitungsleitfaden