Guide technique · Sélection des matériaux de la lame

SKD-11 vs D2 vs DC53 vs 55SiCr : Quel est le meilleur acier pour lames de broyeurs de plastique ?

Le choix du matériau des lames influe directement sur l'efficacité de coupe, la durée de vie, la consommation d'énergie et les temps d'arrêt lors du recyclage des plastiques. Ce guide compare quatre aciers couramment utilisés pour les lames : SKD-11 (équivalent D2), D2, DC53 et 55SiCr. Il vous permettra ainsi de sélectionner le matériau le plus adapté à votre type de plastique, à son niveau de contamination et à vos conditions d'utilisation.

Pourquoi le matériau de la lame est important

Dans les broyeurs et concasseurs de plastique, les lames sont soumises à une abrasion continue, à des chocs, à une accumulation de chaleur et à une contamination métallique occasionnelle. Un acier inadapté se traduit généralement par une usure rapide des lames, des ébréchures, un affûtage fréquent, une granulométrie instable et une consommation d'énergie accrue. Choisir la bonne nuance d'acier améliore la disponibilité de la machine et réduit le coût total par tonne traitée.

Règle générale : Les plastiques soumis à une forte abrasion privilégient la résistance à l'usure. Les fluides soumis à des chocs importants ou contaminés exigent une plus grande robustesse.

Recommandations rapides

Idéal pour les matériaux abrasifs

D2 / SKD-11 pour une longue durée de vie dans les plastiques rigides et les flux abrasifs (par exemple, les plastiques chargés, les broyés sales).

Meilleur équilibre (usure + robustesse)

DC53 lorsque vous avez besoin à la fois de résistance à l'usure et de robustesse aux chocs (plastiques mixtes, PVC, caoutchouc/alimentation variable).

Idéal pour les charges de choc/d'impact

55SiCr pour les conditions avec des impacts soudains, des vibrations ou des inclusions dures fréquentes — souvent utilisé lorsque la robustesse est prioritaire.

Meilleur point de départ

Si vous n'êtes pas sûr, commencez par DC53 Pour les flux mixtes, optimisez ensuite après les données d'usure et les intervalles d'affûtage.

Les performances finales dépendent également de la géométrie des lames, du traitement thermique, du jeu, de la vitesse du rotor et du type de broyeur ou concasseur. Un acier de haute qualité ne peut compenser un mauvais réglage de la coupe.

Tableau comparatif des matériaux

| Acier de qualité | résistance à l'usure | Dureté | Meilleurs cas d'utilisation | plastiques typiques |

|---|---|---|---|---|

| SKD-11 (Famille D2) | Très haut | Moyen | Longue autonomie, tranchant stable | ABS, PS, PA/nylon, broyé rigide |

| D2 | Très haut | Moyen | Matériaux abrasifs/sales, plastiques chargés | Plastiques chargés en fibres de verre, mélange de plastiques rigides et résistants, broyés |

| DC53 | Haut | Haut | Meilleur équilibre pour une matière première variable | PVC, plastiques mélangés, caoutchouc, flux irréguliers |

| 55SiCr | Moyen | Très haut | Conditions à fort impact, charges de choc | Plastiques plus souples, cours d'eau contaminés par les impacts |

Note: “Le terme ” meilleur » dépend de la nature de vos déchets. Une lame très résistante sur des plastiques rigides et propres risque de s'ébrécher sur des déchets mixtes très abrasifs.

Profils de matériaux

SKD-11 (souvent comparé au D2)

- Force: excellente résistance à l'usure et maintien stable du tranchant.

- Idéal pour : longues campagnes sur plastiques rigides avec alimentation constante.

- Attention : peut s'écailler si la matière première subit des chocs violents fréquents ou contient des inclusions métalliques.

D2

- Force: très haute résistance à l'usure, notamment en conditions abrasives.

- Idéal pour : matériaux abrasifs/sales et plastiques chargés (par exemple, contenant des fibres de verre).

- Attention : résistance moyenne ; privilégier un dégagement adéquat et un contrôle de la contamination.

DC53

- Force: Bon équilibre entre résistance à l'usure et robustesse.

- Idéal pour : plastiques mélangés, PVC et matières premières variables là où se produisent les impacts.

- Attention : Les performances dépendent fortement du traitement thermique et d'une configuration de fonctionnement stable.

55SiCr

- Force: absorption des chocs et résistance élevées aux impacts.

- Idéal pour : applications où l'écaillage est le principal mode de défaillance.

- Attention : résistance à l'usure généralement plus faible ; peut nécessiter un affûtage plus fréquent dans les jets abrasifs.

Comment choisir la bonne lame

1) Type et dureté du plastique

Les plastiques rigides et les polymères techniques privilégient généralement la résistance à l'usure. Les plastiques plus souples peuvent tolérer une dureté moindre, mais doivent présenter une bonne résistance aux chocs.

2) Abrasifs et contamination

La fibre de verre, les charges minérales, le sable/la terre et les cours d'eau sales usent rapidement les bords ; privilégiez le D2/SKD-11 ou le DC53 en fonction des impacts.

3) Charges d'impact

Les inclusions dures et l'alimentation irrégulière peuvent ébrécher les lames ; privilégiez la robustesse (DC53 ou 55SiCr) et renforcez le contrôle de la contamination.

4) Taille et débit de sortie

Un débit élevé augmente la chaleur et la charge. Assurez-vous que la nuance d'acier corresponde à votre cycle de service et à vos intervalles de maintenance.

Approche pratique : Pour le traitement de plastiques mixtes, privilégiez le DC53. Pour le traitement de plastiques chargés d'abrasifs, optez pour le D2/SKD-11. En cas d'écaillage prédominant, envisagez le 55SiCr.

Conseils pour prolonger la durée de vie de la lame

- Contrôler la contamination : Enlever les métaux et les pierres en amont chaque fois que cela est possible.

- Maintenir le dégagement : Un écartement incorrect des lames accélère l'usure et augmente la consommation d'énergie.

- Respectez les intervalles d'affûtage appropriés : Évitez d'utiliser des lames complètement émoussées ; cela augmente la chaleur et le risque de déformation.

- Adapter la vitesse du rotor au matériau : Une vitesse trop élevée augmente la chaleur ; une vitesse trop faible peut augmenter les contraintes d'impact.

- Données d'usure enregistrées : Surveillez le tonnage entre les affûtages pour sélectionner la meilleure qualité pour votre flux.

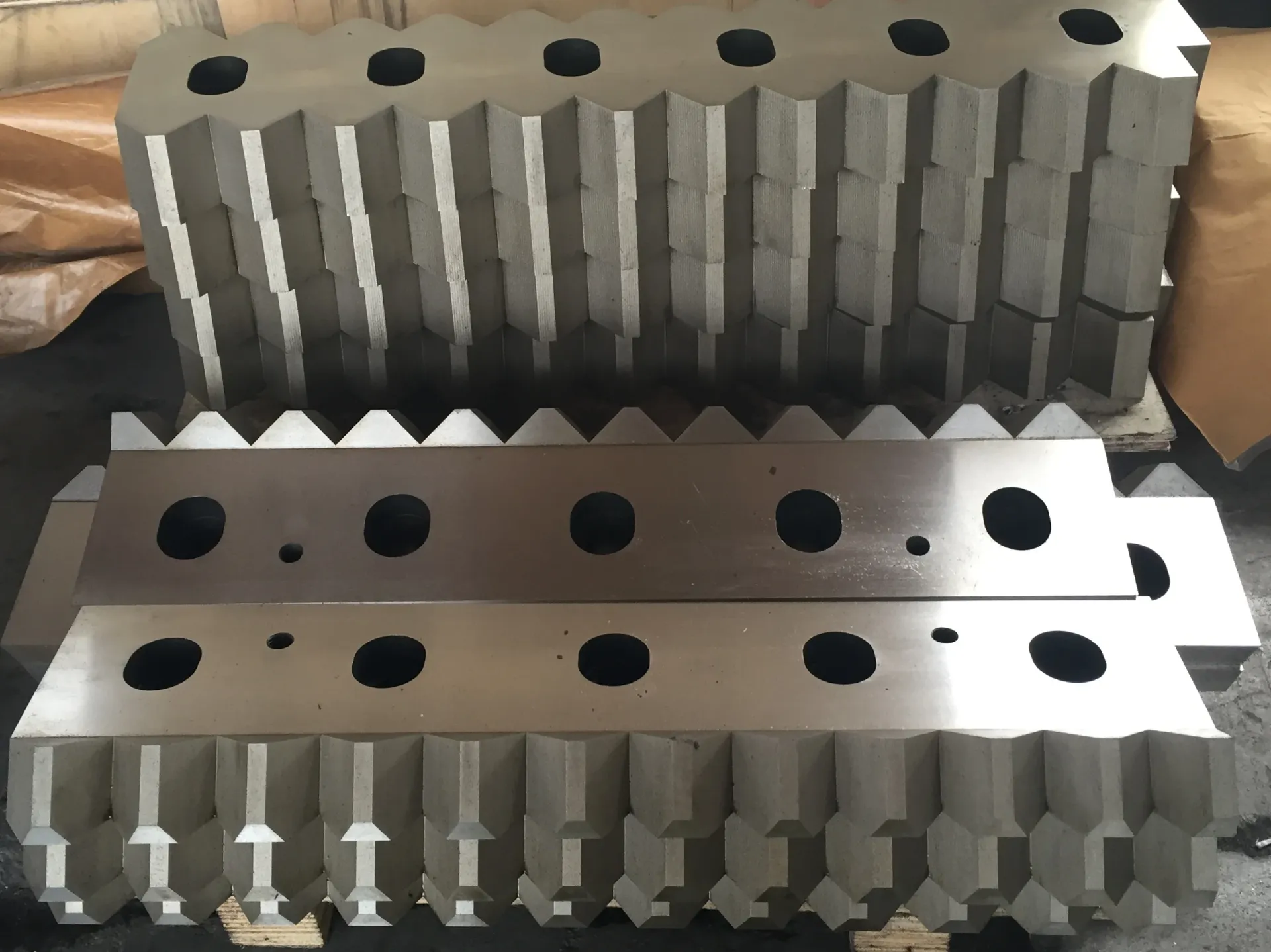

Quels broyeurs utilisent ces lames ?

Ces matériaux de lames sont couramment utilisés dans les broyeurs à un arbre, les broyeurs à deux arbres et les concasseurs de plastique traitant les plastiques rigides, les films, les sacs tissés, les tuyaux et les flux de déchets mixtes. Le choix du matériau le plus adapté dépend de l'application et de la conception de la machine.

Découvrez ici les modèles et applications des broyeurs de plastique : Broyeurs de plastique.

Foires aux questions (FAQ)

Le SKD-11 est-il identique au D2 ?

Ce sont des aciers à outils très similaires, souvent comparés dans l'industrie. Leurs performances dépendent du traitement thermique, de la dureté cible et de la géométrie de coupe.

Quel acier de lame est le meilleur pour le PVC ?

Le DC53 est couramment choisi pour le PVC et les flux mixtes car il offre un bon équilibre entre résistance à l'usure et robustesse dans des conditions variables.

Pourquoi les lames s'ébrèchent-elles même avec de l'acier “ dur ” ?

L’écaillage est généralement dû à un problème de ténacité/d’impact : inclusions dures, contamination métallique, jeu incorrect ou charges d’impact excessives.

Parlez à un ingénieur

Les performances des lames dépendent du type de plastique, de sa contamination, du débit et de la configuration de la machine. Si vous nous fournissez des photos de votre matériau, la granulométrie cible et le modèle de votre broyeur ou concasseur, l'équipe Energycle pourra vous recommander l'acier de lame le plus adapté et un intervalle de maintenance optimal pour garantir la disponibilité de la machine.

Pour vous recommander la qualité de lame appropriée, veuillez inclure :

- Type de plastique et photos (propre ou sale, agents de remplissage, étiquettes, risque lié aux métaux)

- Capacité cible (kg/h) et heures de fonctionnement/jour

- Type de machine (mono-arbre, bi-arbre, concasseur) et modèle

- Taille et écran de sortie cibles (le cas échéant)