Het geheim van de granulator: hoe de zeefgrootte uw plasticproductie beïnvloedt

Voor inkopers, ingenieurs en technici in de kunststofindustrie is inzicht in elk onderdeel van uw apparatuur essentieel om de productie te optimaliseren. Een vaak onderschat element in een kunststof granulator is het scherm. De grootte ervan is niet zomaar een klein detail; het is een cruciale factor die direct van invloed is op de kwaliteit, consistentie en geschiktheid van uw gegranuleerde plastic.

De plastic granulator begrijpen: een snelle opfriscursus

Voordat we dieper ingaan op de details van schermformaten, kijken we nog even kort naar wat een kunststof granulator In de kern is een granulator (ook wel een grinder genoemd) ontworpen om plastic afval – zoals gietkanalen, gietkanalen, afgekeurde onderdelen of grotere plastic voorwerpen – te verkleinen tot kleinere, beter hanteerbare en vaak herbruikbare deeltjes, ook wel maalgoed of granulaat genoemd.

Illustratieve workflow van een kunststofgranulator:

1. Kunststoftoevoer (invoer) → 2. Snijkamer (rotor met messen) → 3. Zeef (maatvoering) → 4. Gegranuleerd kunststof (uitvoer)

Het plastic wordt in een snijkamer gevoerd, waar roterende en stationaire messen het materiaal knippen en snijden. Zodra de stukjes klein genoeg zijn, passeren ze een zeef met gaten van specifieke grootte, die de maximale grootte van het uiteindelijke granulaat bepalen.

De cruciale rol van het scherm in een kunststofgranulator

Het scherm in een kunststof granulator Werkt als poortwachter. Het is een geperforeerde metalen plaat of plaat die zich onder de snijkamer bevindt. De belangrijkste functies zijn:

- Het bepalen van de uiteindelijke deeltjesgrootte: De diameter van de gaten in de zeef bepaalt de maximale grootte van de korreldeeltjes. Het materiaal blijft in de snijkamer totdat het klein genoeg is om door deze perforaties te gaan.

- Zorgen voor uniformiteit van deeltjes: Een goed gekozen zeef zorgt voor de productie van consistenter en uniformer granulaat, wat van groot belang is voor veel vervolgprocessen zoals spuitgieten of extruderen.

Zonder het juiste scherm kunt u eindigen met materiaal dat te groot, te klein, te inconsistent of met te veel fijnstof is. Dit kan allemaal een negatieve invloed hebben op uw verdere werkzaamheden en de productkwaliteit.

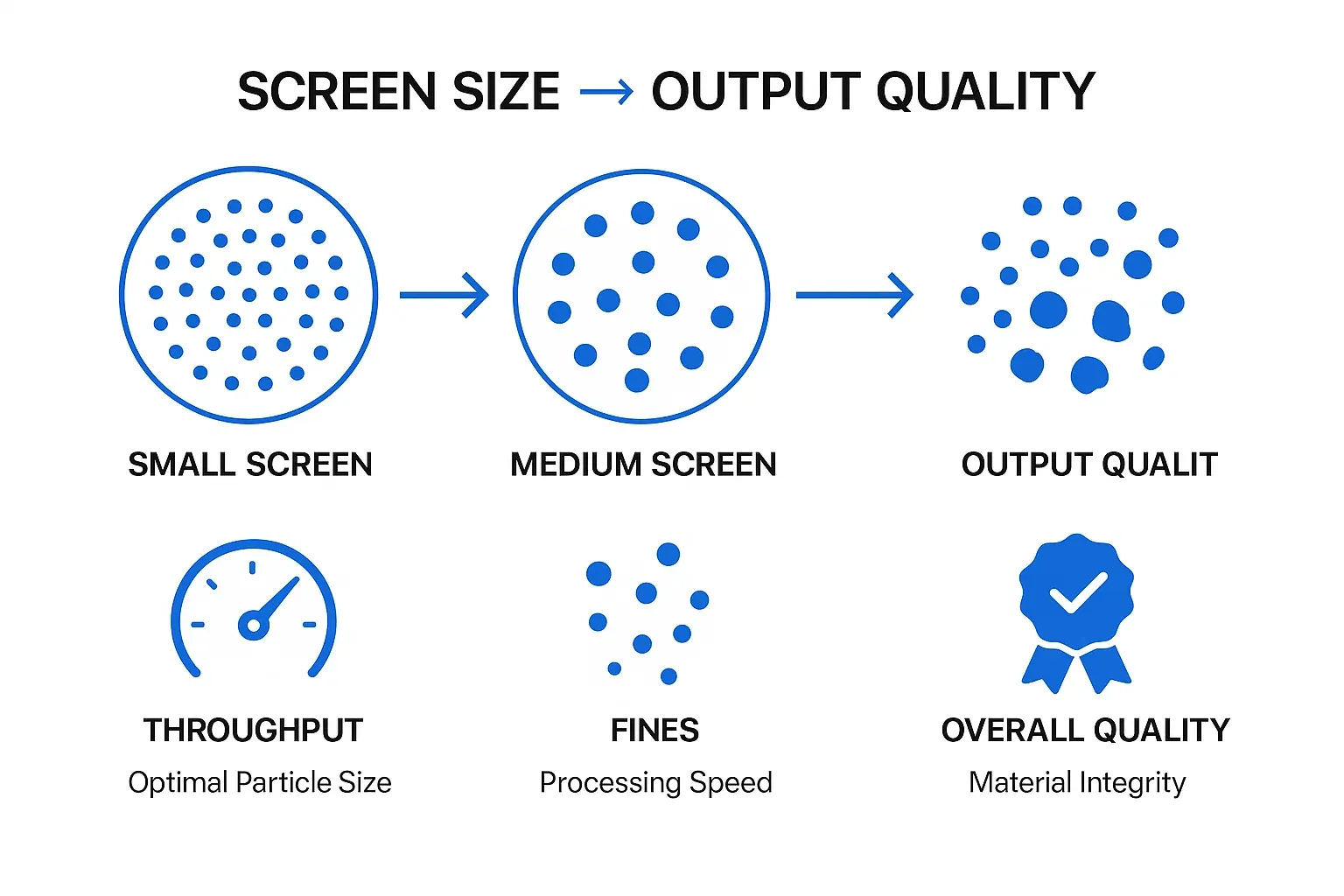

Hoe schermformaat direct van invloed is op de kwaliteit van de output

De keuze van de diameter van het zeefgat is een kwestie van afweging. Laten we eens kijken naar de belangrijkste manieren waarop de zeefgrootte de output beïnvloedt:

Deeltjesgrootte en uniformiteit

Dit is het meest directe effect.

- Kleinere gaagaten (bijv. 4-6 mm): Produceer kleinere, vaak uniformere korrels. Dit is over het algemeen wenselijk voor toepassingen die fijn, consistent maalgoed vereisen dat gelijkmatig smelt en vloeit, zoals complex spuitgieten. Dit kan echter de doorvoer verminderen en de kans op fijne deeltjes vergroten.

- Grotere gaasgaten (bijv. 8-12 mm+): Resulteert in grotere korrels. Dit kan acceptabel of zelfs wenselijk zijn voor minder veeleisende toepassingen of wanneer het maalgoed in lagere verhoudingen met nieuw materiaal wordt gemengd. De doorvoer is doorgaans hoger.

Het doel is om de kleinste praktische deeltjesgrootte die uw downstream-proces efficiënt kan verwerken, zonder dat er onnodig veel fijnstof ontstaat of de doorvoersnelheid onnodig in gevaar komt.

Doorvoer en efficiëntie

Met doorvoer wordt de hoeveelheid materiaal bedoeld die een granulator per tijdseenheid kan verwerken (bijv. kg/uur).

- Grotere schermen: Zorgen doorgaans voor een hogere doorvoer omdat het materiaal de snijkamer sneller kan verlaten.

- Kleinere schermen: Kan de doorvoer verminderen, omdat het materiaal meerdere keren moet worden gesneden om de gewenste grootte te bereiken voor de kleinere gaten. Dit betekent dat deeltjes langer in de snijkamer blijven.

Het is een afweging: geeft u prioriteit aan fijnere, meer uniforme deeltjes ten koste van de verwerkingssnelheid, of is een hogere doorvoer met iets grotere/minder uniforme deeltjes acceptabel?

Boetegeneratie en materiaalintegriteit

"Fijn" bestaat uit zeer kleine deeltjes of stof. Overmatige fijnstof is over het algemeen ongewenst omdat het:

- Veroorzaken problemen in transport- en toevoersystemen.

- Veroorzaken inconsistente smelting en verwerking in machines zoals extruders of spuitgietmachines.

- Vormen een stofgevaar op de werkplek.

- Vertegenwoordigen materieel verlies.

Hoewel het contra-intuïtief is, zeer kleine schermen, vooral bij brosse kunststoffen, kan soms leiden tot meer fijn materiaal. Dit komt doordat het materiaal herhaaldelijk wordt geraakt door de messen terwijl het door de kleine gaatjes probeert te komen, waardoor het mogelijk in stof breekt in plaats van netjes wordt gesneden. Omgekeerd kan een te groot scherm het materiaal mogelijk niet voldoende verkleinen, wat leidt tot te grote deeltjes die ook problemen veroorzaken. Het type kunststof speelt hierbij ook een belangrijke rol; flexibele kunststoffen gedragen zich anders dan stijve of brosse kunststoffen.

Energieverbruik en warmteopbouw

Het verwerken van materiaal via kleinere zeefgaten kan potentieel leiden tot:

- Verhoogd energieverbruik: De motor moet harder en langer werken om de deeltjes te verkleinen tot een kleiner formaat.

- Hogere hitteopbouw: Meer snijbewegingen en wrijving in de kamer genereren meer warmte. Bij warmtegevoelige kunststoffen (zoals PVC of PET in zekere mate) kan overmatige hitte leiden tot materiaaldegradatie, waardoor de eigenschappen veranderen of verkleuring optreedt.

Een goed machineontwerp, scherpe messen en de juiste zeefkeuze kunnen deze problemen verminderen. Sommige granulatoren bieden ook functies zoals waterkoeling voor de snijkamer.

Visualisatie van prestaties: schermgrootte versus belangrijkste statistieken

Om deze relaties beter te illustreren, kunt u de volgende algemene trends in overweging nemen (de werkelijke prestaties variëren afhankelijk van het materiaal, het type machine en de staat van het mes):

| Grootte van het schermgat | Typische deeltjesgrootte | Relatieve doorvoer | Boetepotentieel (materiaalafhankelijk) | Typische toepassing |

|---|---|---|---|---|

| Klein (bijv. 4-6 mm) | Fijn, Uniform | Lager | Matig (kan hoger zijn bij brosse kunststoffen) | Hoge precisie-gieten, hoge %-herslijpbaarheid |

| Middelgroot (bijv. 6-10 mm) | Gemiddeld, redelijk uniform | Medium | Over het algemeen laag tot matig | Universele vormgeving, extrusie |

| Groot (bijv. 10-15 mm+) | Grof, minder uniform | Hoger | Laag (maar deeltjes zijn groter) | Vermindering van grofvuil, laag %-maalgoedverbruik |

Deze tabel geeft een vereenvoudigd overzicht. Voer altijd testen uit met uw specifieke materiaal en toepassing om de optimale zeefgrootte te bepalen.

Het kiezen van het optimale schermformaat: belangrijke overwegingen

Het juiste scherm voor uw computer selecteren kunststof granulator houdt in dat er rekening wordt gehouden met verschillende factoren:

- Materiaalsoort: Broze kunststoffen (bijv. PS, SAN) kunnen versplinteren en meer fijn materiaal produceren bij zeer kleine zeven. Zachtere, meer rekbare kunststoffen (bijv. PE, PP) zijn mogelijk vergevingsgezinder, maar kunnen ook smeren of smelten als er te veel hitte wordt gegenereerd.

- Gewenste uitvoerkwaliteit: Wat is de maximaal acceptabele deeltjesgrootte voor uw downstreamproces? Hoe uniform moeten de korrels zijn?

- Downstream-toepassing:

- Spuitgieten: Vaak zijn fijnere, uniforme korrels (bijv. 4-8 mm) nodig voor consistent smelten en vloeien.

- Extrusie: Vaak worden iets grotere of minder uniforme deeltjes (bijv. 6-10 mm) getolereerd, maar consistentie is nog steeds belangrijk.

- Recycling/herverwerking: De eisen lopen sterk uiteen. Als het als maalgoed wordt verkocht, heeft de koper specificaties.

- Doorvoervereisten: Hoeveel materiaal moet u per uur verwerken? Weeg dit af tegen de gewenste deeltjesgrootte.

- Percentage van het gebruikte maalgoed: Als u een hoog percentage nieuw maalgoed gebruikt, wordt doorgaans de voorkeur gegeven aan een consistenter en fijner granulaat.

- Staat van de messen: Scherpe messen zijn cruciaal. Botte messen zullen het materiaal pletten en scheuren in plaats van het netjes te snijden, wat leidt tot meer fijne deeltjes en een hoger energieverbruik, ongeacht de grootte van het zeef.

Conclusie: een kleine keuze met grote impact

Het scherm in uw kunststof granulator is veel meer dan alleen een metalen plaat met gaten. Het is een cruciaal onderdeel dat de eigenschappen van uw gegranuleerde materiaal aanzienlijk bepaalt. Door te begrijpen hoe verschillende zeefgroottes de deeltjesgrootte, uniformiteit, doorvoer, de productie van fijn materiaal en het energieverbruik beïnvloeden, kunt u weloverwogen beslissingen nemen om optimaliseer uw granulatieproces.

Raadpleeg altijd de fabrikant van uw granulator of een expert in materiaalverwerking als u het niet zeker weet. Experimenteren met verschillende zeefgroottes (indien haalbaar) voor uw specifieke materialen en toepassingen kan leiden tot aanzienlijke verbeteringen in de outputkwaliteit en algehele operationele efficiëntie. Onthoud dat de juiste zeefkeuze ervoor zorgt dat uw maalgoed een waardevolle aanwinst is, en geen hoofdpijn voor de verwerking.

Wilt u meer informatie over kunststofgranulatoren of heeft u deskundig advies nodig? Ontdek ons assortiment plastic granulatoren hier of neem vandaag nog contact op met ons technische team.