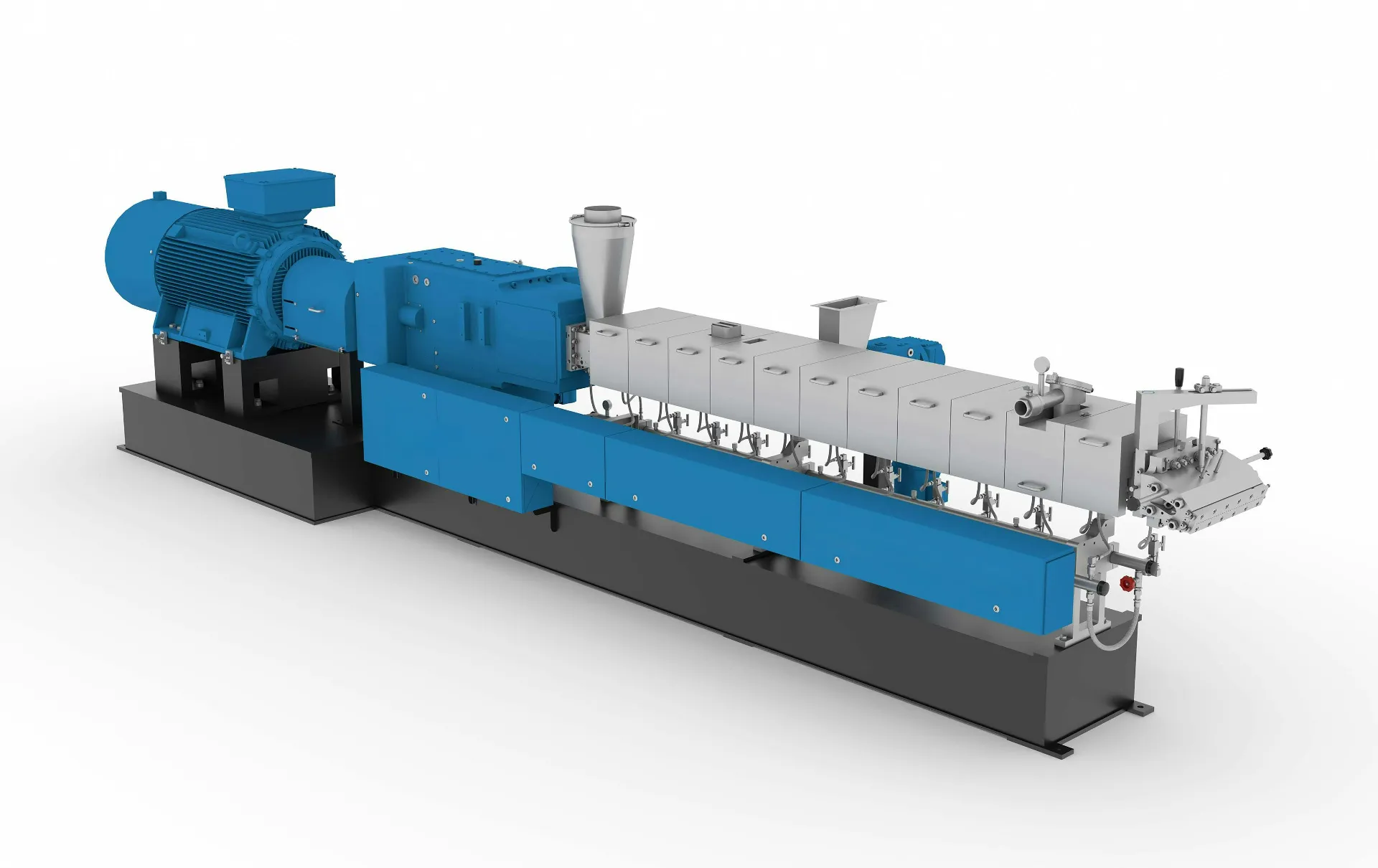

Doppelschnecken-Extrudersystem

Eine zuverlässige, modulare Plattform mit gleichlaufenden Doppelschnecken für stabiles Schmelzen, Fördern und kontinuierliches Extrudieren – ideal für Profile, Rohre, Platten und die allgemeine Polymerverarbeitung.

Angebot anfordernStabile Tagesproduktion

Dies ist ein universell einsetzbares Doppelschneckenextrudersystem, das auf zuverlässige Extrusionsleistung und einfache Wartung ausgelegt ist. Für intensives Mischen, Entgasen, Filtrieren und Granulieren (eine komplette Compoundieranlage) wählen Sie stattdessen eine dedizierte Compoundier- und Granulieranlage.

Hauptmerkmale

Modulares “Baustein”-Design

Flexible Schneckenelemente und modulare Zylinder ermöglichen die Anpassung des Extruders an Ihre Material- und Produktanforderungen.

Getriebeoptionen

Mehrere Drehmomentreihen (von Standard bis Hochdrehmoment) mit optionaler Sicherheitskupplung für einen stabilen Langzeitbetrieb.

Selbstreinigende Schrauben

Die Vollmaschenschneckenkonstruktion reduziert Rückstände und trägt dazu bei, lokale Überhitzung während der kontinuierlichen Extrusion zu vermeiden.

Präzise Temperaturregelung

Unabhängige Heizzonen tragen zur Aufrechterhaltung einer stabilen Schmelzviskosität und gleichbleibender Produktabmessungen bei.

Unterstützung bei der Fütterung und Dosierung

Kompatibel mit volumetrischen und gravimetrischen Dosierern sowie Haupt-/Seitendosierkonfigurationen.

Wartungsfreundlich

Austauschbare Legierungseinsätze und funktionale Laufabschnitte vereinfachen die Wartung und reduzieren Ausfallzeiten.

Wie es funktioniert

- Fütterung: Pellets/Pulver werden über den Hauptbehälter zugeführt; eine seitliche Zufuhr ist bei Bedarf möglich.

- Schmelzen und Plastifizierung: Die Doppelschnecken erhitzen und schmelzen das Material mit stabiler Temperaturzonierung.

- Mischen & Fördern: Das Material wird unter Aufrechterhaltung eines gleichmäßigen Schmelzflusses zur Düse transportiert.

- Entlüftung (optional): Entfernen Sie Feuchtigkeit und flüchtige Bestandteile für eine sauberere Extrusion und weniger Oberflächenfehler.

- Werkzeugumformung: Die Schmelze wird durch eine Düse zu Profilen, Rohren, Blechen oder anderen Produkten geformt.

- Weiterverarbeitung: Kalibrierung/Kühlung, Transport und Schneiden sind gemäß Ihrer Produktlinie integriert.

Typische Anwendungen

Profile & WPC

PVC- und WPC-Profile für Baumaterialien und Industriekomponenten.

Rohrextrusion

Stabile Schmelzeförderung für PVC/PE-Rohrsysteme mit nachgelagerter Kalibrierung und Abtransport.

Blech und Karton

Platten-/Brettextrusionsanlagen, die eine gleichbleibende Dickenkontrolle erfordern.

Kabelmischungen (Extrusion)

Extrusionsunterstützung für Kabelmaterialien mit geeigneter Zuführung und Temperaturzonierung.

Technische Spezifikationen

| Spezifikation | Wert |

|---|---|

| Schneckendurchmesser | 50–150 mm |

| L/D-Verhältnis | Bis zu 68:1 |

| Max. Schneckendrehzahl | Bis zu 600 U/min |

| Motorleistung | 55–450 kW |

| Max. Kapazität | 150–2000 kg/h |

*Die endgültigen Spezifikationen hängen vom Material, dem Chip und der nachgelagerten Konfiguration ab.

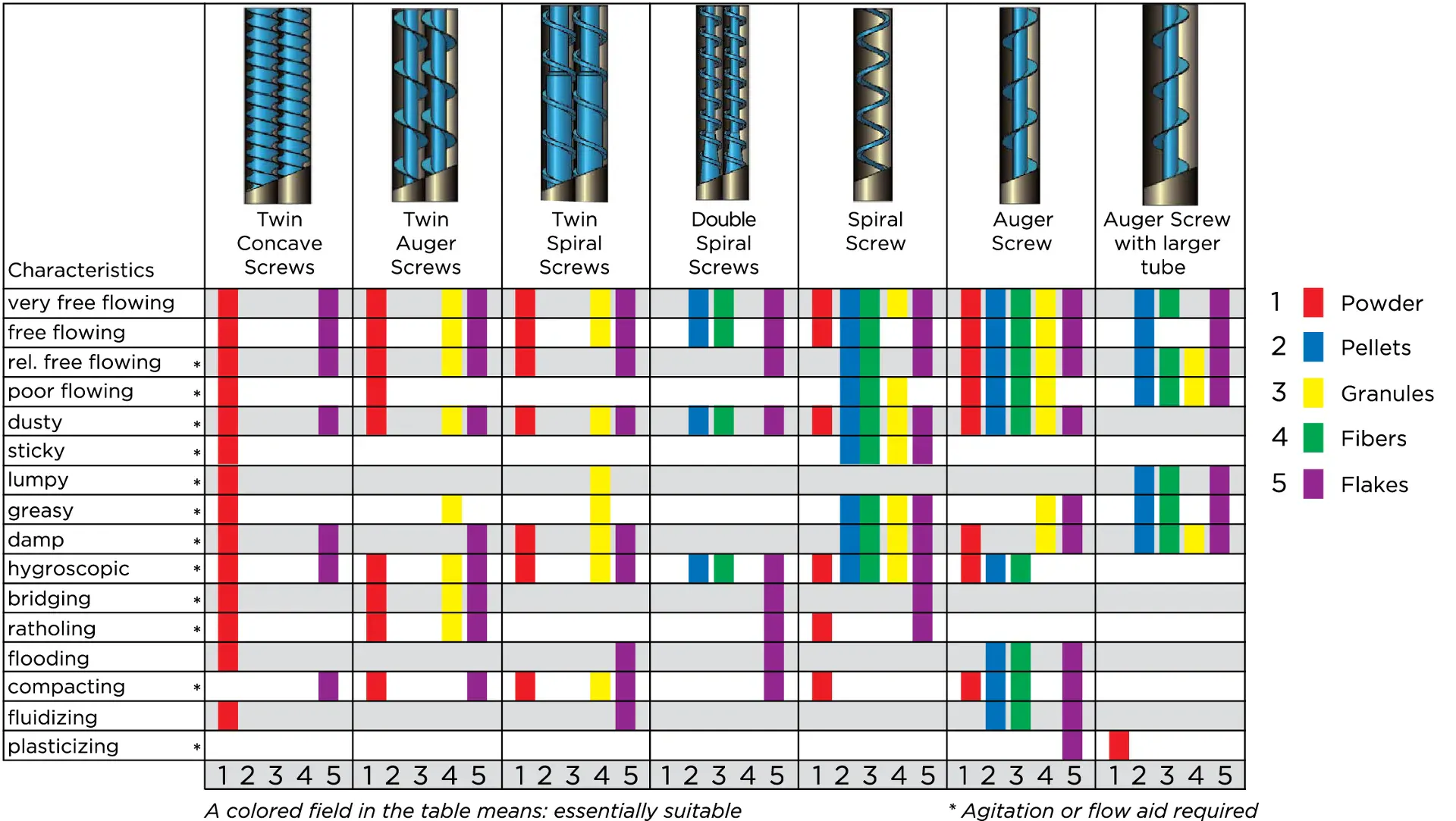

Verschiedene Schraubenkonfigurationen

Siehe das Extrudersystem

Ein kurzer Überblick über die Doppelschneckenextruderplattform und ihre modulare Konfiguration.

Garantie & Installation

1 Jahr eingeschränkte Garantie

Alle unsere Extrudersysteme beinhalten eine umfassende einjährige beschränkte Garantie.

Unterstützung bei der Inbetriebnahme

Wir bieten Installationsanleitungen, Vorschläge zur Parametereinstellung und Kundendienst für eine stabile Produktion.

Häufig gestellte Fragen

Welche Materialien kann dieses Doppelschneckenextrudersystem verarbeiten?

Es wird häufig für PVC und andere Thermoplaste je nach Konfiguration verwendet. Teilen Sie uns Ihr Polymer, Ihre Additive und Ihr Zielprodukt (Profil/Rohr/Platte) mit, um eine empfohlene Konfiguration zu erhalten.

Wie wähle ich den Schraubendurchmesser und das L/D-Verhältnis aus?

Die Auswahl hängt von Ihrem Zieloutput, den Anforderungen an die Schmelzstabilität, dem Werkzeugtyp und den Produktabmessungen ab. Wir dimensionieren das System entsprechend Ihrem Durchsatz und Ihren Anwendungsanforderungen.

Bieten Sie Entlüftungs- oder Vakuumoptionen an?

Ja. Durch Belüftung und Vakuum können Feuchtigkeit und flüchtige Stoffe entfernt werden, wodurch die Oberflächenqualität verbessert und die Blasenbildung reduziert wird.

Lässt sich das System mit nachgelagerten Komponenten individualisieren?

Ja. Wir können Düsen, Kalibrier-/Kühltanks, Abzugsvorrichtungen und Schneidsysteme aufeinander abstimmen, um eine komplette Extrusionslinie für Ihr Produkt zu bauen.

Wann sollte ich mich stattdessen für eine spezielle Compoundier- und Pelletieranlage entscheiden?

Wenn Ihr Hauptziel das intensive Mischen/Compoundieren mit Filtration und Pelletierung zu gleichmäßigen Pellets ist (z. B. Masterbatch oder gefüllte Compounds), ist eine spezielle Compoundier- und Pelletieranlage besser geeignet.

Konfigurationsvorschlag anfordern

Teilen Sie uns Ihr Material, das Zielprodukt (Profil/Rohr/Blech) und die gewünschte Kapazität mit. Wir empfehlen Ihnen dann den passenden Schneckendurchmesser, das L/D-Verhältnis, das Getriebe, die Entlüftung und die nachgeschalteten Anlagen.