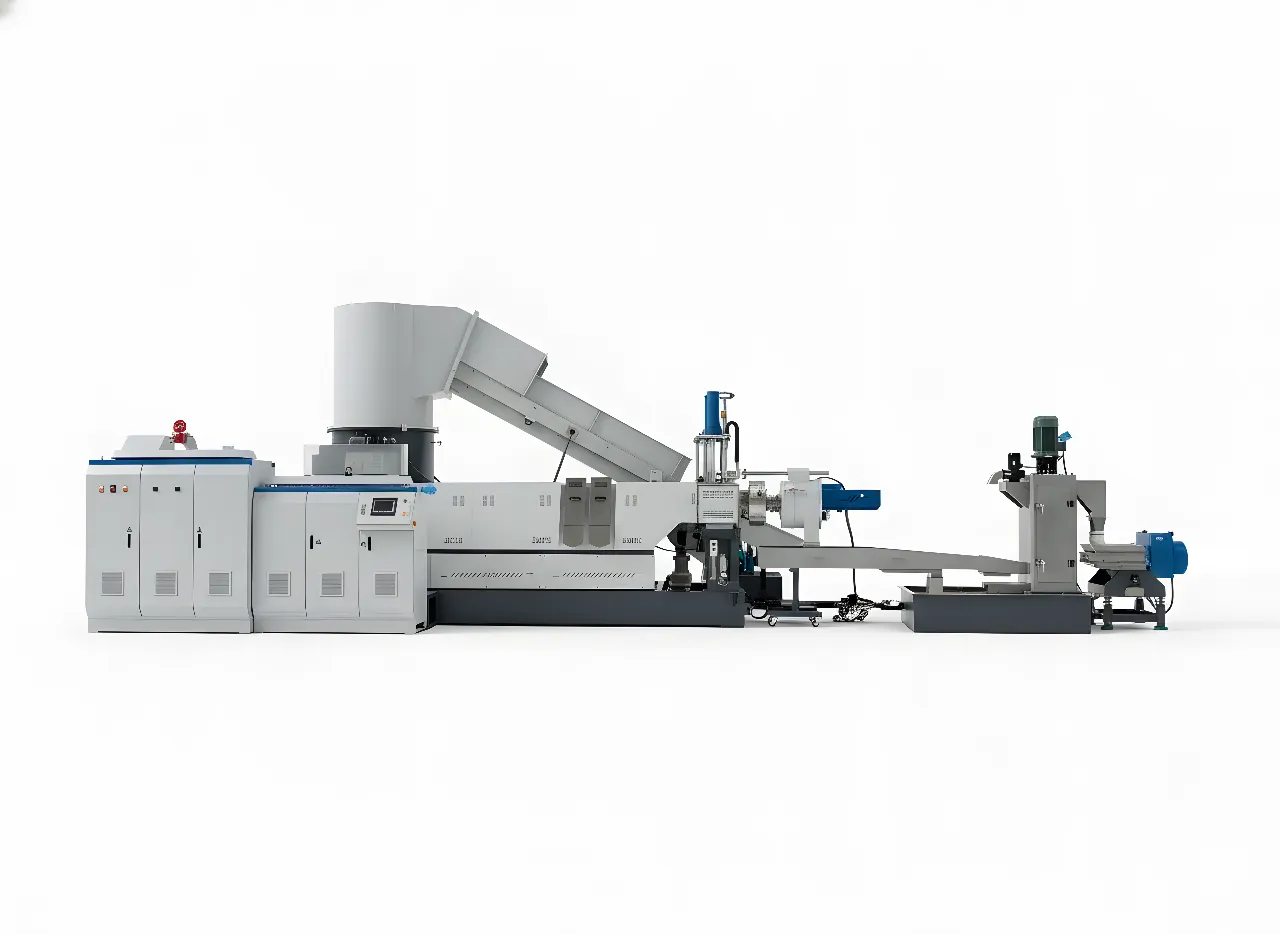

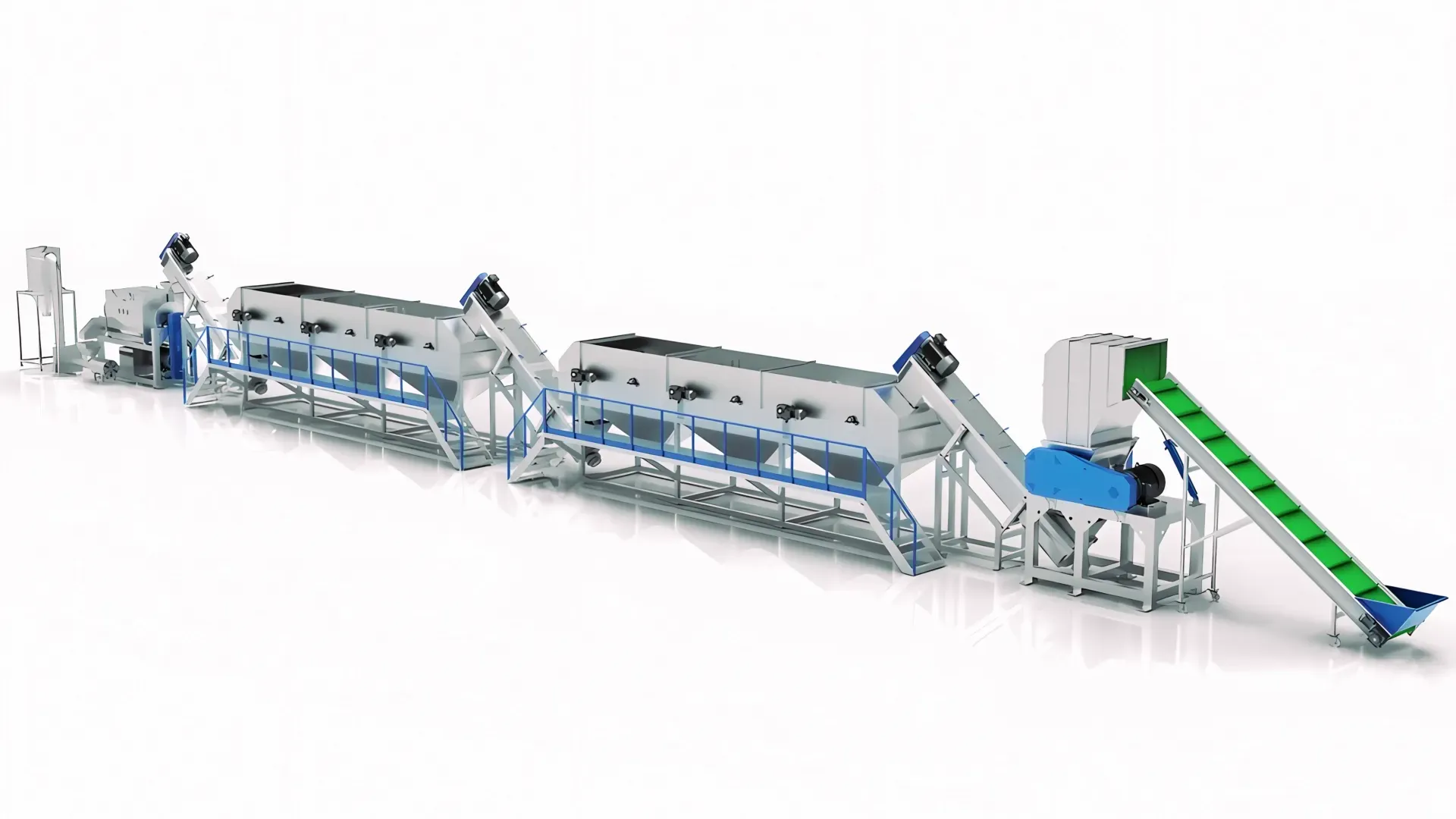

Maschinen und schlüsselfertige Anlagen zum Kunststoffrecycling

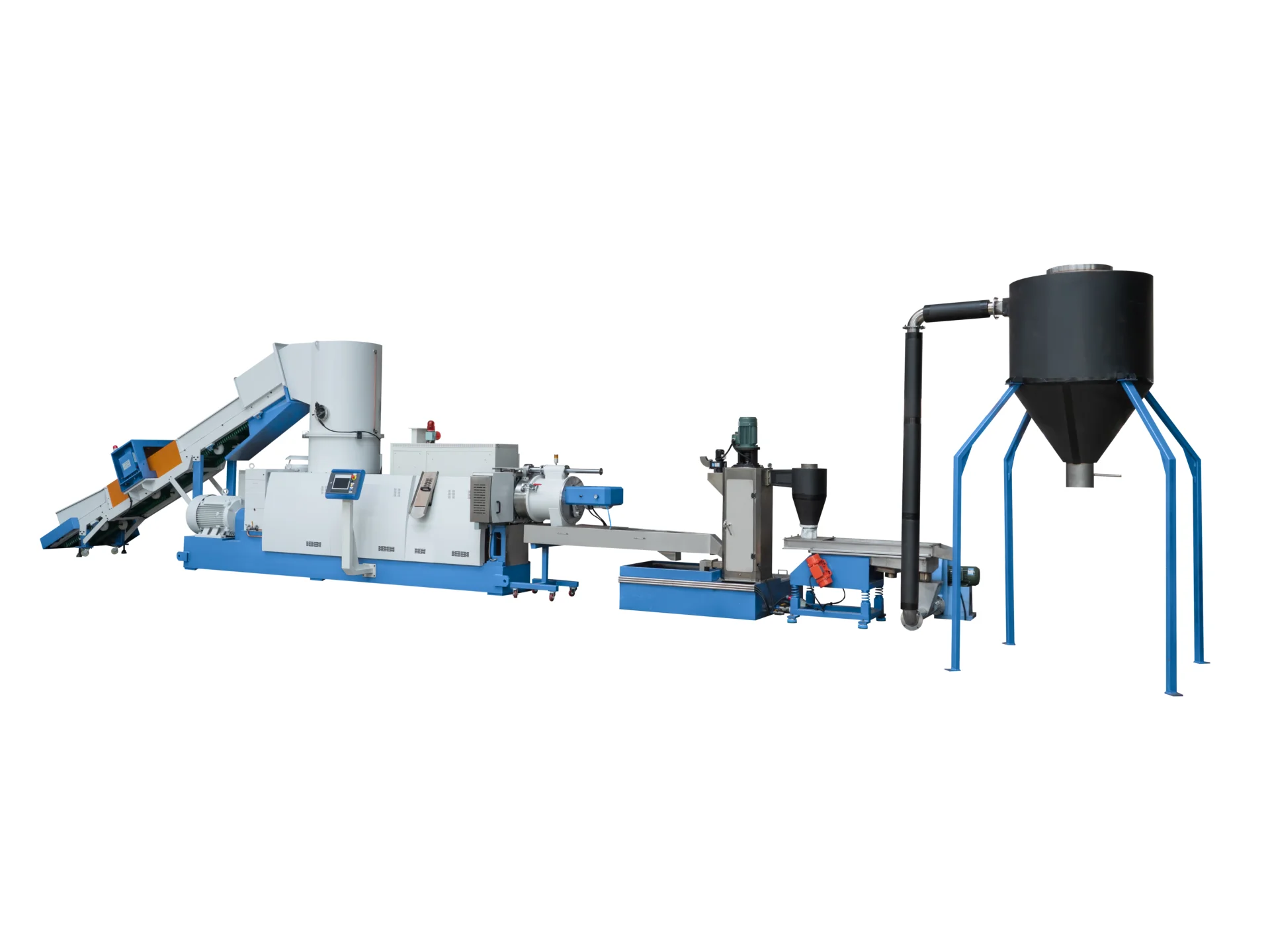

Verwandeln Sie PET-, HDPE-, PP- und PE-Folien in hochwertige, marktreife Granulate durch synchronisiertes Waschen, Trocknen, Filtrieren und Granulieren – entwickelt für einen stabilen Durchsatz und gleichbleibende Qualität.

Über Energycle & Redaktionelle Überprüfung

Was wir tun

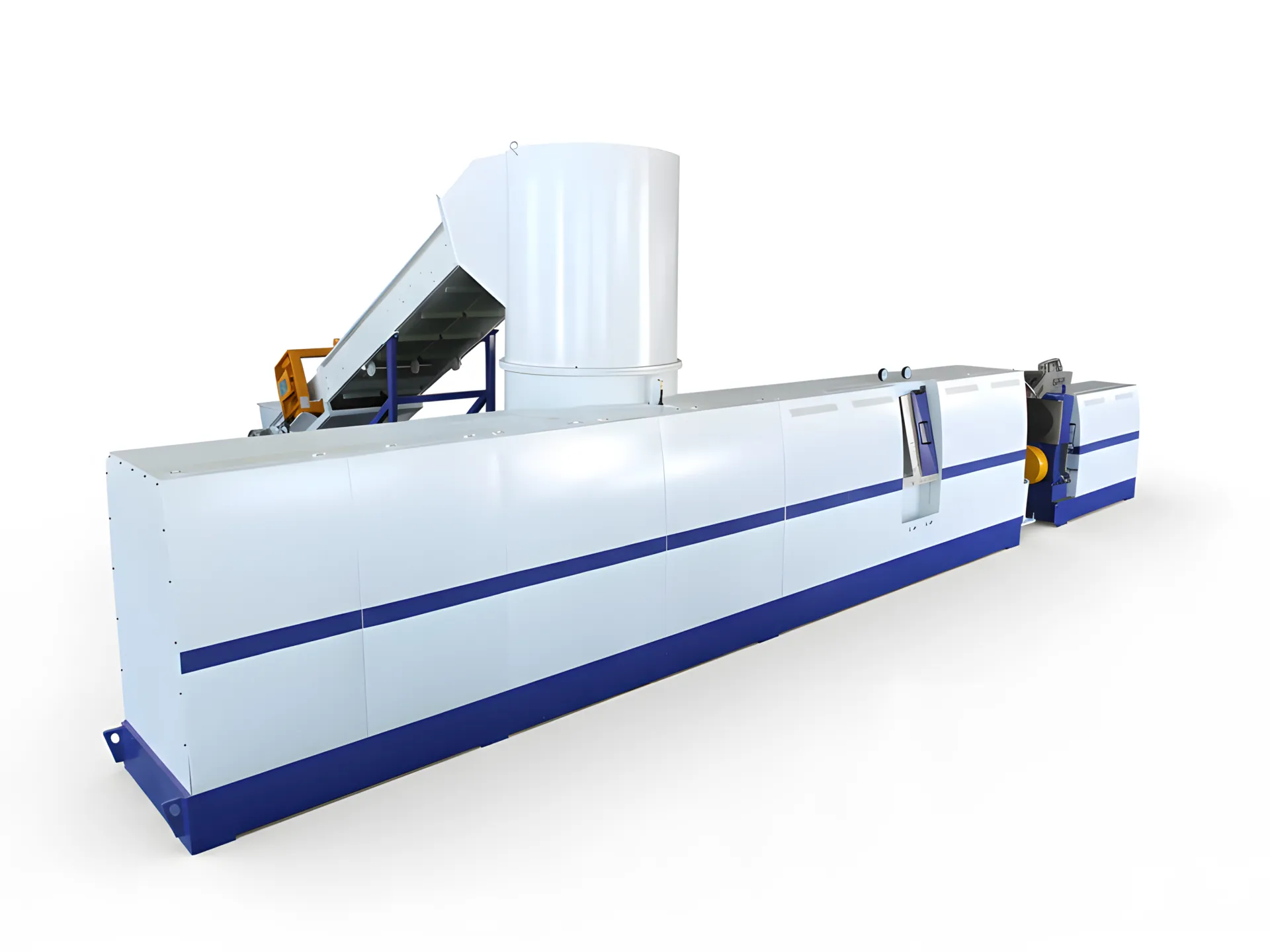

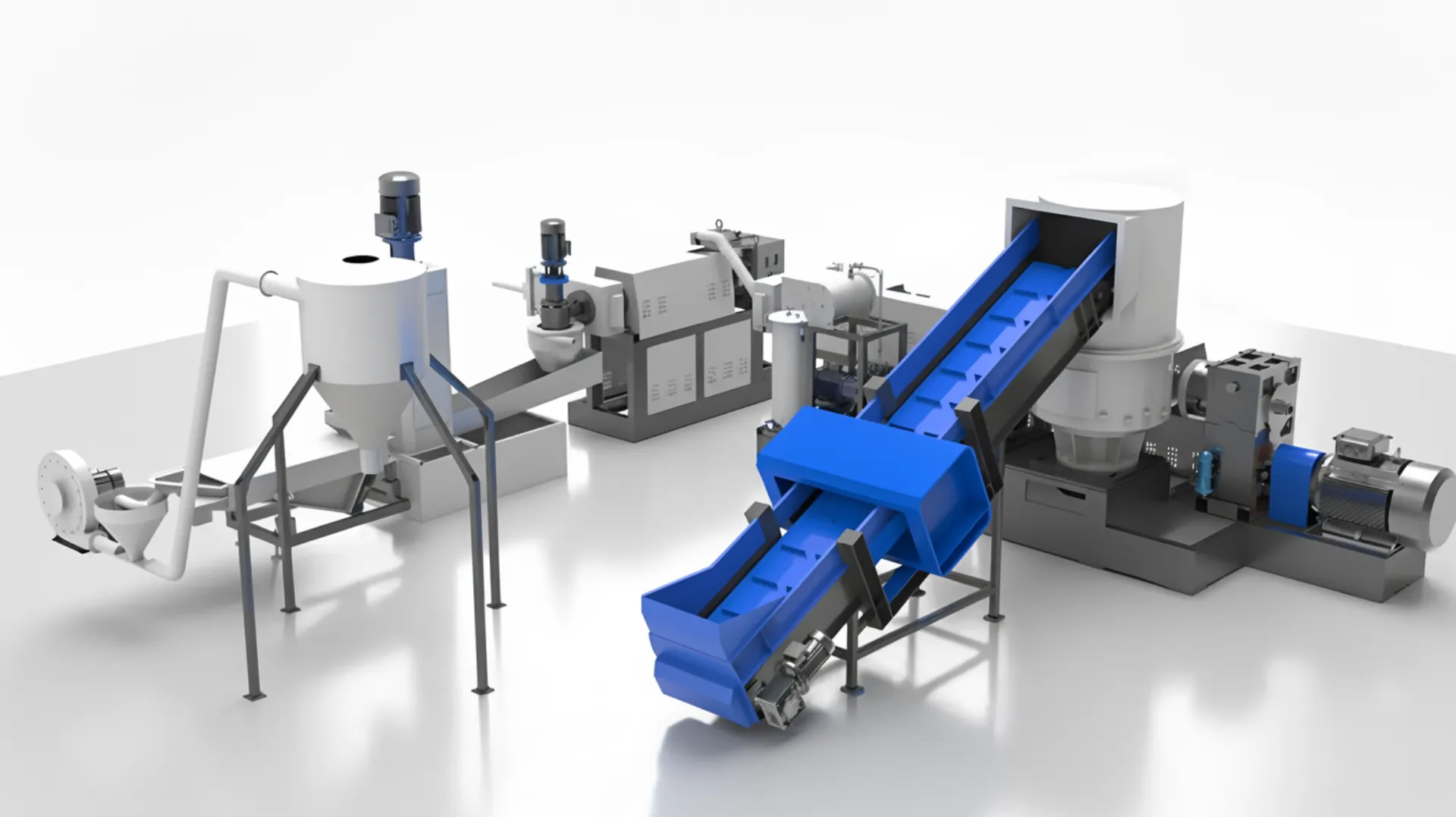

Energycle entwickelt und fertigt Anlagen und schlüsselfertige Recyclinglinien für Kunststoffe, die Sortierung, Zerkleinerung, Waschen, Trocknen und Granulieren umfassen. Jede Konfiguration wird individuell auf Ihre Material-, Reinheits- und Kapazitätsanforderungen zugeschnitten.

Qualität & Konformität

Gefertigt nach dem Qualitätsmanagementsystem ISO 9001 mit CE-konformen Maschinen. Sicherheit, Energieeffizienz und Wartungsfreundlichkeit sind in jedes Modul integriert.

Wie man sich engagiert

Teilen Sie uns Ihre Rohstoffe und Ziele mit, und unsere Ingenieure empfehlen Ihnen eine passende Anlagenkonfiguration und Anlagenplanung. Für Besichtigungen oder Referenzen kontaktieren Sie uns bitte. Kontaktieren Sie den Vertrieb..

Was ist eine Kunststoffrecyclingmaschine?

Ein integriertes, modulares System, das sortierte Kunststoffabfälle durch stufenweise Zerkleinerung, Waschen, Trocknen und Pelletieren in saubere Flocken oder Granulate umwandelt.

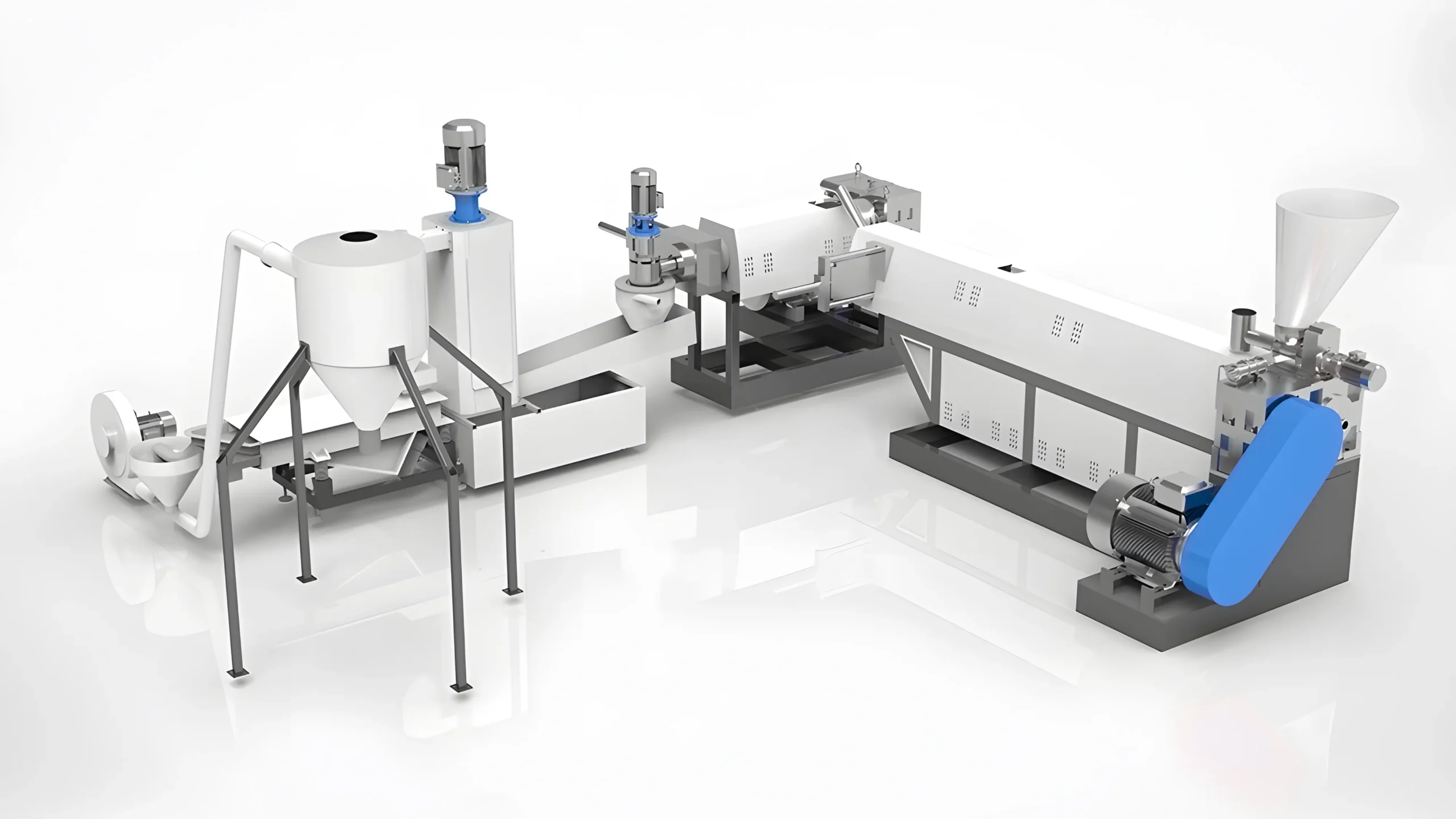

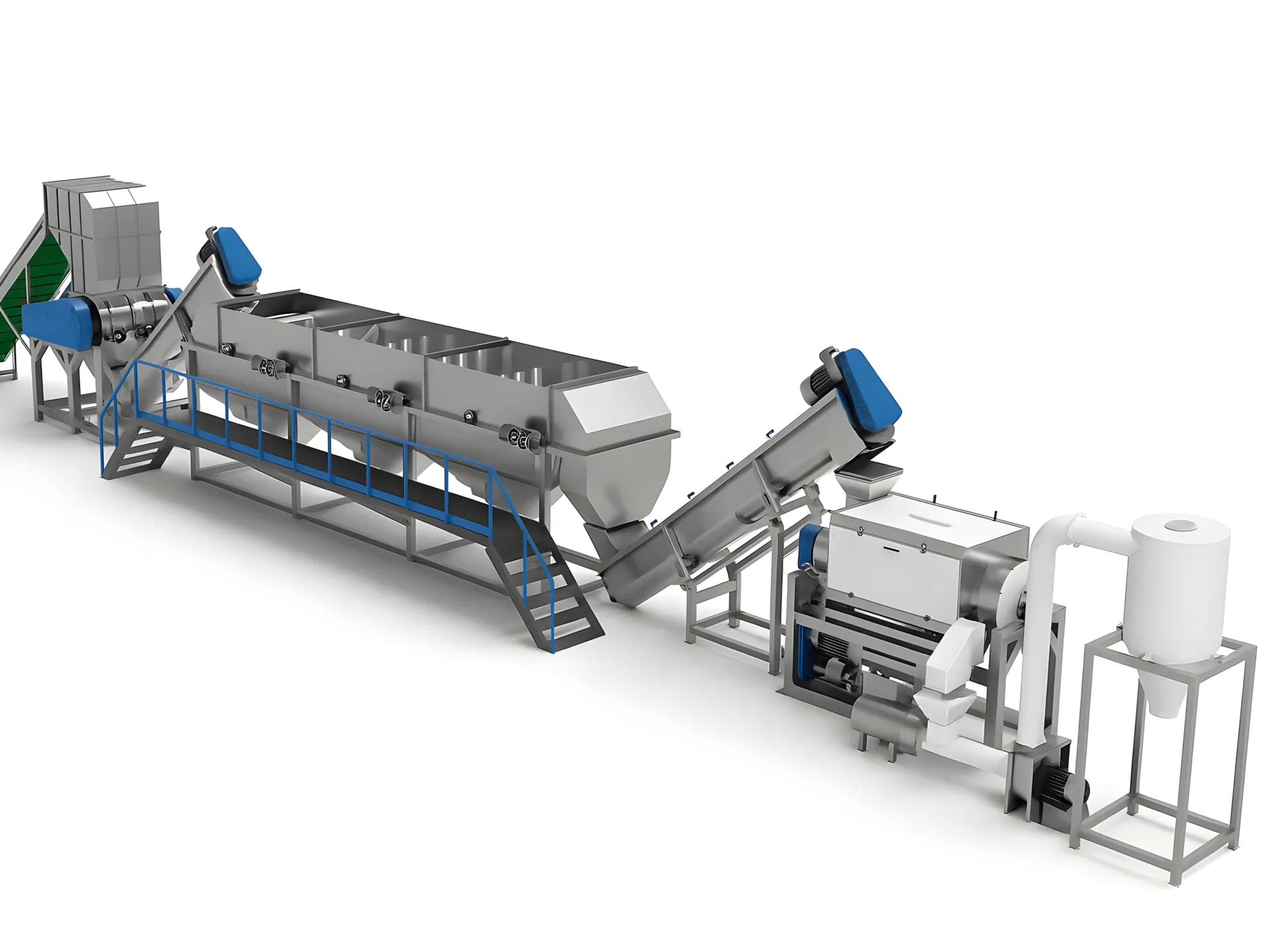

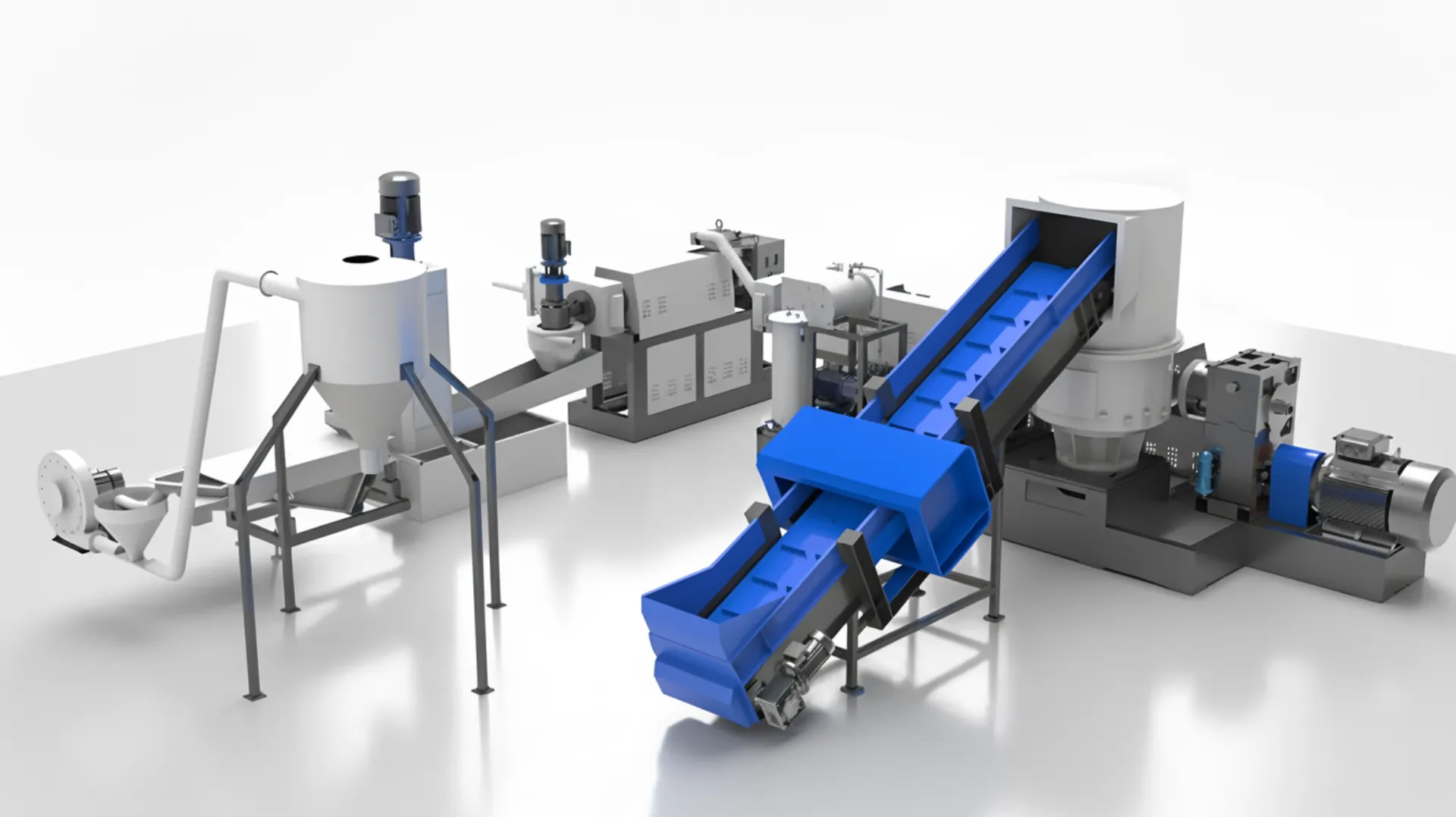

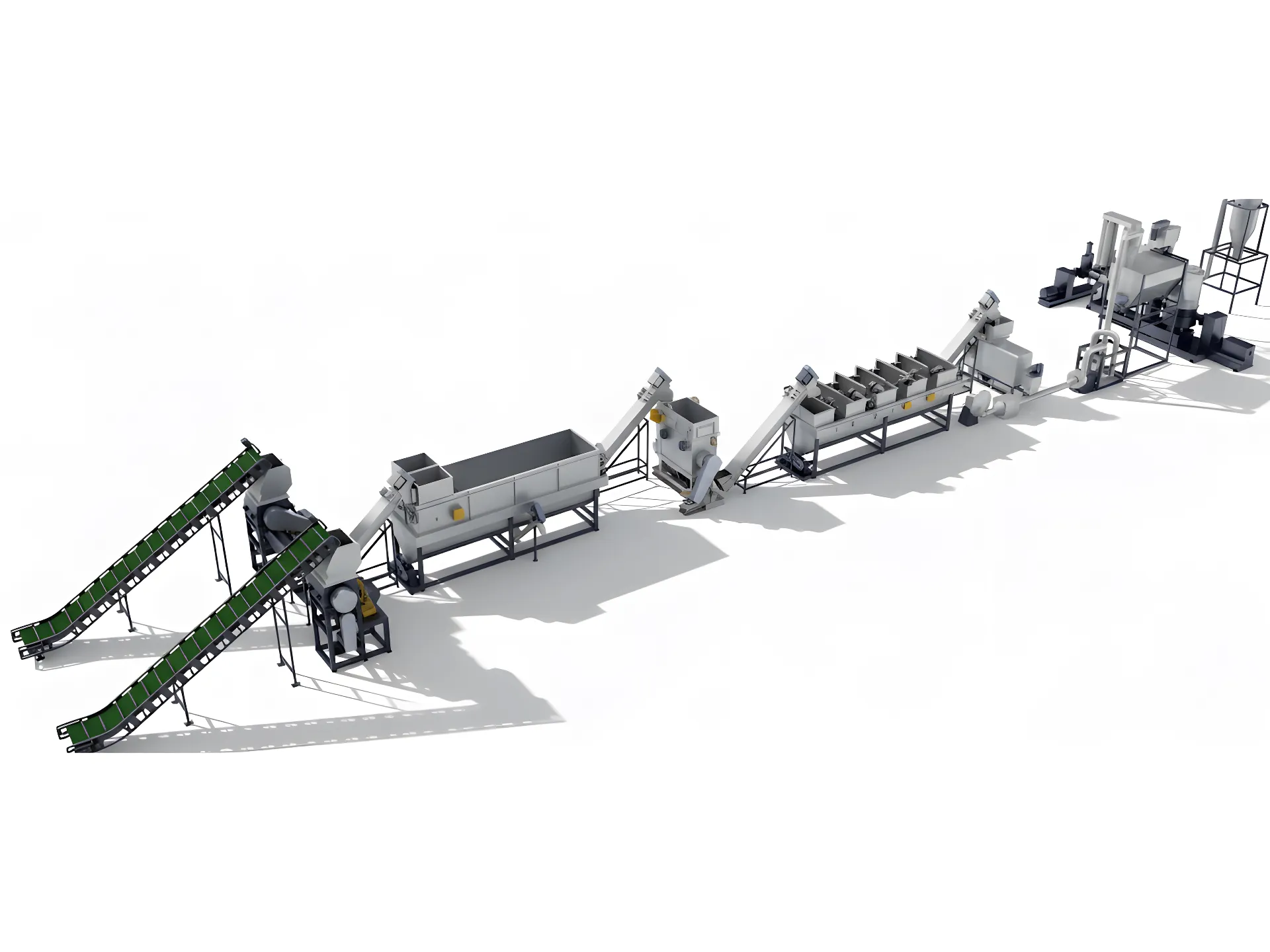

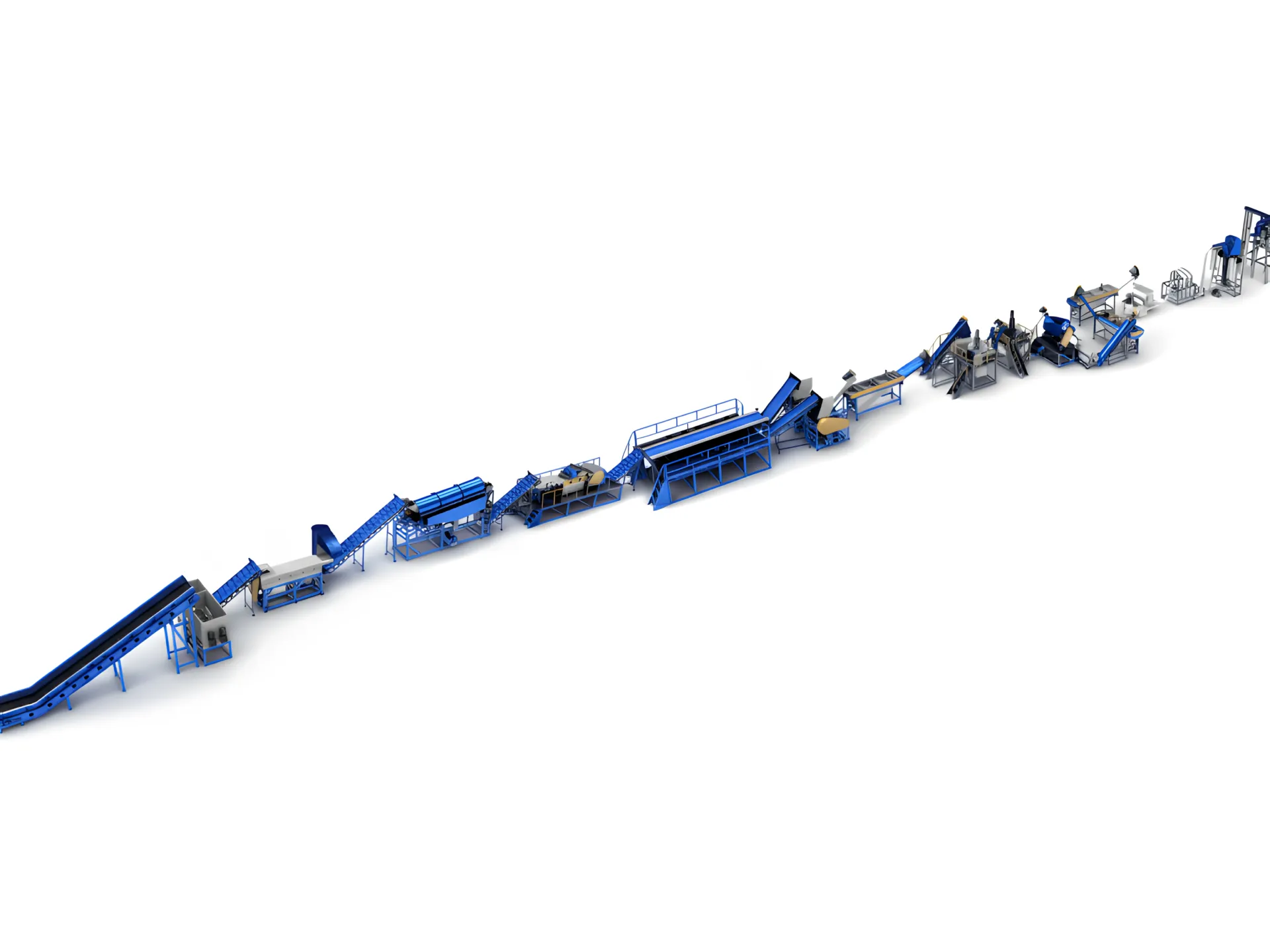

Eine Kunststoffrecyclinganlage (oft als komplette Anlage konfiguriert) kombiniert mehrere Module zur Verarbeitung von Post-Consumer- oder Post-Industrial-Kunststoffen. Typische Anlagen umfassen automatisiertes Fördern, Zerkleinern oder Granulieren, intensives Waschen mit Separation, Entwässern und thermisches Trocknen sowie abschließend Extrudieren mit Filtration, Entgasen und Pelletieren. Das Ergebnis sind hochreine Flocken oder gleichmäßige Pellets, die zur Wiederverwendung in der Produktion bereit sind.

Unsere Systeme sind modular und skalierbar aufgebaut, sodass Sie mit den Grundlagen beginnen und die Kapazität oder die Funktionen erweitern können, wenn sich Ihr Materialmix und der Markt weiterentwickeln.

Kernmodule

- Sortierung & Vorklassifizierung

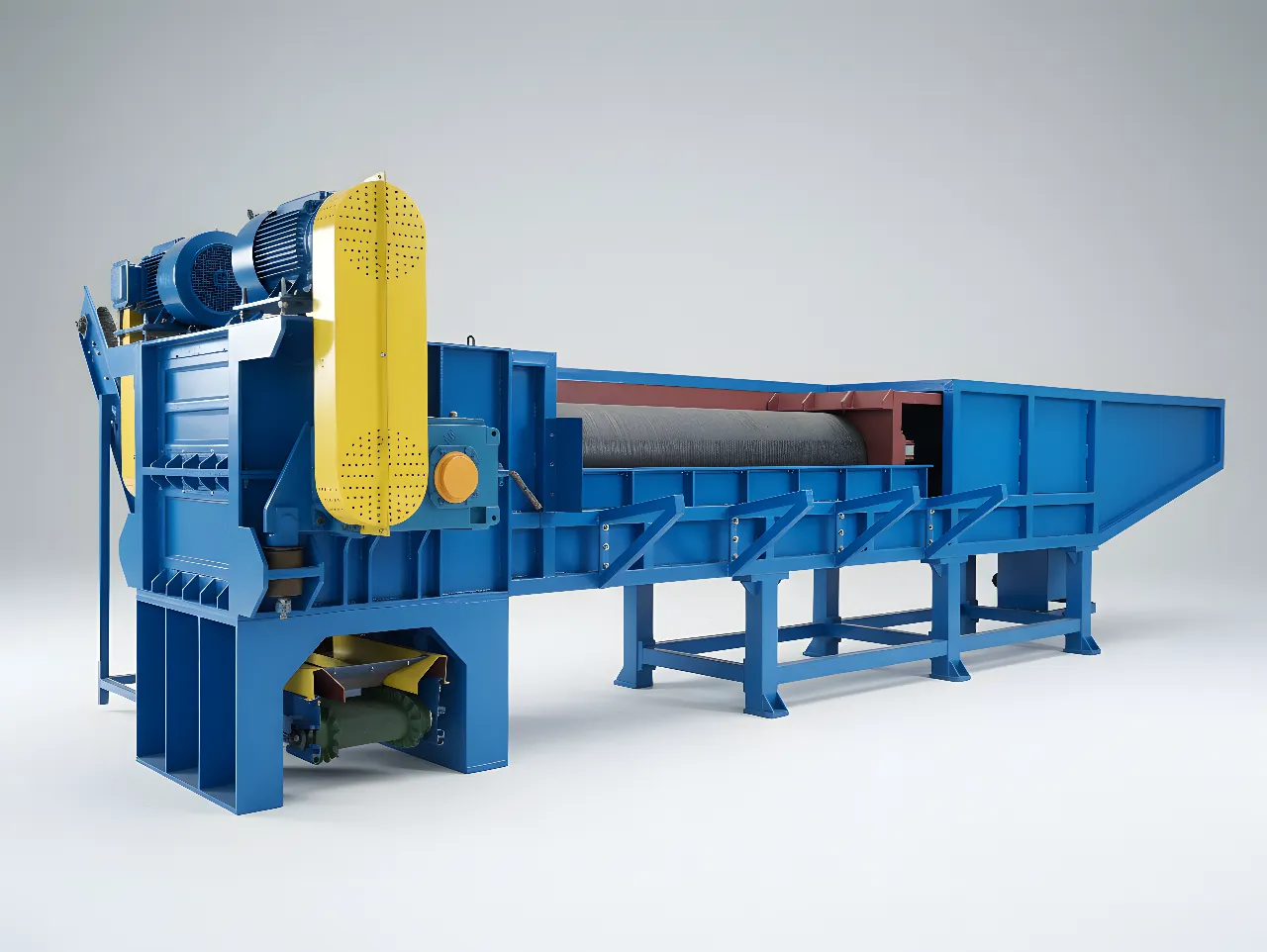

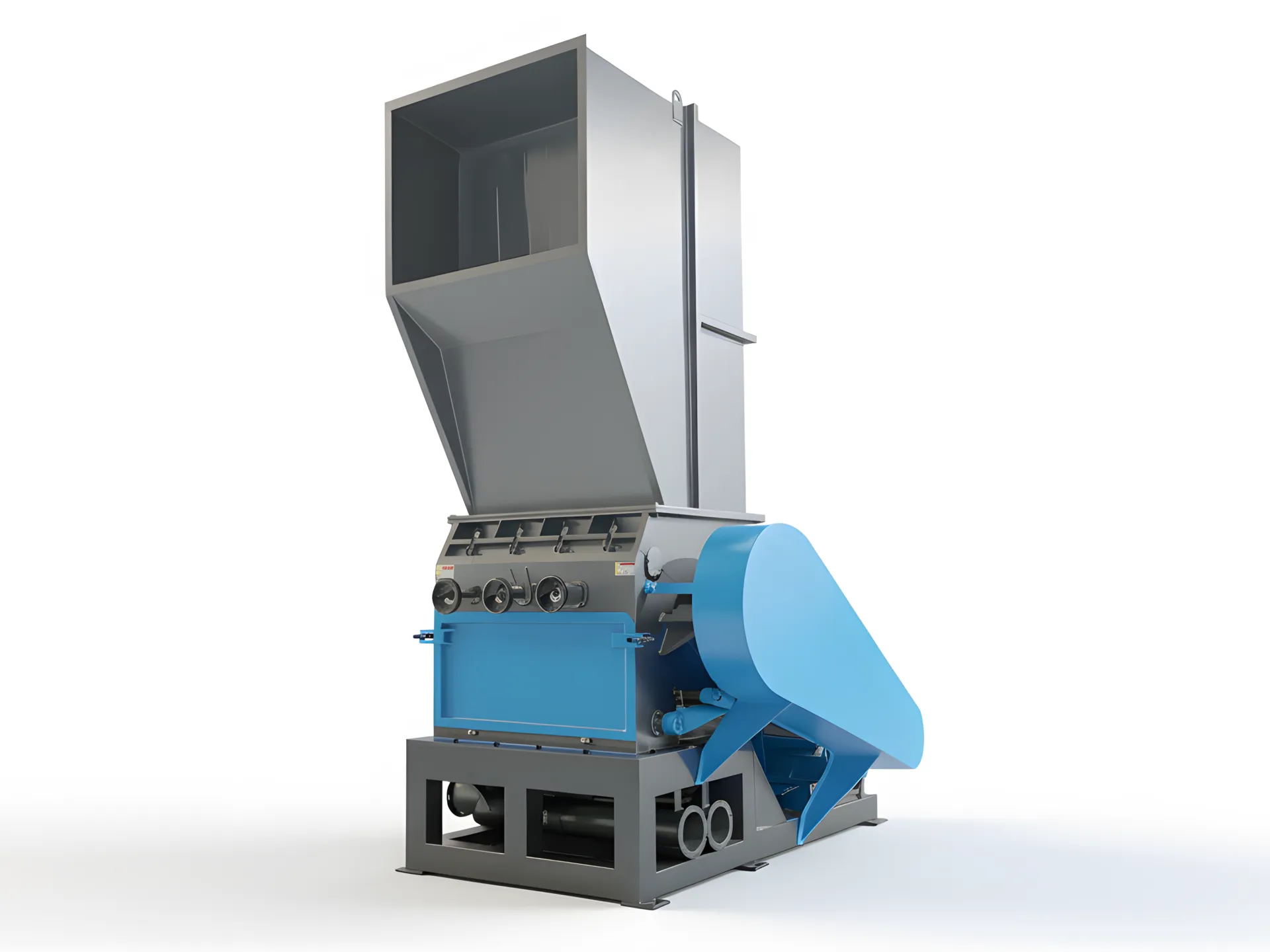

- Zerkleinerung (Schredder/Granulator)

- Waschen & Trennen (Reibung, Schwimm-Sink-Verfahren, Heißwäsche)

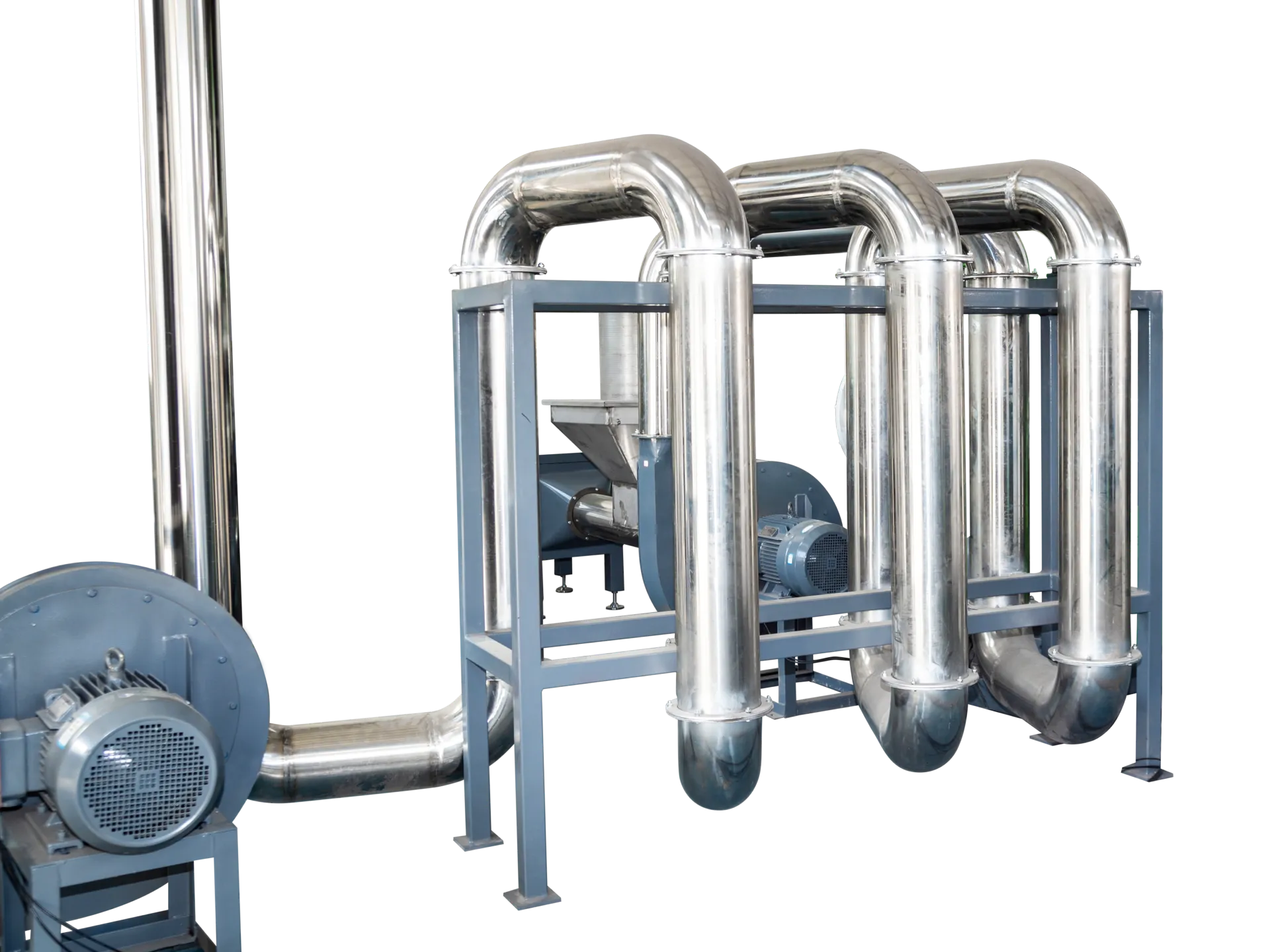

- Entwässerung und thermische Trocknung

- Extrusion, Filtration, Entgasung und Granulierung

Warum Sie sich für unsere integrierten Produktionslinien entscheiden sollten

Klare Vorteile von der Materialannahme bis zum fertigen Pellet: höhere Betriebszeit, geringerer Aufwand und gleichbleibende Produktqualität.

Zuverlässiger Durchsatz

Die Orchestrierung auf Zeilenebene sorgt für einen reibungslosen Materialfluss und maximiert den nutzbaren Output.

Modular & Skalierbar

Beginnen Sie mit den Grundlagen und erweitern Sie Ihr Angebot mit Ihrem Wachstum – jedes Modul ist auf Ihren Rohstoff abgestimmt.

Komplette Lieferung

Von der Planung über die Installation und Inbetriebnahme bis hin zur Bedienerschulung – ein verantwortliches Team.

Gleichbleibende Pelletqualität

Mehrstufige Reinigung, Feinfiltration und kontrollierte Entgasung tragen zur Stabilisierung von Farbe und MFI bei.

Von den Problemen zu den Ergebnissen

Typische Herausforderungen für Betreiber – und wie die Produktionslinie diese in eine gleichbleibende Leistung und niedrigere Kosten umwandelt.

Wie es funktioniert

Ein durchgängiger Prozess, der auf die Herstellung sauberer, trockener Flocken und gleichmäßiger Pellets ausgelegt ist.

Sortieren & Trennen

Metalle, Glas und Papier entfernen und nach Polymer/Farbe trennen, um eine höhere Reinheit zu erzielen. Ausrüstung ansehen.

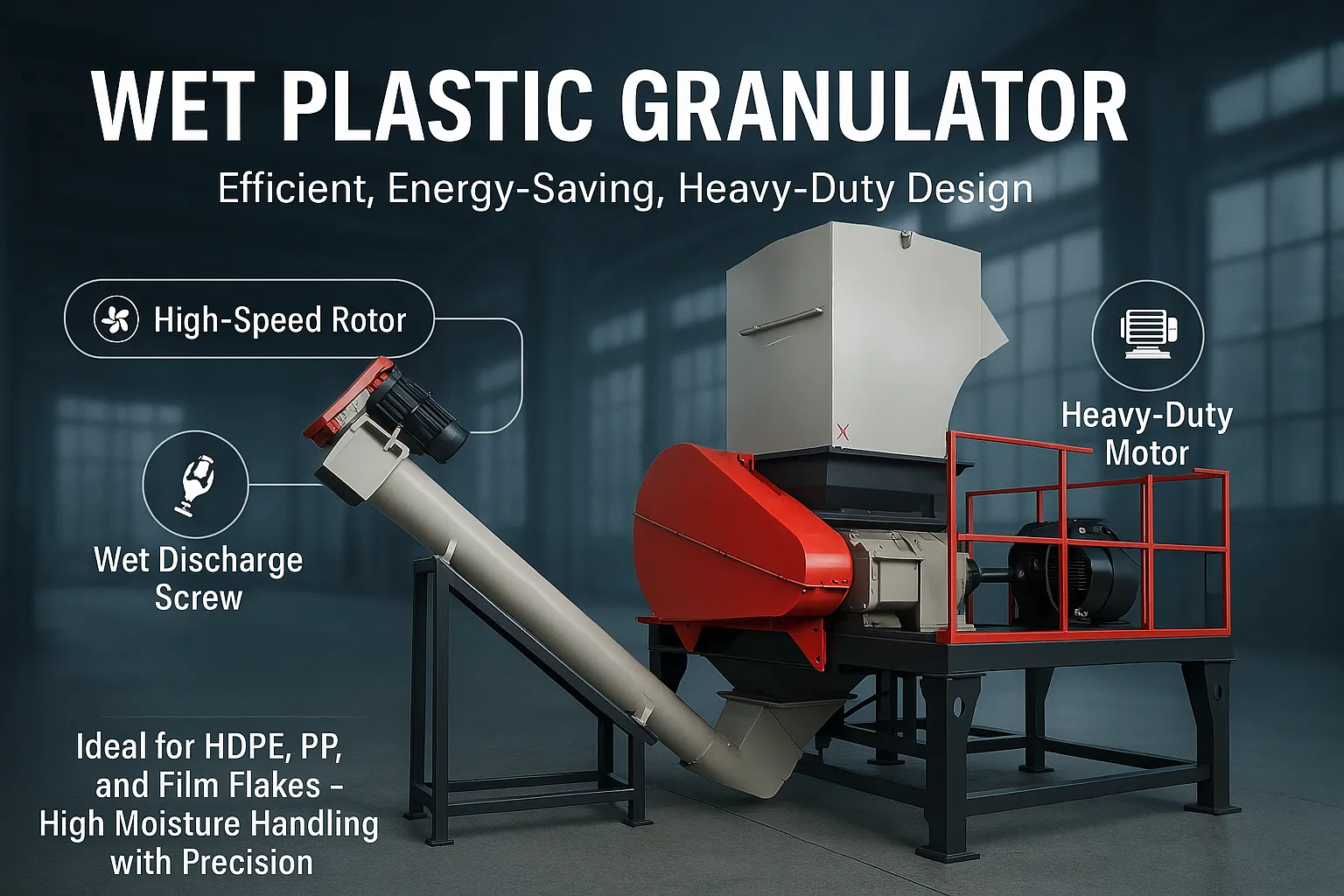

Größenreduzierung

Zerkleinerungs- und Granuliermaschinen erzeugen gleichmäßige Flocken und verbessern so die Effizienz der nachfolgenden Reinigungsschritte. Einheitliche Pelletqualität.

Waschen & Reinigen

Durch Reibscheiben, Schwimm- und Sinkverfahren sowie Heißwäsche lassen sich Etiketten, Klebstoff und Rückstände entfernen. Sichtsysteme.

Von Problemen zu Ergebnissen

Durch Zentrifugalentwässerung und thermische Trocknung werden die gewünschten Feuchtigkeitsvorgaben für die Extrusion erreicht. Trockner ansehen.

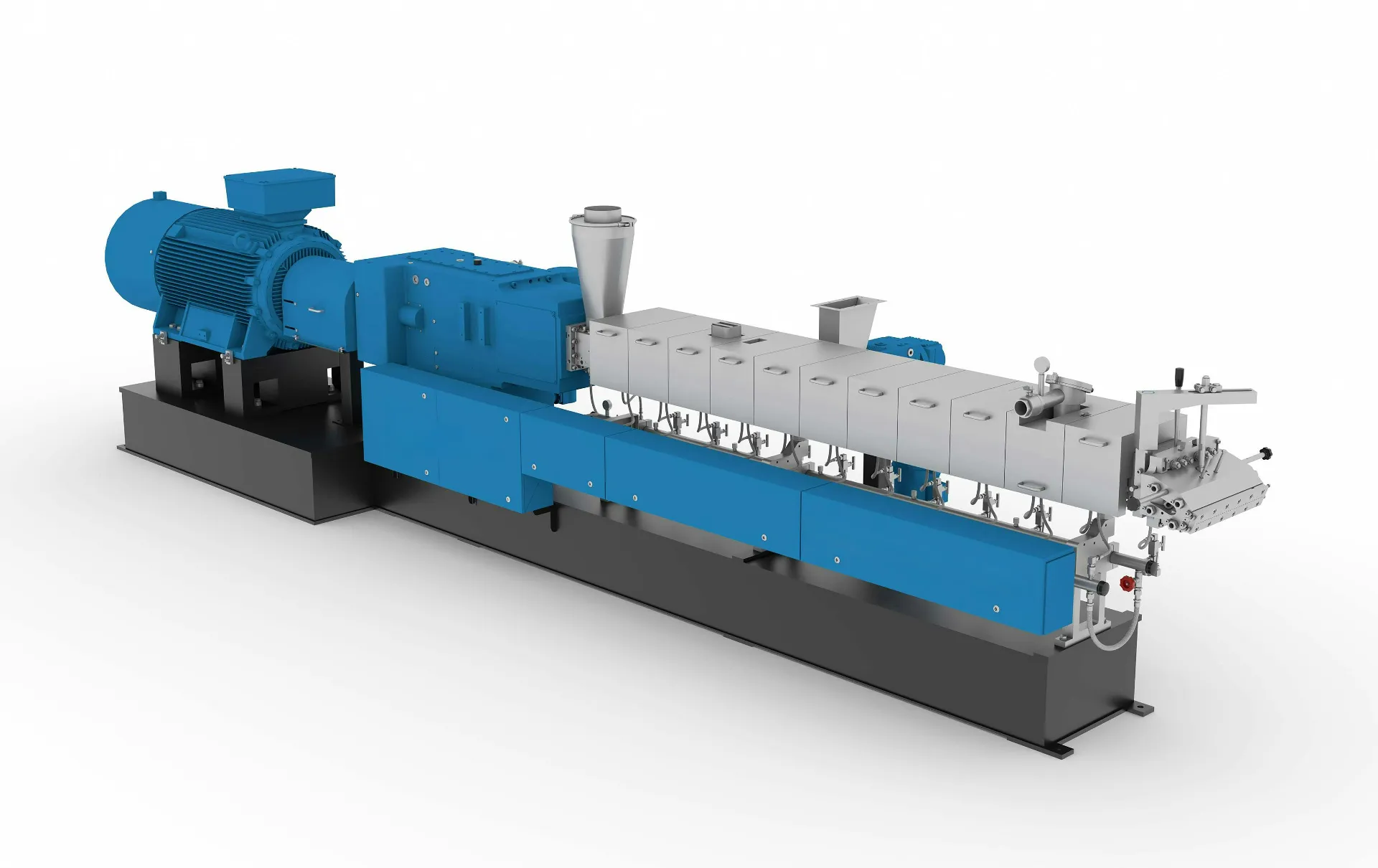

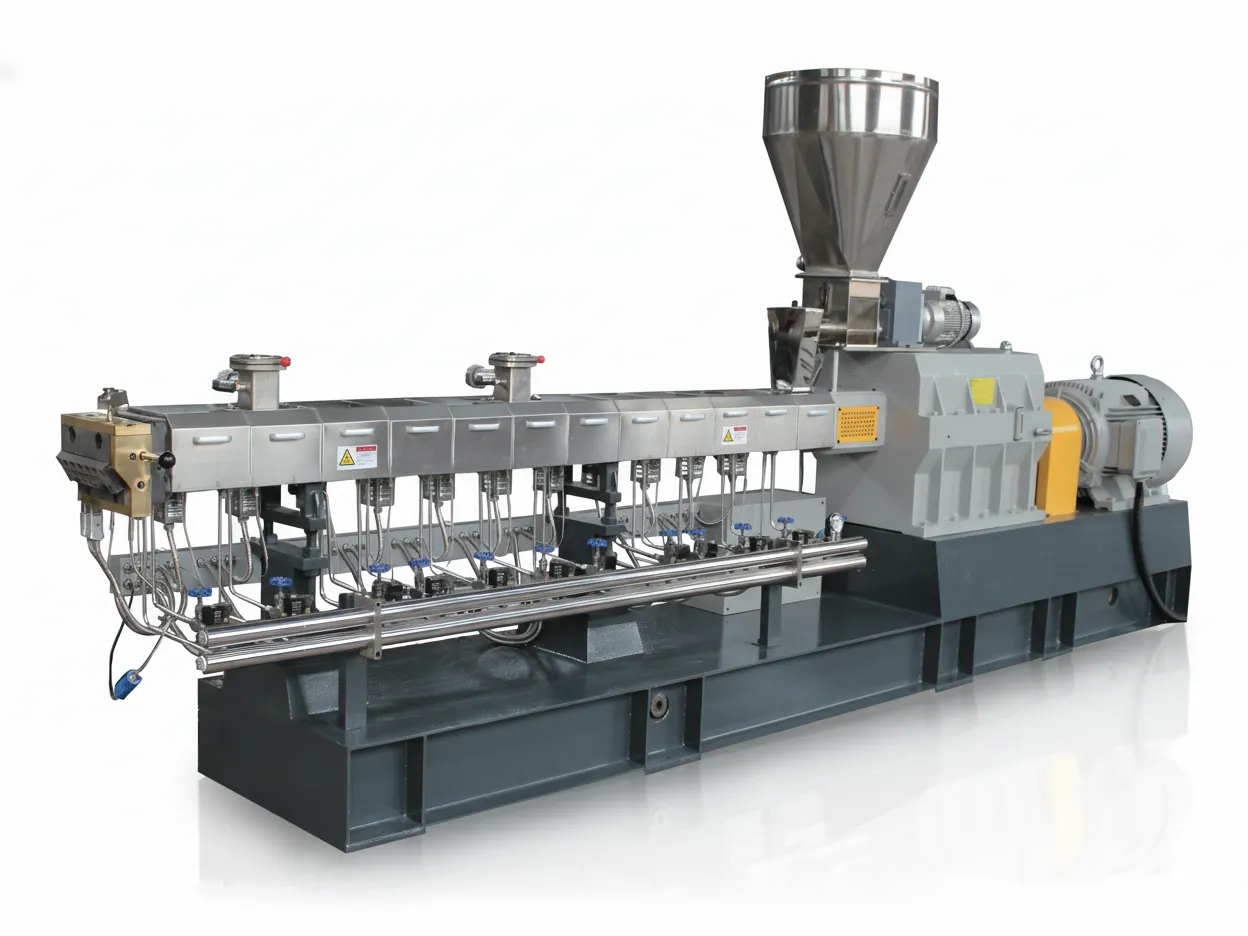

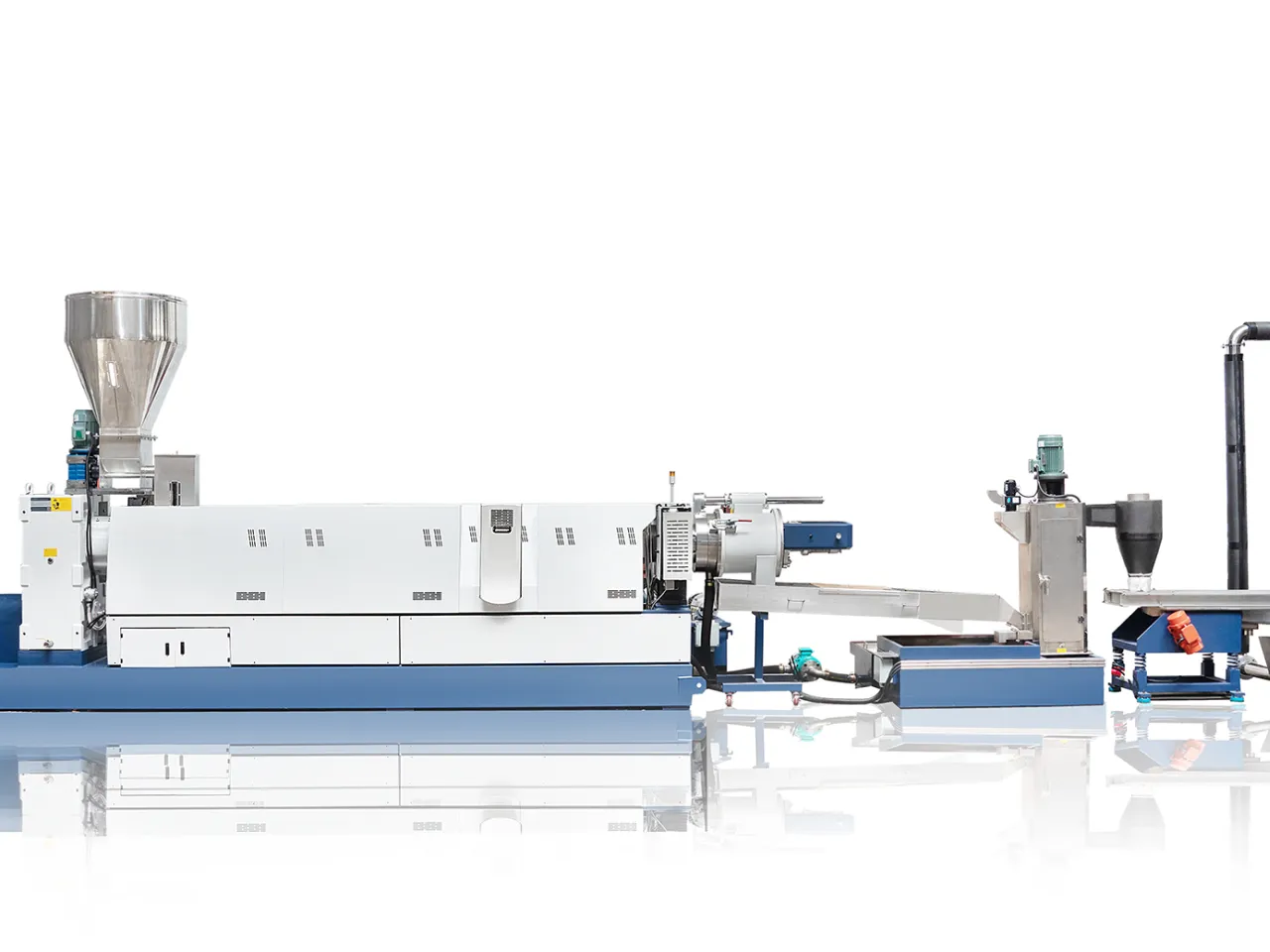

Schmelzen und Pelletieren

Extrusion mit Filtration, Entgasung und Strangtrennung für gleichmäßige, marktfertige Pellets. Siehe Pelletierer.

Schlüsselkomponenten

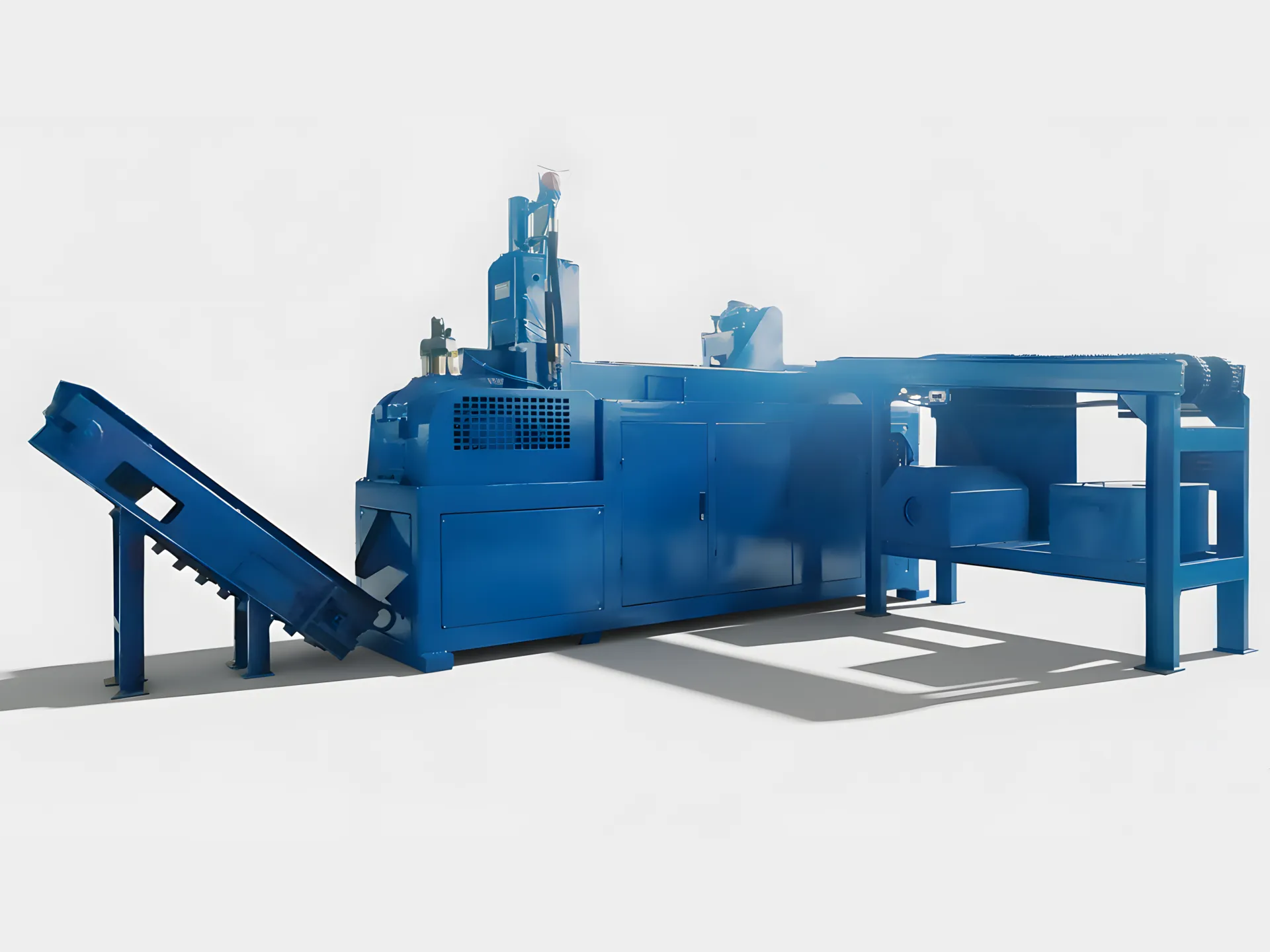

Bandförderer

Kontinuierlicher, geschlossener Materialtransfer zwischen den Modulen zur Reduzierung von Verschüttungen, Staubentwicklung und manuellem Aufwand.

Trommelsieb (Sortierung)

Entfernt große Verunreinigungen und sortiert das Material vorab nach Größe, um den nachgelagerten Durchfluss zu stabilisieren und die Reinheit zu verbessern.

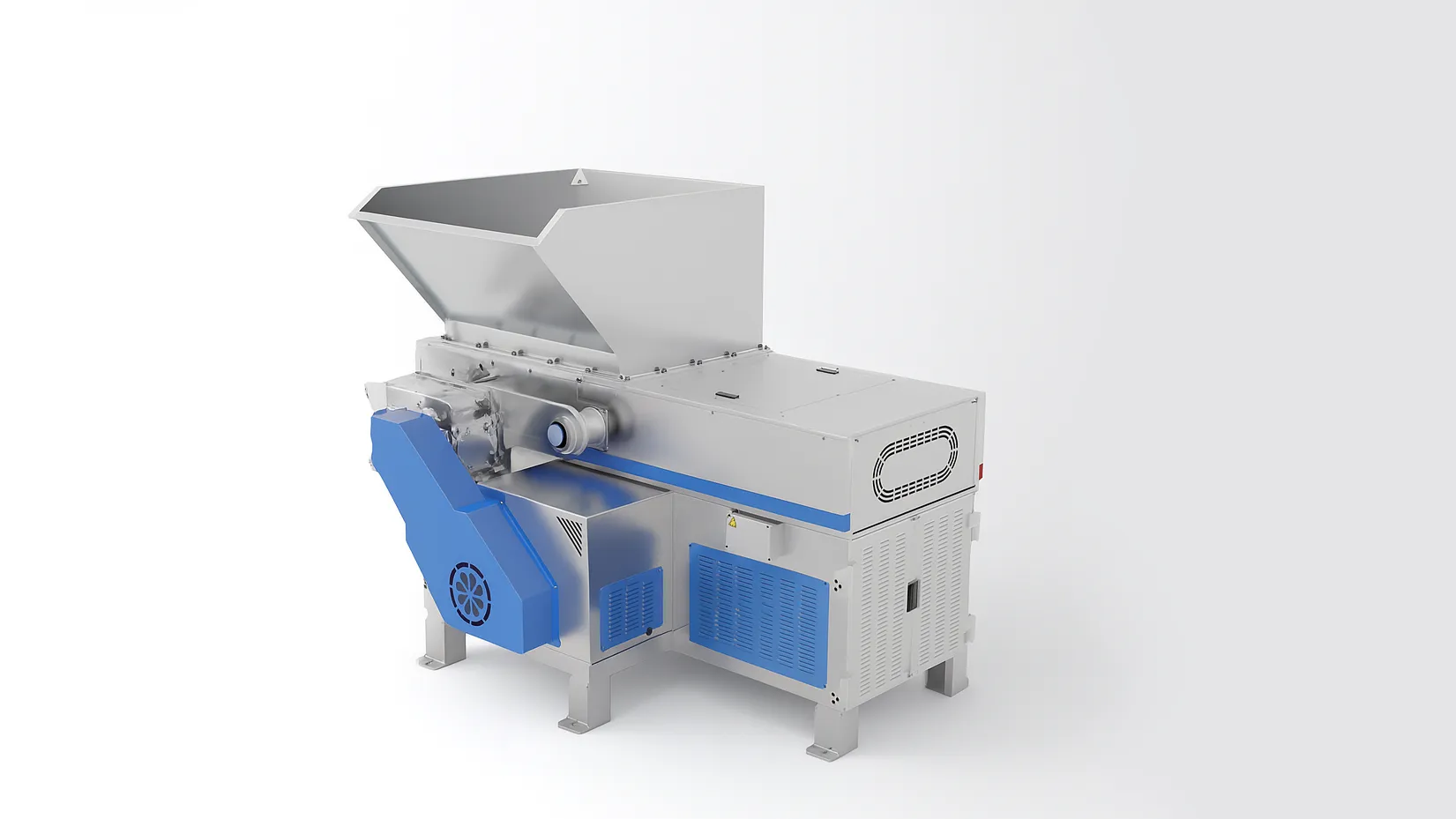

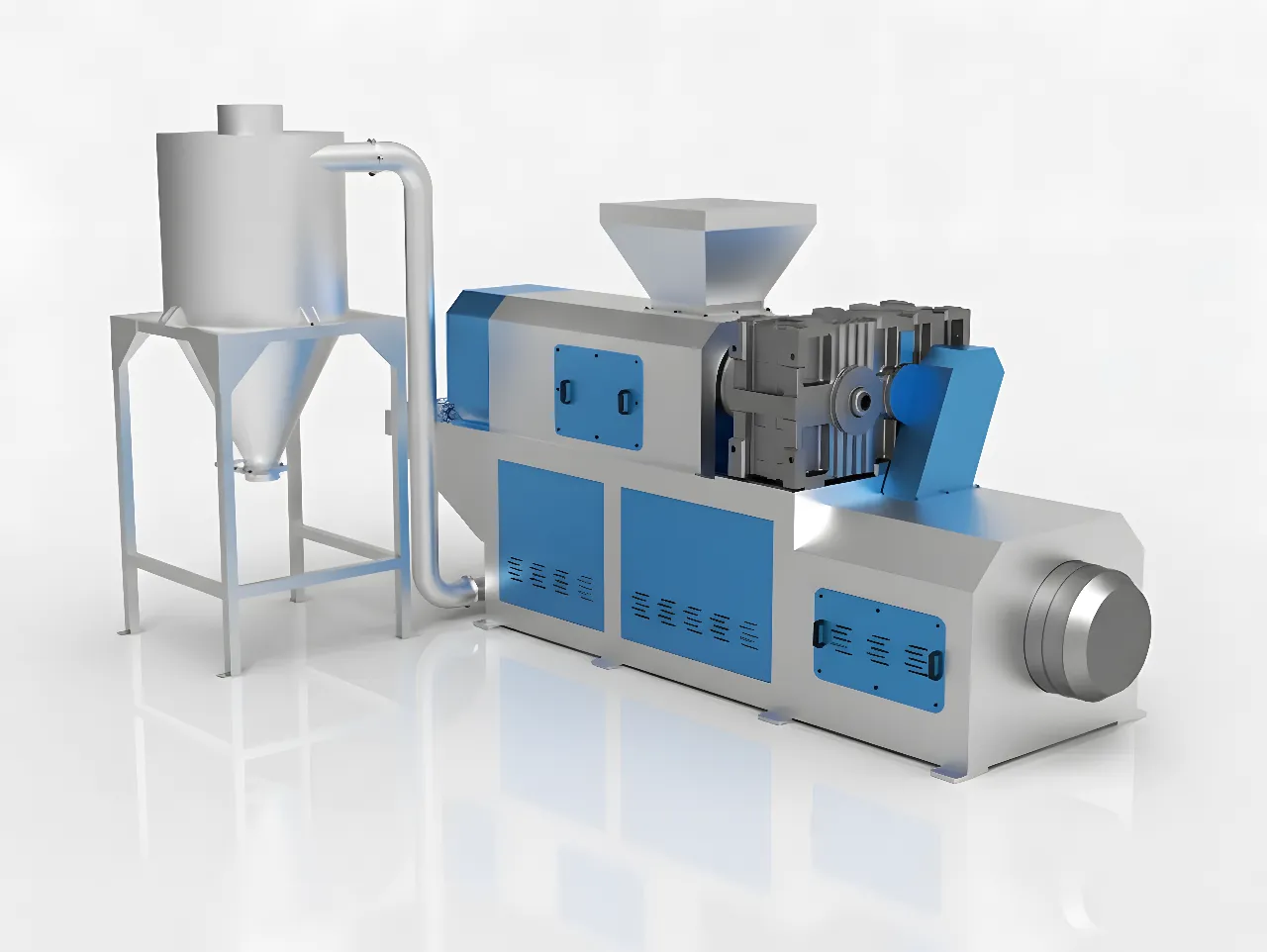

Kunststoffgranulator

Hocheffiziente Zerkleinerung zur Herstellung gleichmäßiger Flocken für höhere Wascheffizienz und geringeren Energieverbrauch pro Tonne.

Reibungsscheibe & Waschsystem

Durch Reibungsreinigung, Schwimm-Sink-Trennung und Heißwäsche werden Etiketten, Klebstoffe und organische Bestandteile entfernt, um hochreine Flocken zu erhalten.

Entwässerungs-Zentrifuge & Trockner

Mechanische Entwässerung, gefolgt von thermischer Trocknung, um die gewünschten Feuchtigkeitsvorgaben für die Extrusion und Pelletierung zu erreichen.

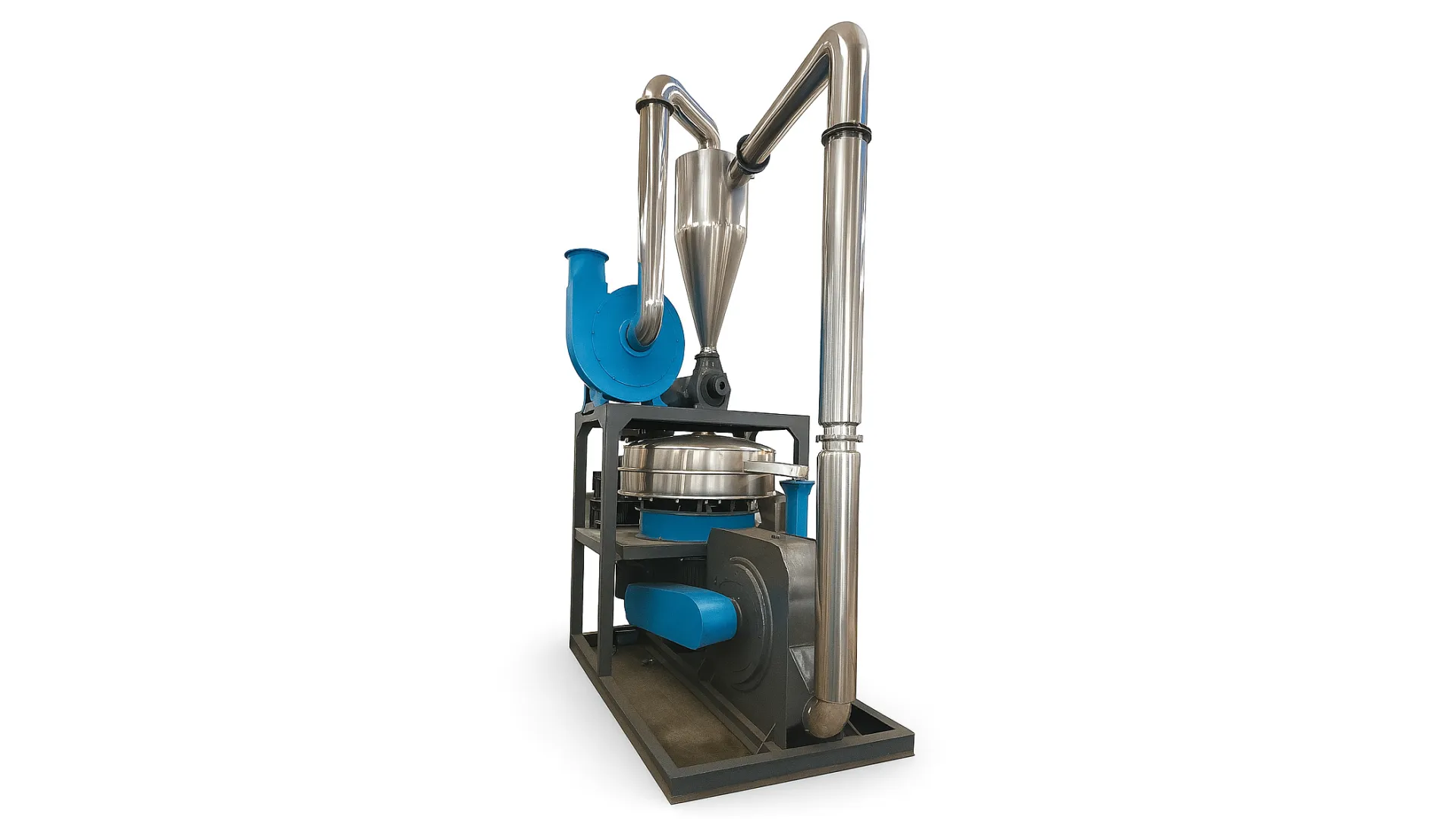

Pelletieranlage (Schneid-Verdichter)

Die integrierte Schneid- und Verdichtungsanlage, die Filtration und die Entgasung liefern gleichmäßige Pellets mit stabilem Schmelzindex (MFI) und stabiler Farbe.

Verarbeitete Materialien & typische Kapazitäten

Kompatible Kunststoffe

- PET-Flaschen und -Flocken (Lebensmittel-/Nahrungsmittelqualität)

- HDPE/PP-feste Behälter, Verschlüsse und Kisten

- PE-Folie, Agrarfolie, Raffia und gewebte Taschen

- Gemischte Endverbrauchs- und Industriestrukturen

Linienkapazitäten

Kompakte Linie für begrenzte Flächen

Gleichmäßiger Durchsatz und Energieeffizienz

Hochdurchsatz-Anlage für Skaleneffekte

Trocknungsziele für extrusionsbereite Schuppen

Unsere Recyclinganlagen im Einsatz

Von kompakten Linien bis hin zu großen Anlagen – bewährte Leistung.

Erfolgsstories unserer Kunden

PE-Folie → Recycelpellets, Europa

Kompakte 800 kg/h-Linie mit heißen Waschungen und Scherzentrifugalpelletisierung.

PET-Flaschen → RPET-Flocken, Asien

1200 kg/h mit Etikettenentferner, Reibungswaschen, Entfeuchtung und Kristallisation.

Häufig gestellte Fragen

Kann die Linie an meine spezielle Art von Kunststoffabfall angepasst werden?

Absolut. Unsere Kernkompetenz liegt im modularen Design. Wir analysieren Ihre Rohmaterialien (z. B. stark verschmutzte Agrarfolie im Vergleich zu sauberen Produktionsabfällen) und passen jedes Modul individuell an – vom Zerkleinerungstyp bis zur Intensität der Waschphase –, um optimale Ergebnisse zu erzielen.

Was beinhaltet ein schlüsselfertiges Projekt?

Bei einem schlüsselfertigen Projekt übernehmen wir alles für Sie. Dazu gehören Beratung, individuelle Anlagenplanung, Fertigung, Versand, Installation vor Ort, Inbetriebnahme und umfassende Schulungen für Ihr Betriebsteam.

Wie hoch ist der typische ROI für eine komplette Kunststoffrecyclinglinie?

Die Rentabilität (ROI) hängt von Faktoren wie den lokalen Kosten für Kunststoffabfälle, den Arbeitskosten und dem Marktpreis für Recyclinggranulat ab. Viele unserer Kunden erzielen innerhalb von 18 bis 36 Monaten einen ROI. Wir erstellen Ihnen gerne eine detaillierte ROI-Analyse, die auf Ihre individuelle Situation zugeschnitten ist.

Wie lange beträgt die Lieferzeit und der Installationszeitplan?

Die Fertigung dauert je nach Konfiguration in der Regel 6–12 Wochen. Installation und Inbetriebnahme benötigen typischerweise 1–2 Wochen für kompakte Anlagen und 3–6 Wochen für größere schlüsselfertige Projekte, einschließlich Schulungen vor Ort.

Sind Sie Hersteller oder Handelsunternehmen?

Wir sind der Originalhersteller mit Sitz in China und erfüllen die Normen ISO 9001 und CE. Werksbesichtigungen sind nach Vereinbarung möglich.

Liefern Sie weltweit? Installieren Sie in Indien/Sri Lanka?

Ja. Wir exportieren in über 30 Länder und bieten in Indien und Sri Lanka Installation, Inbetriebnahme und Bedienerschulung vor Ort an.

Haben Sie Referenzanlagen in der Nähe?

Ja. Wir können nahegelegene Installationen teilen und mit Kundenzustimmung Besichtigungen arrange.

Wie viel kostet eine Kunststoffrecyclingmaschine?

Die Preisgestaltung richtet sich nach Durchsatz, Verschmutzungsgrad, Waschintensität, Filtration/Entgasung, Automatisierungsgrad und Materialart. Senden Sie uns Ihre Material- und Kapazitätsangaben, um innerhalb von 24 Stunden ein individuelles Angebot zu erhalten.

Wie hoch ist der Preis der Kunststoffrecyclingmaschine in Indien?

Der Endpreis hängt von der Konfiguration sowie Frachtkosten, Zöllen und Mehrwertsteuer ab. Wir erstellen Angebote in USD/INR und können auf Anfrage CIF- oder DDP-Lieferungen zu wichtigen Häfen/Städten anbieten.

Wo liegt Ihre Fabrik? Darf ich besuchen?

Unser Werk befindet sich in China. Werks- und Testlinienbesichtigungen können im Voraus vereinbart werden.

Welche Zertifikate erfüllen Ihre Maschinen?

CE-konform mit ISO 9001 Qualitätsmanagementsystem.

Was sagen unsere Kunden?

Von Bedienern in über 30 Ländern vertraut.

Holen Sie sich ein individuelles Angebot

Schildern Sie uns Ihre Materialanforderungen, Kapazitätsziele und Standortbedingungen. Unser Ingenieurteam entwickelt für Sie eine maßgeschneiderte Kunststoffrecyclinganlage, die Ihren ROI maximiert.

Individuelle Maschinen erkunden

Wählen Sie Module aus, um Ihre Linie zu individualisieren.