Étendoir à linge rigide en plastique pour PP, PEHD, PVC

Conçue pour le traitement des déchets rigides en PP/PEHD/PVC (caisses, bouchons, tuyaux, profilés, boîtiers) contenant étiquettes, huiles, colle et fines, la ligne intègre le prélavage/tri, la granulation humide, le lavage intensif, la séparation par flottation, l'essorage mécanique et le séchage thermique afin de produire des paillettes propres, prêtes pour l'extrusion et la granulation.

- Humidité résiduelle cible : généralement inférieure à 3% (après séchage complet)

- Contaminants concernés : étiquettes, huiles, colle, particules fines (selon la configuration)

- Débit typique : 500 à 2 000 kg/h (selon la configuration)

- Dimensionnement de l'agencement et des réseaux par projet

Critères de sélection

Principaux facteurs déterminant le choix du module, le dimensionnement des utilités et la constance de la production pour le broyage rigide.

Cible d'humidité

L'humidité de sortie est déterminée par la configuration de déshydratation et de séchage thermique ainsi que par la charge en eau à l'entrée. Spécifiez une valeur cible pour dimensionner l'étape de séchage.

Niveau de décontamination

L'intensité du nettoyage est sélectionnée en fonction du nombre d'étiquettes, de la contamination par l'huile/la colle et de la teneur en particules (option lavage à froid ou lavage à chaud).

Manutention des mélanges de matériaux

La séparation par flottation et la classification par air (en option) sont sélectionnées en fonction des mélanges PP/PE, du risque lié au PVC et des contaminants légers tels que le papier/les étiquettes.

Conception de boucle d'eau

La conception du système d'eau (circuit ouvert ou fermé) influe sur les exigences de filtration, le traitement des eaux usées et les coûts d'exploitation. Il est important de définir les contraintes du site dès le début.

Usure et entretien

Les fines abrasives et la colle des étiquettes déterminent la protection contre l'usure, le choix du tamis et les intervalles de maintenance lors de la granulation, du lavage par friction et de la déshydratation.

Intégration de l'empreinte

Le tracé des convoyeurs, la longueur des réservoirs, l'emplacement des séchoirs et les dégagements d'accès sont configurés en fonction de votre espace disponible et de votre plan de manutention des matériaux.

Matériaux supportés (rigides)

Ce câble à laver est conçu pour traiter les plastiques rigides typiques.

PP rebroyé

Broyage de polypropylène rigide provenant de caisses, de bouchons, d'articles ménagers et de boîtiers industriels. Les contaminants typiques comprennent des étiquettes, des huiles et des particules fines.

PEHD rebroyé

Broyage de PEHD rigide provenant de bouteilles, fûts, tuyaux et caisses. La configuration de lavage est sélectionnée en fonction du nombre d'étiquettes et des résidus d'huile/produits chimiques.

PVC rebroyé

Le PVC recyclé est largement utilisé dans les tuyaux, les revêtements de sol, l'isolation des câbles et les cadres de fenêtres en raison de sa durabilité, de sa résistance chimique et de son adaptabilité à diverses applications.

ABS rebroyé

Le broyat d'ABS est couramment utilisé dans les pièces automobiles, les boîtiers électroniques, les jouets et les appareils électroménagers, apprécié pour sa robustesse, sa résistance aux chocs et son excellent état de surface.

rebroyé rigide mixte

Les flux mixtes de produits rigides (par exemple, caisses, seaux, boîtiers, profilés) peuvent être configurés avec un système de tri et de séparation pour répondre à vos objectifs de qualité.

PET rebroyé

Les produits en PET rigide (par exemple, les bouteilles et les barquettes) peuvent être manipulés avec une configuration de nettoyage et de séparation appropriée.

Extensible aux lignes de film

Cette page est consacrée aux plastiques rigides (PP/PEHD/PVC). Si votre matière première est principalement composée de films PEBD/PEBDL, de raphia ou de sacs tissés, nous pouvons vous proposer une configuration et un équipement de lavage de films adaptés.

Architecture des processus

Séquence de référence, du prélavage au séchage. La configuration finale dépend du profil de contamination, de la taille cible des flocons et des exigences d'extrusion en aval.

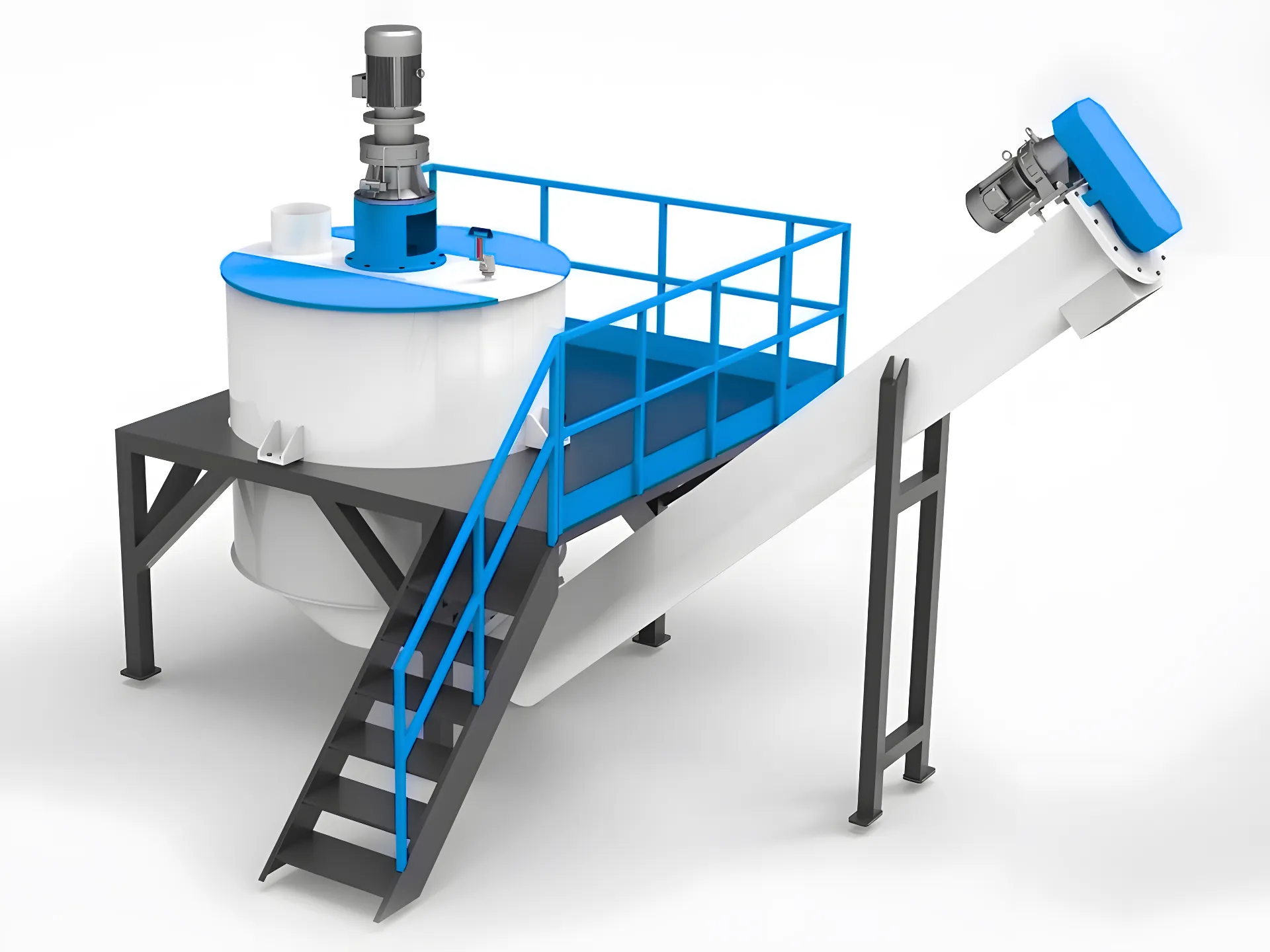

Prélavage et tri

Prélavage, élimination des contaminants grossiers et stabilisation de l'alimentation pour la réduction de taille et le lavage en aval.

Granulation

Granulation humide pour obtenir une taille de flocons définie afin d'améliorer l'efficacité du lavage et la séparation en aval.

Lavage intensif

Nettoyage à cisaillement élevé pour réduire les résidus de colle d'étiquette, d'huiles et de fines particules avant la séparation et la déshydratation.

Séparation

Séparation basée sur la densité pour réduire les fortes contaminations et gérer les flux mixtes lorsque cela est spécifié.

Rinçage et déshydratation

Rinçage et essorage par centrifugation pour éliminer l'eau libre et réduire la charge de séchage thermique.

Séchage thermique

Séchage thermique configuré pour atteindre un taux d'humidité résiduelle cible défini pour une extrusion/granulation stable.

Vidéo du processus

Observez le flux de travail rigide d'une chaîne de lavage, du prélavage au séchage.

Modules de base

Les machines principales servent au calibrage, au lavage, au tri, à l'essorage et au séchage des granulés rigides broyés. La liste finale dépend de la matière première et des objectifs de qualité.

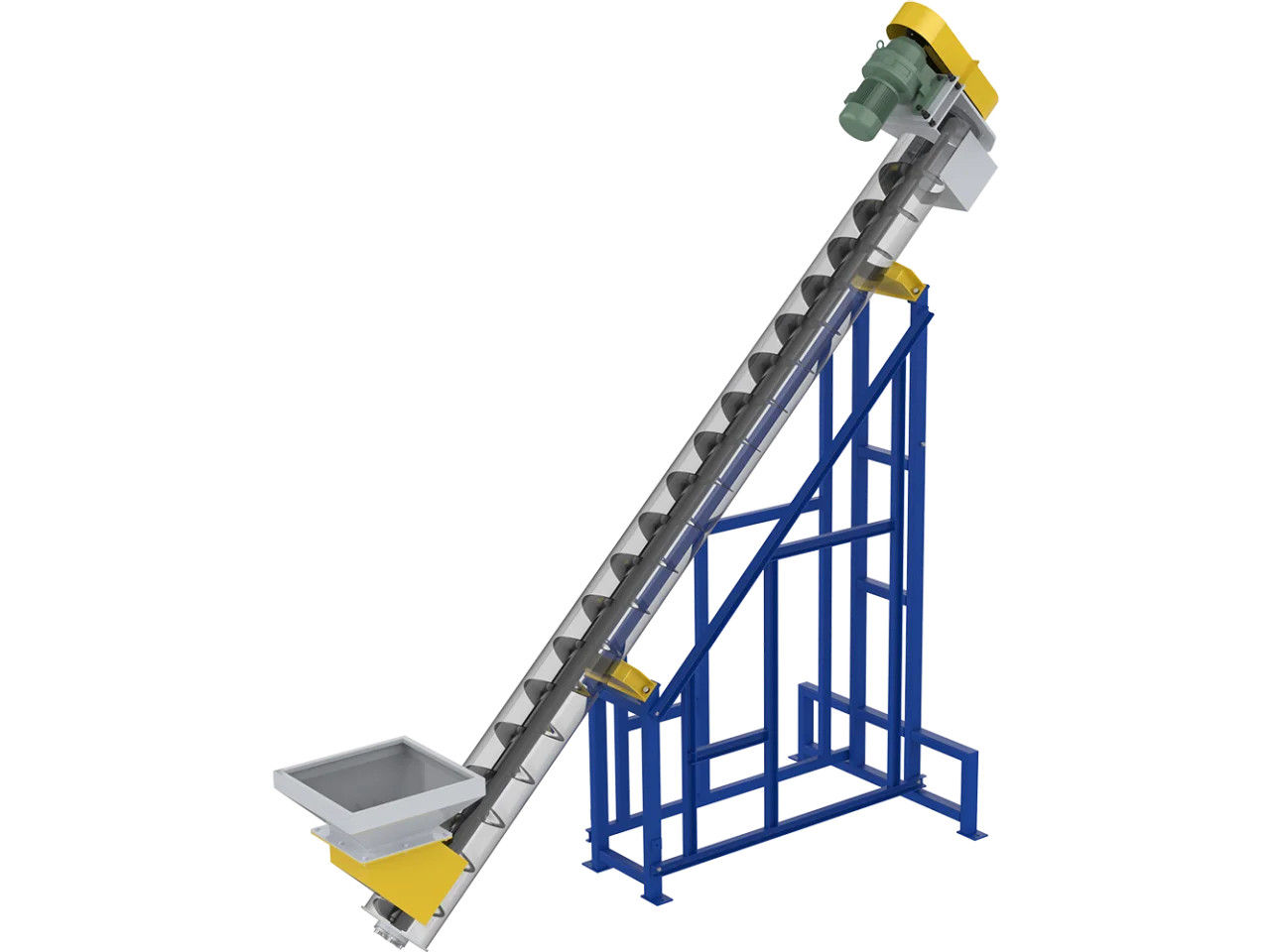

Alimentateur à vis Caractéristiques

- Matériel: Acier inoxydable 304

- Épaisseur de la coque et de la lame : 3 mm

- Épaisseur des trous de la grille : 2 mm

- Diamètre de la spirale : Personnalisé par sortie

Fonctions principales

- Transfère les matières entre les étapes avec un temps de séjour contrôlé.

- Gère l'eau et les fines résiduelles entre les étapes de lavage

- Stabilise le débit pour la granulation et le lavage en aval

Broyeur en plastique rigide Caractéristiques

- Vitesse du rotor : 400–600 tr/min

- Matériau de la lame : Acier D2 à haute teneur en carbone et en chrome

- Arrangements de coupe : en forme de V ou en double ciseaux

- Taille du filtre d'écran : 10–100 mm (sur mesure)

Fonctions principales

- Produit des flocons de taille adaptée pour une efficacité de lavage et de séparation optimale.

- Réduit le transport de poussière grâce à la découpe à l'eau et au rinçage immédiat.

- Améliore la stabilité de l'alimentation lors des phases de déshydratation et de séchage.

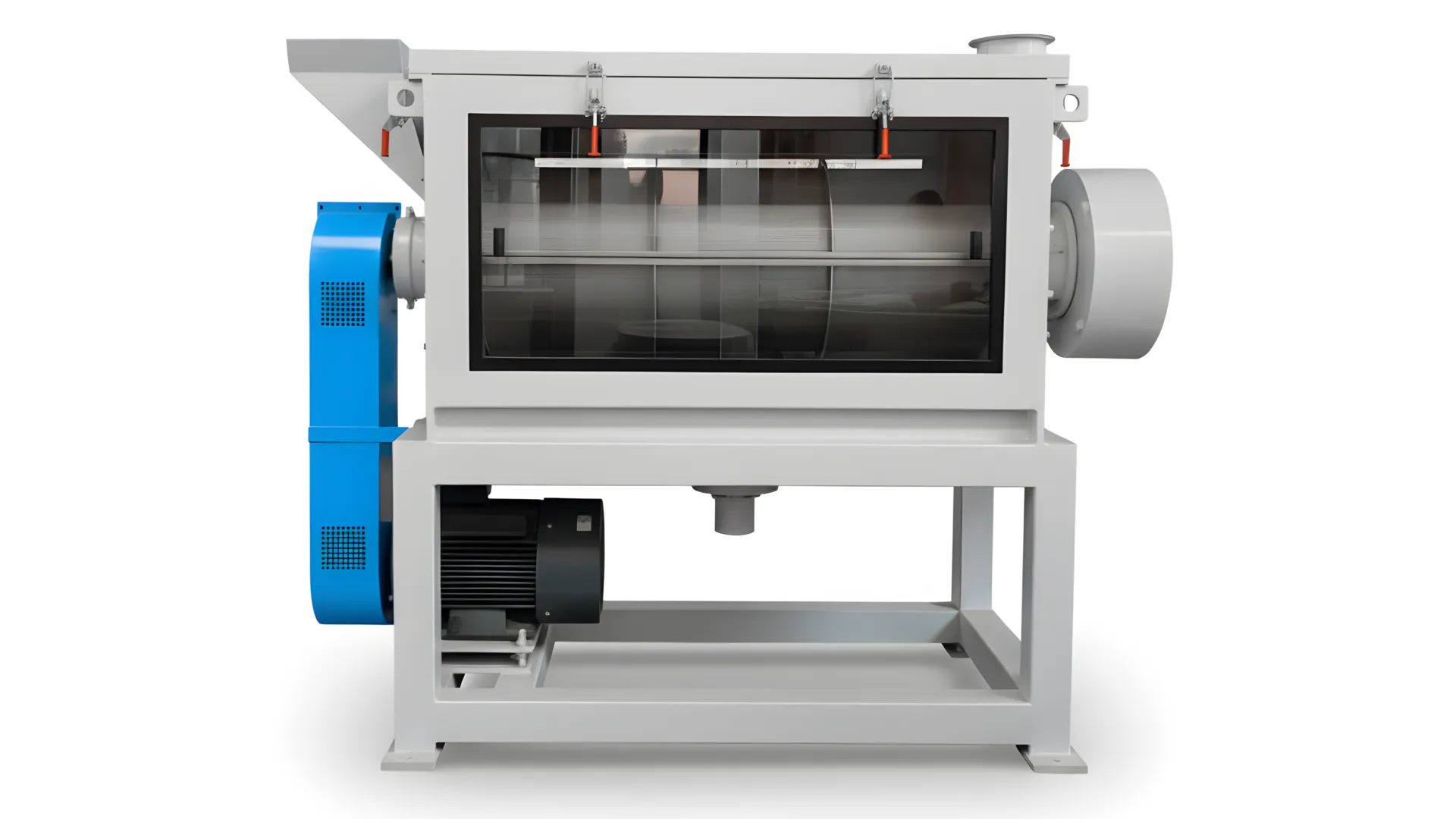

Rondelle de friction Caractéristiques

- Vitesse du rotor : 500–600 tr/min

- Système d'eau : Entrée par le haut, sortie par le bas

- Opération: Continu

- Méthode de nettoyage : Basé sur le frottement

Fonctions principales

- Réduit la colle des étiquettes, les huiles et les particules fines sur les paillettes rigides.

- Maintient un temps de séjour contrôlé entre les étapes

- Limite le transfert d'abrasifs lors de l'essorage et du séchage

Réservoir de séparation flottant Caractéristiques

- Largeur intérieure : 1000–1800 mm

- Longueur totale : 4–7 m

- Matériau intérieur : Acier inoxydable 304

- Cadre extérieur : acier au carbone

- Moteurs à aubes : 1,5 kW × 2 (VFD)

Caractéristiques principales

- Géométrie configurée pour une séparation et un rinçage stables

- La conception par sections facilite le rinçage par étapes et la gestion de la contamination

- Le circuit d'eau peut être configuré pour un fonctionnement ouvert ou fermé.

- Le contrôle de la vitesse des palettes permet le réglage du temps de séjour

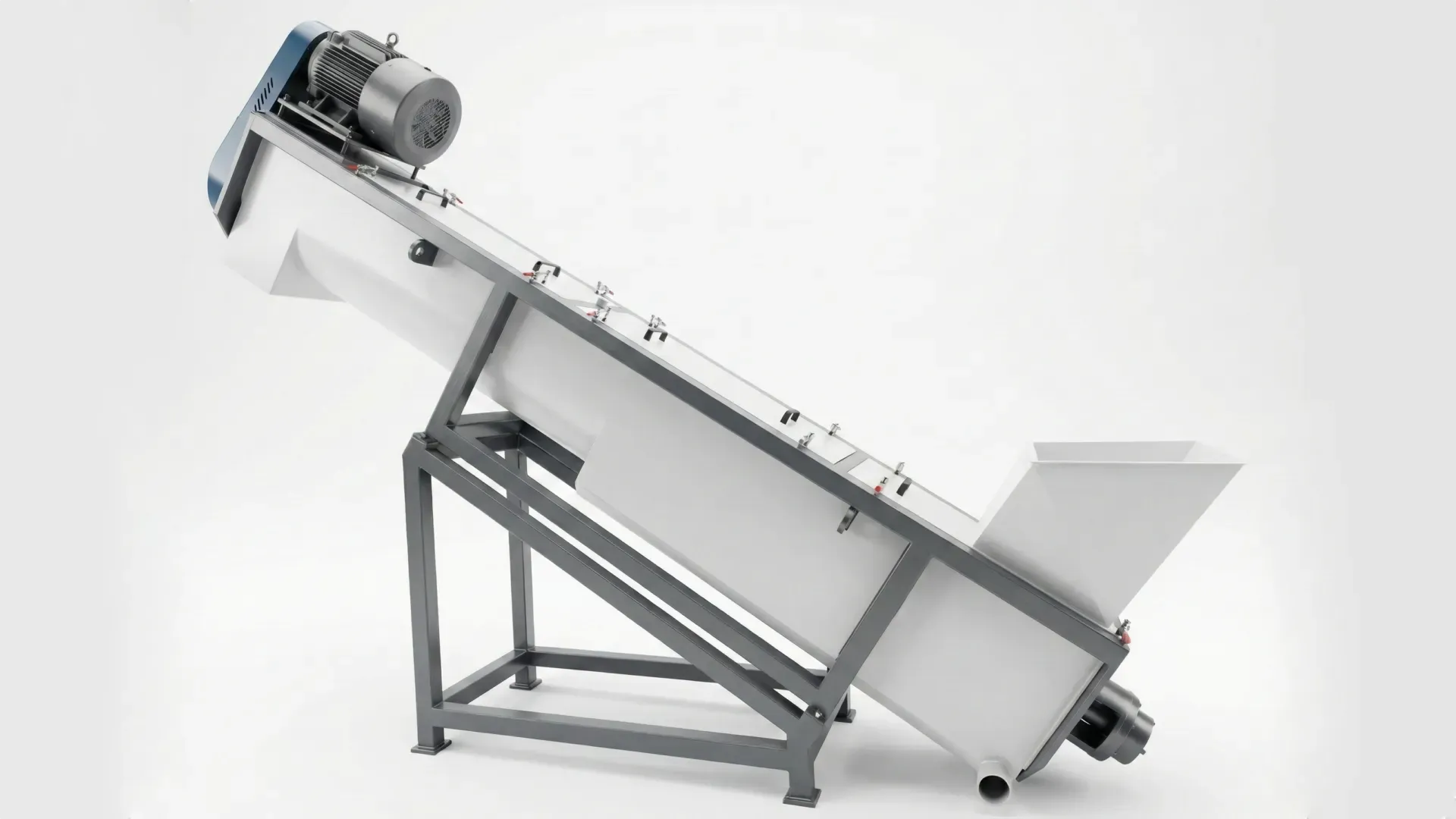

Séchage par centrifugeuse Caractéristiques

- Vitesse de rotation: ≈ 1 000 tr/min

- Réduction de l'humidité : Jusqu'à ≈ 20–30%

- Composants principaux: Long axe avec pale, tunnel en maille

- Enveloppe: Conteneur métallique avec moteur externe

Caractéristiques principales

- Réduit la charge thermique de séchage en éliminant mécaniquement l'eau libre.

- Fonctionnement continu pour un débit de ligne stable

- Une protection contre l'usure peut être spécifiée pour les fines abrasives.

Sécheur thermique Caractéristiques

- Modèle: RSJ800

- Puissance du ventilateur : 5,5 kW

- Puissance de chauffage : 36 kW

- Diamètre du tuyau : ⌀159 mm

- Matériau du tuyau : Acier inoxydable 304

Caractéristiques principales

- Séchage continu configuré pour un taux d'humidité cible défini

- La séparation par cyclone permet de gérer les particules fines et les résidus légers.

- Le débit d'air et l'apport de chaleur sont dimensionnés en fonction du débit et de l'humidité à l'entrée.

- Le séchage en plusieurs étapes peut être spécifié pour une capacité plus élevée

Paramètres techniques

Principaux résultats et points de configuration pour le lavage des matériaux rigides PP/HDPE/PVC.

| Matériaux de support | Broyage de PP/HDPE/PVC rigide ; l'ABS et le PET rigide sont pris en charge avec un système de séparation et de nettoyage approprié. |

|---|---|

| Humidité typique de sortie | Cibler une humidité résiduelle inférieure à 3% avec la ligne complète et un réglage approprié du processus. |

| Étapes du processus | Prélavage et tri → granulation → lavage intensif → séparation par flottation → rinçage et déshydratation → séchage thermique. |

| Consommations d'énergie | Conception en circuit fermé pour le traitement de l'eau et utilisation optimisée de l'énergie, dimensionnées en fonction de votre débit et de votre niveau de contamination. |

| Configuration | Le débit, l'agencement, la longueur des cuves, la capacité de séchage et les options de séparation sont personnalisés pour chaque projet. |

| Capacité (kg/h) | Puissance d'installation (kW) | Surface d'aménagement typique (m²) | Opérateurs / Équipe | Pression de vapeur (MPa) | Eau de process (m³/h) |

|---|---|---|---|---|---|

| 500 | 162 | 500 | 4 | 0.6-0.8 | 3 |

| 1000 | 250 | 800 | 4 | 0.6-0.8 | 4 |

| 2000 | 368 | 1000 | 4 | 0.6-0.8 | 5 |

Remarque : Les valeurs sont indicatives. Les performances finales dépendent du profil de contamination, du choix du lavage/chauffage à chaud (en option) et de la configuration de séchage.

Caractéristiques des services publics : l’alimentation électrique est spécifiée par la tension/Hz et la méthode de démarrage ; la demande en eau dépend de la conception en boucle ouverte ou fermée et des exigences en matière de filtration/traitement des eaux usées.

Étendue de la livraison

Voici ce que vous obtenez généralement avec un projet d'étendage à linge rigide.

- Ensemble d'équipements de base (alimentation, granulation, lavage, séparation, déshydratation, séchage) selon la configuration convenue

- Armoire de commande électrique et dispositifs de verrouillage (configurés selon la tension et les exigences de sécurité de votre site)

- Assistance à la conception des procédés (directives relatives aux fondations, plan des services publics et disposition des lignes)

- Conseils de mise en service et formation des opérateurs (sur site ou à distance, selon le projet)

- Ensemble de pièces de rechange et de documentation (manuels, schémas de câblage et instructions de maintenance)

Objectifs de performance typiques

Des cibles de référence servent à dimensionner les modules et à valider leurs performances. Les résultats réels dépendent de la matière première et de la configuration.

Objectif d'humidité résiduelle

Gestion de la contamination

Stabilité du débit

Questions fréquemment posées

Des réponses orientées décision pour la sélection des modules, des utilitaires et des objectifs de sortie.

Quels matériaux de retraites sont pris en charge ?

Cette ligne est optimisée pour le recyclage de matériaux rigides en PP/PEHD/PVC (caisses, bouchons, bouteilles, tuyaux, profilés). L'ABS et le PET rigide sont pris en charge avec un système de séparation adapté. Pour le traitement principalement de films PEBD/PEBDL ou de raphia, veuillez nous contacter afin de concevoir une configuration de lavage de films dédiée.

Quelle humidité résiduelle puis-je attendre ?

L'humidité résiduelle est généralement inférieure à 3% avec déshydratation + séchage thermique lorsque nécessaire pour une extrusion/granulation stable (en fonction de la matière première).

Le système peut-il s'adapter à notre agencement de site ?

Oui. L'agencement, la longueur des cuves, le tracé des convoyeurs et l'emplacement du séchoir sont configurés en fonction de la capacité, des utilités et de l'espace disponible.

Que faut-il pour l'installation et la formation ?

L'assistance à la mise en service peut être assurée sur site ou à distance, et comprend la formation des opérateurs, la vérification des interverrouillages et le réglage des processus pour atteindre les objectifs d'humidité et de propreté.

Entrées RFQ

Veuillez fournir les informations minimales ci-dessous afin que nous puissions dimensionner les modules, les utilitaires et l'agencement de votre flux de broyage rigide.

- Types de matières premières : PP/PEHD/PVC, matériaux rigides mixtes, étiquettes, contamination par huile/adhésif, teneur en fines

- Débit cible (kg/h) et heures de fonctionnement par jour

- Objectif : granulométrie des flocons et taux d’humidité requis pour l’extrusion/la granulation

- Utilitaires disponibles : tension/fréquence, préférence du circuit d’eau (ouvert/fermé), contraintes relatives aux eaux usées

- Contraintes d'espace : longueur/largeur disponibles, limites d'élévation, contraintes de manutention

- Modules optionnels : lavage à chaud, classification par air, rinçage/filtration supplémentaire