Línea de reciclaje de bolsas tejidas de PP y rafia

Diseñada para sacos tejidos de PP postconsumo, cinta/hilo de rafia y desechos de FIBC con polvo, arena, tinta y residuos orgánicos. La línea integra alimentación controlada, trituración a baja velocidad, granulación húmeda, lavado intensivo y secado por etapas para obtener escamas de PP dimensionadas y acondicionadas para la extrusión, además de opciones. peletización.

- Materia prima: sacos tejidos de PP, rafia (cinta/hilo) y desechos de FIBC

- Etapas de limpieza: lavado por fricción + enjuague/separación (lavado en caliente opcional)

- Humedad residual: típicamente < 3% con secado térmico (dependiendo de la materia prima)

- Rendimiento típico: 300–1500 kg/h (dependiendo de la configuración)

Factores que impulsan la decisión

Factores de selección primarios que impulsan la elección del módulo, el dimensionamiento de las utilidades y la consistencia de la salida.

Tolerancia a la contaminación

Configurado para arena/grava, fibras de papel, tinta, aceites ligeros y residuos orgánicos típicos de los sacos y la rafia posconsumo.

Control del tamaño de las escamas

La trituración primaria + la granulación húmeda establecen una ventana de tamaño de copos estable para la eficiencia del lavado y la alimentación de extrusión posterior.

Objetivos de Humedad

La deshidratación y el secado térmico se seleccionan para alcanzar un objetivo de humedad residual definido para la estabilidad de la extrusión y la peletización opcional.

Acceso para desgaste y servicio

El diseño del rotor/cuchilla, la estrategia de pantalla y la protección del cojinete se seleccionan teniendo en cuenta la contaminación abrasiva y los intervalos de mantenimiento predecibles.

Bucle de agua y carga de energía

El circuito de lavado y la calefacción (si se utilizan) se dimensionan según el perfil de contaminación, equilibrando el rendimiento de la limpieza con la demanda de servicios públicos.

Enclavamientos de automatización y seguridad

La lógica de control a nivel de línea admite un rendimiento constante con protección contra sobrecargas, enclavamientos y permisos módulo por módulo.

Formas de materia prima admitidas

Materiales entrantes típicos para esta línea (comparta fotos/muestras y detalles de contaminación para la selección de la configuración).

Bolsas Tejidas de PP

Bolsas de cemento, sacos de fertilizantes, bolsas de arroz y otros sacos tejidos impresos.

PP no tejido

Retales y bolsas de tejido no tejido (PP), con opción de lavado más profundo.

Rafia PP (Cinta/Hilo)

Tiras de rafia, cintas y residuos de hilo procedentes de operaciones de tejido y embalaje.

Bolsas tejidas laminadas BOPP

Bolsas tejidas laminadas y capas impresas (configuradas en función de la contaminación).

.webp?fit=crop&auto=format,compress&fm=webp)

Bolsas gigantes (FIBC)

Sacos a granel y bolsas grandes, incluyendo material contaminado con polvo o arena.

Recortes tejidos de PP

Recortes y sobrantes de tejido. La intensidad de la limpieza y las etapas de deshidratación se seleccionan en función del polvo, la carga de arena y la tinta/laminación.

Flujo del proceso

Secuencia del proceso de referencia, desde la reducción de tamaño hasta el lavado y el secado por etapas. La configuración final depende del perfil de contaminación, el tamaño de escama deseado y los requisitos de extrusión posteriores.

Alimentación y preclasificación

Alimentación medida con detección de metales opcional o preclasificación manual para reducir los contaminantes atrapados.

Trituración

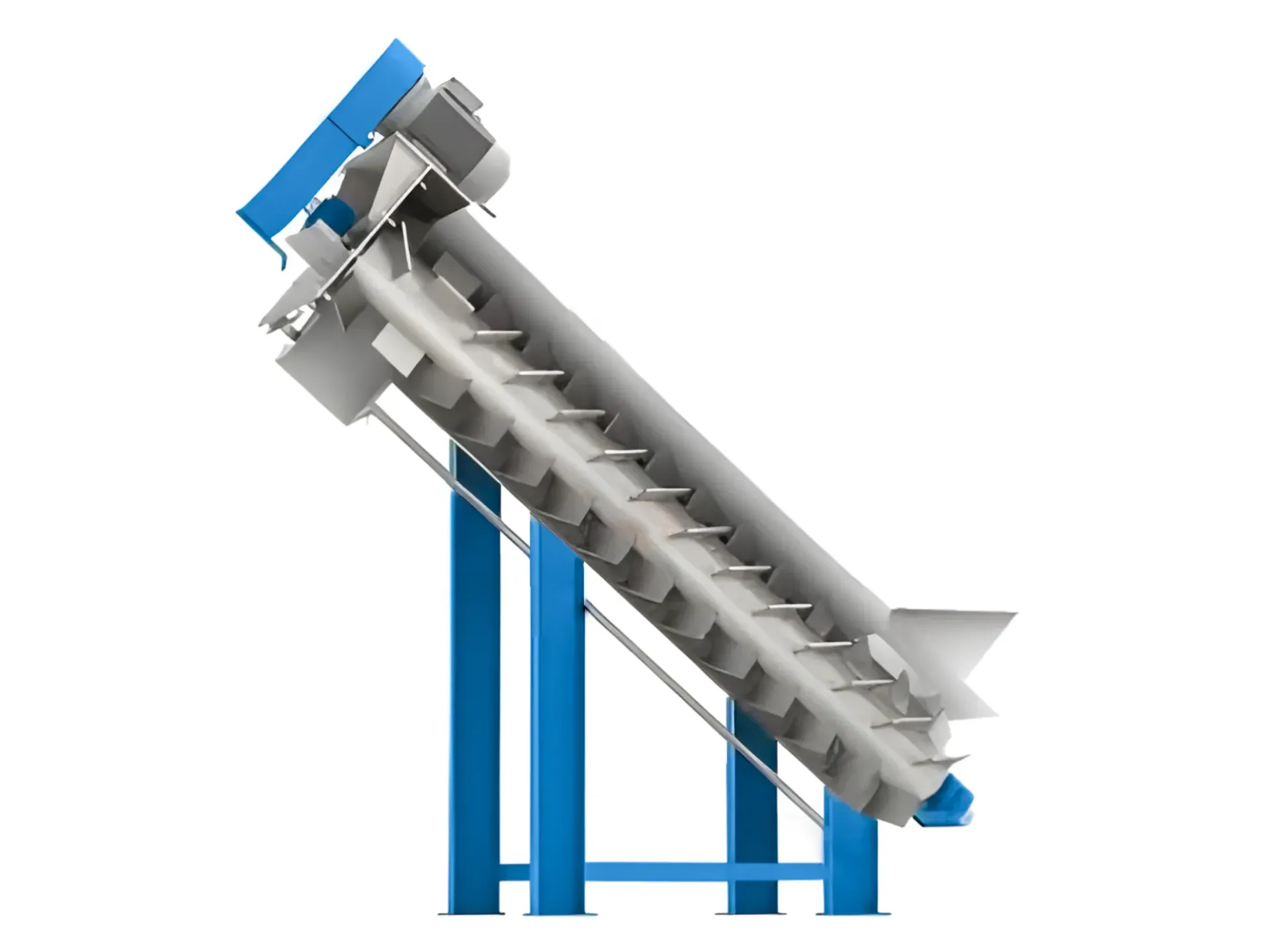

Reducción de tamaño de baja velocidad y alto torque para abrir estructuras tejidas y estabilizar el corte posterior.

Granulación húmeda

Corte asistido por agua a un rango de tamaño de copos definido para una mejor eficiencia de lavado y enjuague.

Lavado por fricción

Fregado de alto cizallamiento para eliminar arena/polvo, tinta suelta y fibras adheridas a las escamas de PP.

Enjuague y separación

Separación basada en enjuague y densidad para reducir el arrastre pesado y mejorar la pureza del PP.

Deshidratación y secado

Deshidratación mecánica seguida de secado térmico (y exprimidor opcional) para alcanzar un objetivo de humedad para la extrusión.

Peletización (opcional)

Conversión opcional de copos acondicionados en pellets cuando el almacenamiento, la dosificación o la alimentación posterior lo requieren.

Servicios públicos y huella ambiental

Utilidades de referencia y diseño de envolvente por nivel de capacidad (el tamaño final depende del nivel de contaminación y de los módulos seleccionados).

| Capacidad (kg/h) | Potencia de instalación (kW) | Área de diseño típica (m²) | Operadores / Turno | Aire comprimido (MPa) | Agua de proceso (m³/h) |

|---|---|---|---|---|---|

| 300 | 150 | 350 | 4 | 0.6-0.8 | 3 |

| 500 | 230 | 460 | 6 | 0.6-0.8 | 4 |

| 1000 | 430 | 500 | 6 | 0.6-0.8 | 5 |

Nota: Los valores son indicativos. Las utilidades finales dependen del perfil de contaminación, la selección del lavado/calentamiento en caliente y la configuración del secado.

Orientación sobre servicios públicos: el suministro eléctrico se especifica por voltaje/Hz y método de inicio; la demanda de agua depende del diseño de circuito abierto o cerrado y de la selección de lavado/calefacción en caliente.

Módulos clave

Transportador de banda Presupuesto

- Marco: Acero al carbono o SS304 (opciones)

- Tipo de cinturón: PVC/PU (depende de la aplicación)

- Con dispositivo tensor de correa y tolva receptora

- Ancho y longitud de la cinta: Dimensionado según rendimiento y diseño

- Transportando materiales primarios al sistema.

Trituradora de un solo eje Presupuesto

- Velocidad del rotor: 60–100 RPM (típico)

- Material del cuchillo: Acero para herramientas D2 o de aleación (según la aplicación)

- Tamaño de pantalla: 40–100 mm (establecido mediante corte y lavado posteriores)

- Empujador hidráulico: Sí (para una alimentación estable bajo carga)

- Potencia del motor: Dimensionado por capacidad y materia prima (típicamente 30–200 kW)

- Abre estructuras tejidas y reduce el volumen.

- Estabiliza la consistencia del corte y lavado aguas abajo.

- Reduce la formación de puentes y mejora el control de la alimentación.

Granulador de plástico húmedo Presupuesto

- Velocidad del rotor: 400–600 RPM (típico)

- Material de la hoja: Acero para herramientas D2 (común)

- Disposición de los cuchillos: Corte en V o corte en tijera (según el comportamiento del material)

- Tamaño del filtro de pantalla: 20–60 mm (típico para líneas de tejido/rafia de PP)

- Produce copos dimensionados para una limpieza y enjuague eficientes.

- Reduce la acumulación de polvo mediante corte húmedo y enjuague inmediato.

- Mejora la estabilidad de la alimentación para las etapas de deshidratación y secado.

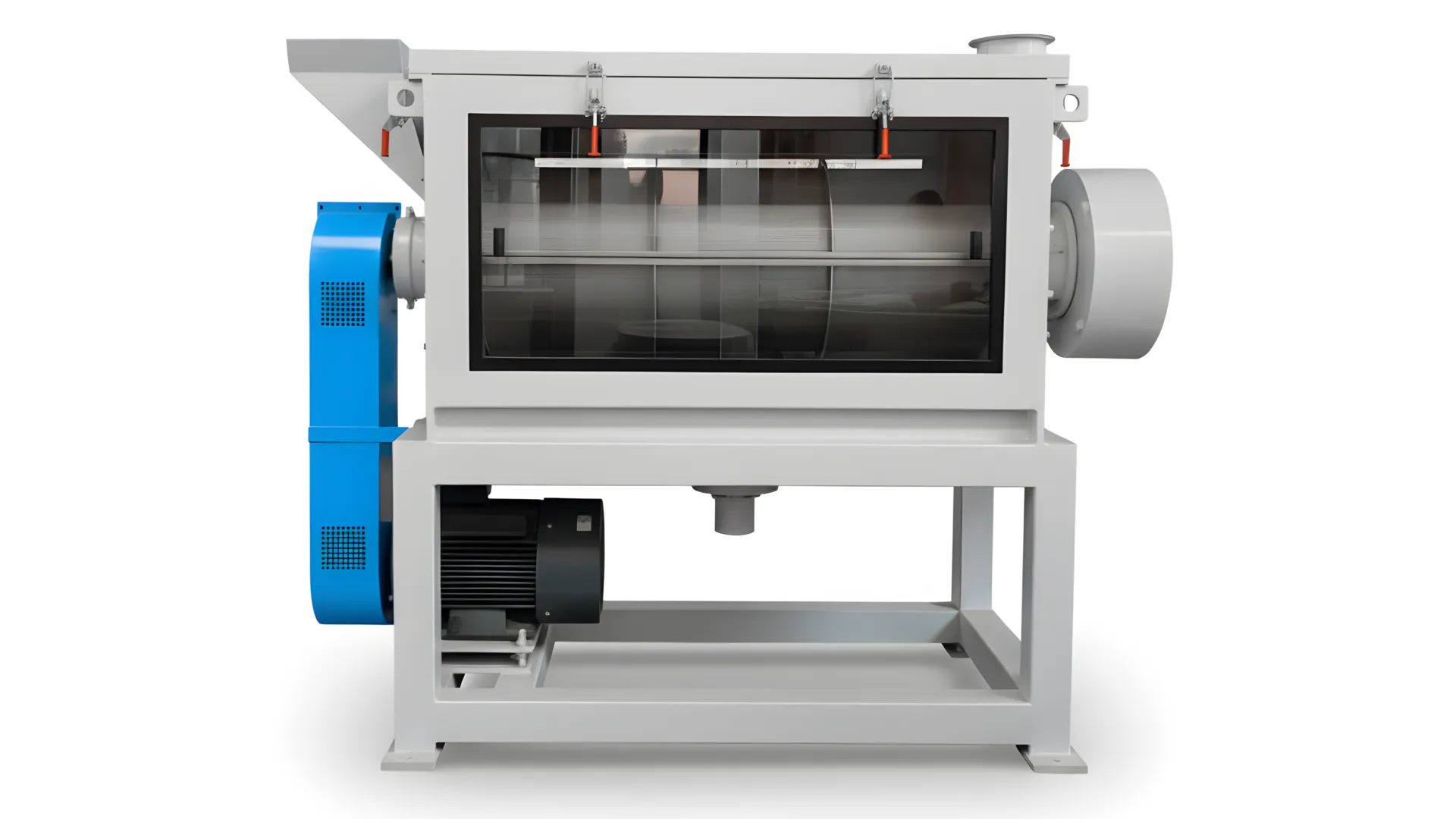

Arandela de fricción Presupuesto

- Velocidad del rotor: 500-600 RPM

- Sistema de agua: Entrada superior, salida inferior

- Operación: Continuo

- Método de limpieza: Fricción a alta velocidad

- Elimina arena, polvo y contaminación de tinta y fibras sueltas.

- Transfiere material entre etapas con tiempo de residencia controlado.

- Reduce el arrastre abrasivo durante el deshidratado y el secado.

Tanque de separación flotante Presupuesto

- Ancho interior: 1000mm - 1800mm

- Longitud total: 4 - 7 metros

- Material interior: Acero inoxidable tipo 304

- Marco exterior: Acero carbono

- Motores de paletas: 1.5KW × 2 (control de frecuencia)

- Geometría configurada para separación y enjuague estables.

- El diseño seccionado admite el enjuague por etapas y la gestión de la contaminación.

- El circuito de agua se puede configurar para funcionamiento abierto o cerrado.

Lavadora caliente Presupuesto

- Modo de operación: Continuo o por lotes (por contaminación)

- Opciones de calefacción: Integración eléctrica, de vapor o de caldera (según el sitio)

- Método de lavado: Lavado con calefacción y dosificación de productos químicos opcional

- Caso de uso: Tinta, aceites, pegamento y materiales orgánicos pesados (cuando sea necesario)

- Mejora la eliminación de aceites, pegamentos y compuestos orgánicos persistentes cuando se especifica.

- La calefacción y la química se configuran en función del objetivo de limpieza y los servicios públicos.

- Integrado en el circuito de lavado con temperatura y tiempo de residencia controlados.

Secador centrífugo Presupuesto

- Velocidad de rotación: ~1.000 RPM (típico)

- Reducción de humedad: A menudo ~20–30% (dependiendo de la materia prima)

- Componentes principales: Rotor con palas, túnel de malla

- Configuración: Dimensionado por rendimiento y carga de agua de entrada

- Reduce la carga de secado térmico al eliminar el agua libre mecánicamente.

- Funcionamiento continuo para un rendimiento de línea estable.

- Configurado con protección contra el desgaste por partículas abrasivas finas.

Secador de Tubo Térmico Presupuesto

- Método de secado: Transporte de aire caliente con separación ciclónica

- Entrada de calor: Integración eléctrica o térmica (dependiendo del sitio)

- Material de la tubería: SS304 (común) con opciones de abrasión

- Configuración: De una o varias etapas (según capacidad y humedad objetivo)

- Controles: Control de temperatura y flujo de aire para un secado estable.

- Secado continuo para una preparación de extrusión estable.

- La separación ciclónica ayuda a gestionar las partículas finas y la contaminación ligera.

- Configurado para cumplir con un objetivo de humedad residual definido.

- Escalable con múltiples etapas para un mayor rendimiento.

Exprimidor de película Presupuesto

- Reducción de humedad: Generalmente reduce la humedad de ~10–35% a ~1–8% (dependiendo de la entrada)

- Mecanismo: Compresión tipo tornillo y densificación por calentamiento/fricción

- Capacidad de salida: 300–1500 kg/h (adaptado al rendimiento de la línea)

- Consumo de energía: Dimensionado por capacidad y requerimiento de densificación

- Reduce la humedad y aumenta la densidad aparente para estabilizar la alimentación.

- Mejora la consistencia de la dosificación para la extrusión/peletización.

- Etapa opcional seleccionada cuando el secado térmico por sí solo no es óptimo.

Sistema de peletización de anillo de agua (Opcional)

- Tipo de pellet: Corte en anillo de agua, gránulos uniformes

- Entradas típicas: Limpie las escamas de PP de bolsas tejidas, rafia y desechos de FIBC

- Personalización: Opciones de cara de matriz, filtración y automatización

- Peletiza escamas de PP acondicionadas con corte de matriz estable.

- Mejora el manejo y la dosificación frente a copos sueltos.

- Las opciones de filtración y automatización se seleccionan según el objetivo de calidad del pellet.

Notas de rendimiento de campo

Observaciones operativas representativas (anonimizadas). Los resultados dependen de la materia prima y la configuración.

Sacos de cemento impresos con gran carga de arena: el lavado en caliente habilitado y una mayor intensidad de lavado por fricción redujeron el arrastre abrasivo al secado y mejoraron la limpieza de las escamas.

Desechos de cinta/hilo de rafia con materia orgánica ligera: la granulación controlada mejoró la eficiencia del enjuague y estabilizó la alimentación posterior para la preparación de la extrusión.

Desechos de tejido mixto + FIBC: el objetivo de humedad se logró seleccionando etapas de deshidratación + secado térmico apropiadas para la carga de agua de entrada (exprimidor opcional).

Preguntas técnicas frecuentes

Respuestas orientadas a la toma de decisiones para seleccionar módulos, utilidades y objetivos de salida.

¿Qué materiales PP puede procesar esta línea?

Diseñado para sacos tejidos de PP, rafia (cinta/hilo), retales de FIBC y tela no tejida de PP. Los sacos tejidos laminados con BOPP son compatibles cuando se selecciona la intensidad del lavado y el lavado en caliente (si es necesario) para minimizar la contaminación por tinta/adhesivo.

¿Qué rendimiento y nivel de humedad puedo esperar?

El rendimiento suele ser de 300 a 1500 kg/h, dependiendo de la selección del módulo y la carga de contaminación. La humedad residual depende de las etapas de deshidratación y secado; el secado térmico se utiliza habitualmente para alcanzar < 3% cuando se requiere una extrusión estable (dependiendo de la materia prima).

¿Necesito lavado en caliente para bolsas de cemento impresas o contaminación aceitosa?

Especifique el lavado en caliente cuando sea necesario reducir la tinta, los aceites, el pegamento o los compuestos orgánicos pesados para alcanzar el objetivo de limpieza de salida. Para cargas ligeras de polvo o arena, el lavado por fricción y el enjuague pueden ser suficientes. El método de calentamiento y la composición química dependen de los servicios públicos del sitio y del perfil de contaminación.

¿Puede esta línea producir pellets de PP directamente?

Sí, añadir extrusión/peletización. Si la carga de agua de entrada es alta o la estabilidad de la peletización es crítica, se suele optar por un exprimidor para reducir la humedad y aumentar la densidad aparente antes de la extrusión. La filtración se especifica según el objetivo de calidad del pellet.

¿Puedes personalizar el diseño y el nivel de automatización?

Sí. El diseño, la selección de módulos y la lógica de control se configuran en función de la capacidad, la contaminación, los servicios públicos disponibles y el espacio ocupado. La automatización típica incluye enclavamientos, protección contra sobrecargas y permisos módulo por módulo; se pueden especificar niveles de automatización más altos en la solicitud de presupuesto.

Requisitos de la solicitud de cotización

Proporcione las entradas mínimas a continuación para que podamos dimensionar los módulos, las utilidades y el diseño para su flujo de rafia/tejido de PP.

- Tipo(s) de materia prima: sacos tejidos, rafia (cinta/hilo), FIBC, laminado BOPP (sí/no)

- Contaminación: arena/polvo %, tinta/adhesivo, aceites/compuestos orgánicos, humedad en la entrada

- Rendimiento objetivo (kg/h) y horas de funcionamiento por día

- Salida objetivo: rango de tamaño de escamas y requisito de limpieza/humedad para la extrusión

- Servicios disponibles: voltaje/Hz, fuente de calefacción, preferencia de circuito de agua (abierto/cerrado)

- Restricciones de espacio: longitud/ancho disponibles, límites de elevación, restricciones de manejo de materiales

- Nivel de automatización y preferencia de puesta en servicio (remota/in situ)