La spinta globale verso un'economia circolare ha puntato i riflettori su una delle forme di rifiuti plastici più complesse ma redditizie: gli attrezzi da pesca dismessi. Spesso definiti "attrezzi fantasma", queste reti a fine vita sono composte principalmente da materiali di alta qualità come poliammide (PA6/nylon), polipropilene (PP) e polietilene (PE). Tuttavia, le stesse proprietà che rendono efficaci le reti da pesca – elevata resistenza alla trazione, elasticità e resistenza alla degradazione – le rendono notoriamente difficili da riciclare con attrezzature standard.

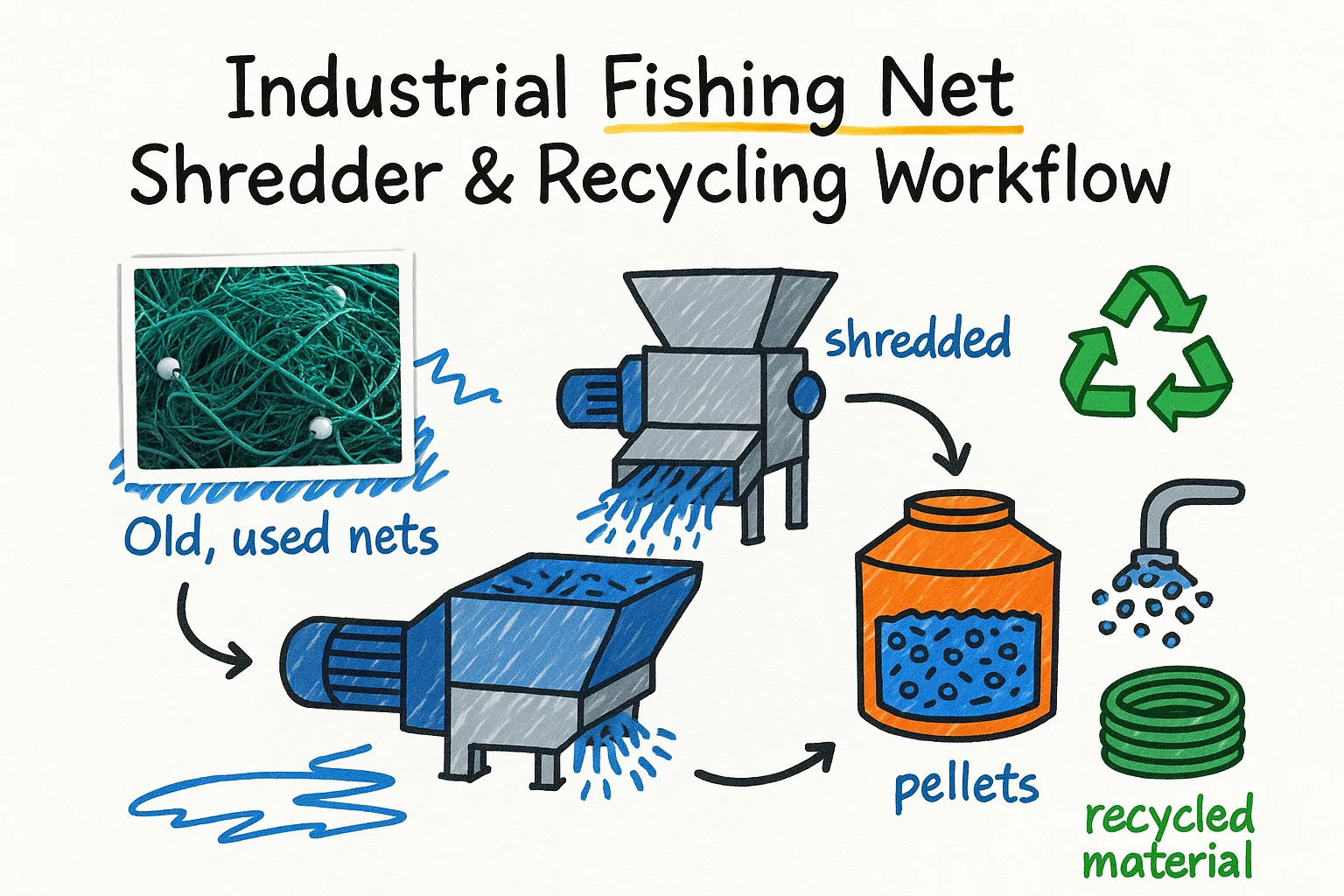

Per i gestori di impianti di riciclaggio e gli investitori industriali, la chiave per valorizzare questo flusso di rifiuti risiede nella scelta dei macchinari giusti. Un frantoio per plastica standard spesso si rompe quando si confronta con la resistenza di corde marine e reti da traino. Questo articolo descrive il flusso di lavoro tecnico necessario per trattare le reti da pesca in modo efficiente, concentrandosi sul ruolo fondamentale di un robusto trituratore per reti da pesca e un sistema completo di lavaggio-estrusione.

La sfida: perché i distruggidocumenti standard falliscono

Prima di addentrarci nel flusso di lavoro, è fondamentale capire perché le reti da pesca causano colli di bottiglia nelle linee di riciclaggio generiche.

- Coinvolgimento: Le reti da pesca sono progettate per intrappolare. Nel contesto del riciclaggio, le reti allentate tendono ad avvolgersi attorno al rotore di un trituratore standard, causando la bruciatura del motore, danni ai cuscinetti e tempi di fermo significativi.

- Contaminanti abrasivi: Le reti recuperate sono spesso piene di sabbia, conchiglie, sale e metalli pesanti (come i pesi di piombo). Questo provoca un'usura elevata delle lame e dei filtri.

- Elevata resistenza alla trazione: Per tagliare spesse corde di nylon di qualità marina sono necessarie coppie elevate e geometrie specifiche delle lame, caratteristiche che mancano a molte macchine per uso generico.

Presso Energycle progettiamo le nostre soluzioni specificamente per gestire queste condizioni estreme, garantendo un'elevata produttività e interventi di manutenzione minimi.

Fase 1: smistamento e pretrattamento

La prima fase del processo determina la qualità del pellet finale. Le reti da pesca raramente arrivano come un flusso monomateriale. Spesso sono costituite da fasci di plastica mista, corde, boe e pesi di piombo utilizzati per affondare le reti.

Selezione manuale e meccanica

Prima che il materiale entri nel trituratore, è necessario rimuovere i contaminanti più grandi.

- Sballatura: Le ghigliottine idrauliche possono essere utilizzate per tagliare grandi balle di reti compatte in dimensioni gestibili.

- Rilevamento dei metalli: La rimozione dei pesi di piombo e dei ganci di acciaio è fondamentale per proteggere le lame del trituratore a valle.

- Segregazione dei materiali: Separare le reti in PA6 (nylon) dalle reti in PE/PP è fondamentale, poiché questi polimeri hanno punti di fusione diversi e non possono essere estrusi insieme.

Fase 2: Il processo principale: triturazione pesante

Questo è il cuore dell'operazione. Per ridurre reti ingombranti e aggrovigliate in frammenti uniformi, è necessaria una macchina che bilanci coppia elevata e tecnologia di taglio intelligente.

Il vantaggio del trituratore per reti da pesca Energycle

Nostro trituratori di plastica Sono progettati con un albero "anti-avvolgimento" specificamente per applicazioni con fibre e reti. A differenza dei frantoi standard che si basano sull'alta velocità, un trituratore per reti da pesca deve utilizzare velocità inferiori con una coppia significativamente più elevata per tagliare le fibre senza che si avvolgano attorno all'asse.

Caratteristiche tecniche principali:

- Configurazione del rotore: Utilizziamo un rotore con taglio a V o a chevron, appositamente studiato per guidare il materiale verso il centro della camera di taglio, prevenendo accumuli sulle pareti laterali e garantendo un'azione di taglio continua.

- Materiale della lama: Considerato il rischio di abrasione da sabbia e conchiglie, le nostre lame sono realizzate in acciaio per utensili altamente legato (come D2 o SKD11) e trattate termicamente per la massima resistenza all'usura.

- Dimensioni dello schermo: Il trituratore riduce le reti in strisce di dimensioni solitamente comprese tra 40 mm e 100 mm. Questa dimensione è ottimale per la successiva fase di lavaggio, evitando intasamenti nelle rondelle a frizione.

Utilizzando un trituratore monoalbero dedicato con uno spintore idraulico, Energycle garantisce che anche le balle più ostinate di reti da traino vengano alimentate in modo uniforme nel rotore, massimizzando la produttività oraria.

Fase 3: Lavaggio e separazione della densità

Una volta sminuzzate, le reti risultano sporche, salate e probabilmente mescolate a detriti marini organici. Il valore del pellet riciclato finale è direttamente proporzionale alla sua purezza.

Lavaggio ad attrito ad alta velocità

Il materiale triturato entra in una lavatrice a frizione ad alta velocità. Qui, un rotore a rotazione rapida colpisce i frammenti di plastica, utilizzando la forza centrifuga e l'acqua per rimuovere sabbia, alghe e sale. L'acqua sporca viene espulsa attraverso un setaccio a maglie, lasciando la plastica notevolmente più pulita.

Serbatoi di separazione a galleggiante

In questa fase si sfrutta il peso specifico delle diverse plastiche per separare i materiali.

- Poliolefine (PP/PE): Galleggiano nell'acqua (densità < 1,0 g/cm³).

- Poliammidi (Nylon) e PET: Questi affondano nell'acqua (densità > 1,0 g/cm³).

Per una linea dedicata al riciclo del nylon, la vasca di lavaggio-flottazione ha una duplice funzione: lava ulteriormente il materiale e rimuove eventuali contaminanti galleggianti (come pezzi di corda in PP accidentalmente mescolati). Questo garantisce che i fiocchi finali di PA6 siano chimicamente puri.

Fase 4: Asciugatura e controllo dell'umidità

L'umidità è nemica dell'estrusione. Il nylon, in particolare, è igroscopico, ovvero assorbe acqua. Se fiocchi umidi entrano nell'estrusore, l'umidità si trasforma in vapore, causando bolle e indebolimento strutturale nei pellet finali.

Essiccazione centrifuga e termica

Il processo di lavaggio si conclude con un processo di asciugatura in due fasi:

- Essiccatore centrifugo: Utilizza una rotazione ad alta velocità per espellere meccanicamente l'acqua superficiale, riducendo il contenuto di umidità a circa 2-3%.

- Sistema di essiccazione termica: Per materiali come il nylon, spesso è necessaria l'essiccazione tramite tubi ad aria calda per ridurre ulteriormente i livelli di umidità e preparare i fiocchi per l'estrusore.

Fase 5: Estrusione e pellettizzazione

La trasformazione finale avviene nella linea di estrusione, dove i fiocchi puliti e asciutti vengono trasformati in granuli uniformi (pellet) pronti per la produzione di nuovi prodotti.

Compattazione e degasaggio

Gli estrusori Energycle sono dotati di sistemi avanzati di filtrazione e degasaggio. Poiché le reti da pesca possono contenere residui microscopici, i nostri cambiafiltri garantiscono che eventuali impurità residue vengano filtrate dal fuso. Inoltre, le zone di degasaggio sotto vuoto rimuovono eventuali gas volatili o umidità residua, garantendo pellet solidi e privi di vuoti.

Opzioni di pellettizzazione

A seconda del tipo di materiale (rigido o flessibile) e del risultato desiderato, offriamo:

- Pellettizzazione a filamenti: Ideale per materiali ad alta viscosità come il nylon.

- Pellettizzazione ad anello d'acqua: Efficace per pellicole e reti in PE/PP.

Il risultato è una resina riciclata che conserva proprietà fisiche quasi vergini, adatta per applicazioni di stampaggio a iniezione o filatura di fibre.

Approfondimenti tecnici: perché la durata delle apparecchiature è importante

Nel settore del riciclaggio, i tempi di fermo macchina determinano la redditività. Il trattamento delle reti da pesca è classificato come riciclaggio "pesante". Optare per macchinari economici e leggeri spesso si traduce in:

- Fratture della diafisi: Causato dal carico d'urto provocato dallo strappo di corde spesse.

- Rapida ottusità della lama: Richiede frequenti soste per l'affilatura.

- Guasti ai cuscinetti: A causa dell'infiltrazione di acqua e sabbia.

I macchinari Energycle sono dotati di riduttori sovradimensionati, supporti dei cuscinetti esterni per prevenire la contaminazione e protezione da sovraccarico controllata da PLC. I nostri sistemi invertono automaticamente il senso di rotazione del rotore del trituratore in caso di rilevamento di un inceppamento, proteggendo la macchina e l'operatore.

L'impatto economico e ambientale

Investire in un impianto specializzato nel riciclaggio delle reti da pesca non è solo un servizio ambientale; è una saggia decisione commerciale. Il Nylon 6 riciclato (rPA6) ha un prezzo di mercato elevato grazie al suo utilizzo in componenti automobilistici, tessili e industriali. Chiudendo il cerchio sulla plastica marina, i riciclatori possono attingere alla "Blue Economy", accedendo a sovvenzioni governative e servendo un mercato in crescita di produttori eco-consapevoli.

Conclusione: collaborare con Energycle per soluzioni affidabili

Il riciclaggio delle reti da pesca richiede più di una semplice macchina; richiede un processo accuratamente progettato. Dal morso iniziale del trituratore per reti da pesca fino al taglio finale del pelletizzatore, ogni passaggio deve essere sincronizzato per gestire la resistenza delle plastiche marine.

Energycle fornisce soluzioni chiavi in mano su misura per le vostre specifiche esigenze di materiali di input e capacità. Non ci limitiamo a vendere attrezzature: vi aiutiamo a ottimizzare il vostro flusso di lavoro per garantirvi longevità e ROI.

Pronti a lanciare o aggiornare la vostra linea di riciclaggio?

Smettila di lasciare che materiali resistenti danneggino i tuoi profitti. Contatta Energycle oggi stesso per una consulenza sui nostri sistemi di triturazione e lavaggio ad alta resistenza. Costruiamo insieme un oceano più pulito e un'azienda più forte.