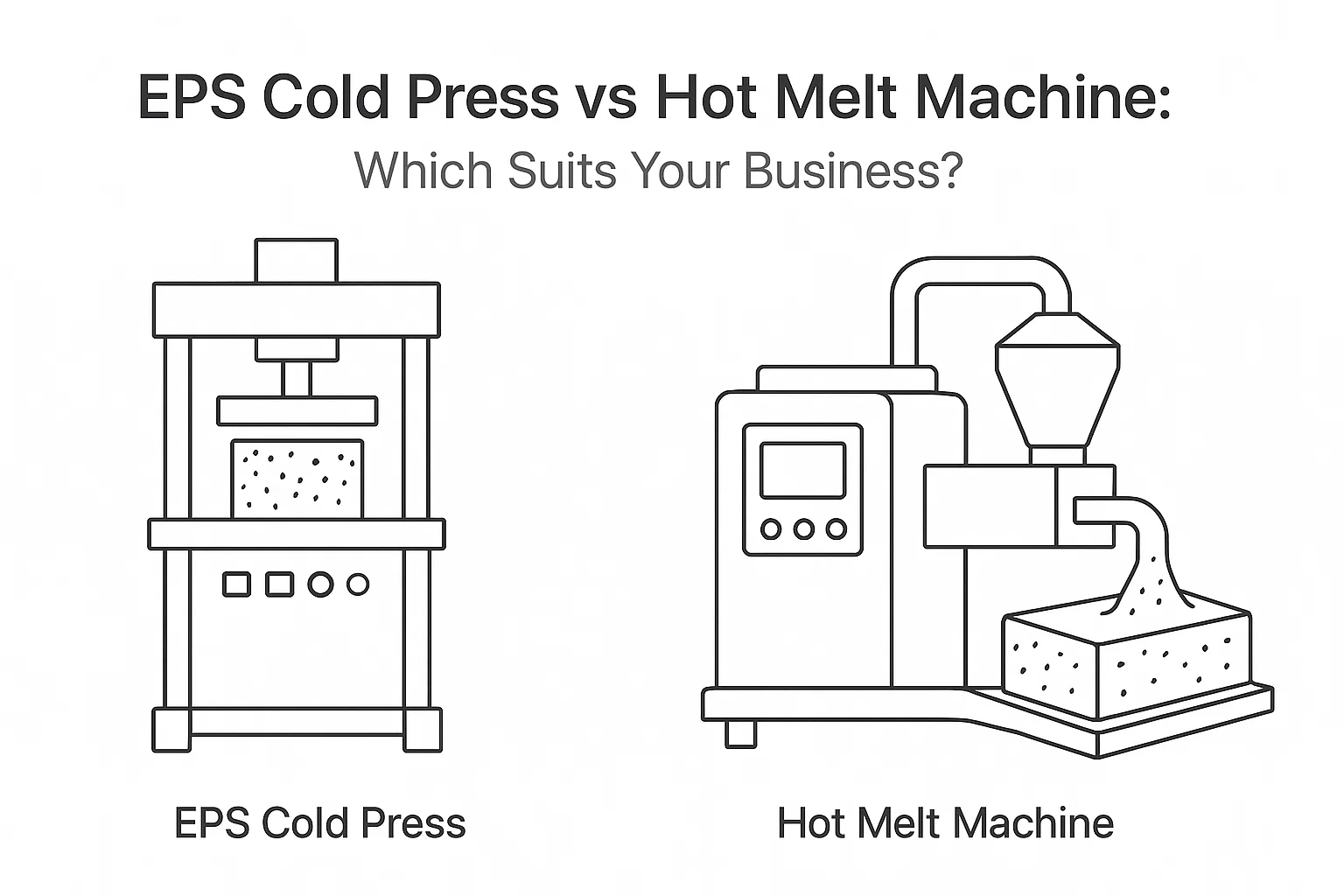

Podczas zarządzania odpadami z pianki EPS wybór odpowiedniego sprzętu do recyklingu może stanowić różnicę między zyskiem a stratą. Na rynku dominują dwie podstawowe technologie: prasy do prasowania na zimno i zagęszczarki topliwe. Każda z nich oferuje wyraźne zalety, a zrozumienie różnic między nimi jest niezbędne do podjęcia świadomej decyzji inwestycyjnej, która jest zgodna z potrzebami operacyjnymi i budżetem.

Zrozumienie dwóch podstawowych technologii recyklingu EPS

Recykling pianki EPS znacznie się rozwinął w ciągu ostatniej dekady. Obecnie firmy dysponują dwiema sprawdzonymi metodami przekształcania nieporęcznych odpadów piankowych w gęste, łatwe w zarządzaniu bloki, które można efektywnie transportować i sprzedawać firmom zajmującym się recyklingiem.[1]

Prasy do zagęszczania na zimno wykorzystują samą siłę mechaniczną do kompresji pianki EPS. Potężny ślimak miażdży piankę i przepycha ją przez komorę kompresji, wyciskając powietrze bez użycia ciepła. Proces ten osiąga współczynnik kompresji do 50:1, redukując 50 ciężarówek luźnej pianki do odpowiednika jednej ciężarówki gęstych bloków.

Zagęszczacze topliwe przyjmują inne podejście. Maszyny te łączą kruszenie z obróbką termiczną, podgrzewając piankę do temperatury topnienia i wytłaczając ją w postaci gęstych wlewków. Ta metoda termiczna osiąga jeszcze wyższe współczynniki kompresji, nawet do 90:1, tworząc niezwykle gęste bloki, które maksymalizują wydajność transportu.[2]

Jak działają maszyny do tłoczenia na zimno

Ten Maszyna do tłoczenia na zimno EPS działa w oparciu o prosty proces mechaniczny. Luźna piana trafia do zbiornika, gdzie obracające się ostrza rozdrabniają ją na mniejsze kawałki. Kawałki te spadają następnie na ścieżkę wytrzymałego ślimaka, który wywiera ogromny nacisk, zagęszczając piankę i wytłaczając ją jako ciągły, gęsty blok.

Cały proces odbywa się w temperaturze otoczenia. Nie są wymagane żadne elementy grzewcze, co przekłada się na niższe zużycie energii i prostsze wymagania konserwacyjne. Wytłaczane bloki są chłodne i gotowe do natychmiastowego przenoszenia i układania w stosy.

Urządzenia do wyciskania na zimno oferują szereg korzyści operacyjnych. Konfiguracja jest szybka i prosta, wymaga jedynie standardowego połączenia elektrycznego. Nie ma systemów grzewczych do kalibracji ani kontroli temperatury do monitorowania. Maszyny pracują cicho i nie wytwarzają zapachów ani oparów, dzięki czemu nadają się do obiektów o surowych wymaganiach środowiskowych lub bezpieczeństwa w miejscu pracy.

Seria Energycle EC-EPS demonstruje tę technologię w praktyce. Na przykład model EC-EPS200 przetwarza 200 kg EPS na godzinę przy zaledwie 15 kW mocy silnika, zapewniając stałą kompresję 50:1 bez elementów termicznych.

Jak działają maszyny do topienia na gorąco

Ten Maszyna do topienia pianki EPS dodaje wymiar termiczny do procesu recyklingu. Podobnie jak urządzenia do tłoczenia na zimno, maszyny te rozpoczynają się od etapu kruszenia. Jednak zamiast natychmiastowej kompresji, rozdrobniona pianka trafia do podgrzewanej beczki, w której temperatura osiąga około 200-210°C.

W tej temperaturze polistyren mięknie i topi się. Obracająca się śruba przesuwa stopiony materiał przez komorę grzewczą, zapewniając równomierne topienie. Stopiona pianka jest następnie wytłaczana przez matrycę, wyłaniając się jako gęsty wlewek, który ochładza się i zestala w wysoce zwarty blok.

Proces termiczny tworzy wyjątkowo gęsty materiał. Redukcja objętości sięga 90:1, co oznacza, że ta sama ilość pianki zajmuje nieco ponad 1% pierwotnej przestrzeni. To doskonałe zagęszczenie oferuje znaczące korzyści dla operacji o bardzo dużych ilościach pianki lub tych zlokalizowanych z dala od rynków recyklingu.

Systemy topienia na gorąco wymagają bardziej zaawansowanego sterowania. Automatyczne systemy zarządzania temperaturą utrzymują optymalne warunki topienia w całej beczce. Zapobiegają one przegrzaniu, które może pogorszyć jakość tworzywa sztucznego i zapewniają stałą gęstość wyjściową.

Seria Energycle GL-HM prezentuje zaawansowaną technologię topienia na gorąco. Modele takie jak GL-HM200 charakteryzują się precyzyjną kontrolą temperatury w wielu strefach grzewczych, automatycznymi systemami podawania i zintegrowanym chłodzeniem do ciągłej pracy z wydajnością do 120 kg na godzinę.

Porównywanie wydajności i jakości wyników

Podczas oceny sprzętu do recyklingu EPS, współczynnik kompresji stanowi krytyczny wskaźnik wydajności. Maszyny do tłoczenia na zimno zazwyczaj osiągają kompresję 50:1, podczas gdy urządzenia do topienia na gorąco osiągają 90:1. Ale co te liczby oznaczają w praktyce?

Weźmy pod uwagę firmę generującą 10 metrów sześciennych luźnej pianki EPS dziennie. Dzięki zagęszczarce na zimno, ilość ta zmniejsza się do 0,2 metra sześciennego gęstych bloków. Z zagęszczarką termotopliwą kompresuje się do około 0,11 metra sześciennego. Podczas gdy obie te metody oznaczają drastyczną redukcję objętości, przewaga zagęszczarki na gorąco staje się bardziej wyraźna wraz ze wzrostem objętości.

Gęstość wyjściowa również różni się w zależności od technologii. Bloki prasowane na zimno zazwyczaj osiągają gęstość 200-400 kg/m³. Wlewki topione na gorąco są znacznie gęstsze, osiągając 600-800 kg/m³. Wyższa gęstość wpływa na ekonomikę transportu. Gęstsze bloki oznaczają mniejszą liczbę przesyłek i niższe koszty transportu w przeliczeniu na kilogram.

Jakość materiału pozostaje doskonała w przypadku obu metod. Tłoczone na zimno bloki zachowują strukturę komórkową pianki w formie skompresowanej. Wlewki topione na gorąco mają bardziej jednolitą, solidną strukturę. Obie formy są łatwo akceptowane przez firmy zajmujące się recyklingiem i osiągają podobne ceny rynkowe, choć niektóre z nich mogą mieć preferencje w oparciu o posiadany sprzęt do przetwarzania.

Zużycie energii i koszty operacyjne

Efektywność energetyczna często decyduje o długoterminowej rentowności operacji recyklingu pianki. Maszyny do tłoczenia na zimno zużywają znacznie mniej energii niż urządzenia do topienia na gorąco, ponieważ działają bez elementów grzewczych.

Typowa prasa do prasowania na zimno o wydajności 200 kg/godz. wymaga około 15-19 kW mocy zainstalowanej, przy czym rzeczywiste zużycie operacyjne różni się w zależności od ilości wprowadzanej piany. Napędzany silnikiem ślimak i kruszarka odpowiadają za większość poboru mocy. Do ogrzewania nie jest wymagana energia, dzięki czemu maszyny te są szczególnie ekonomiczne dla firm w regionach o wysokich kosztach energii elektrycznej.

Zagęszczarki topliwe wymagają znacznie większej mocy ze względu na systemy grzewcze. Porównywalna jednostka topiąca o wydajności 200 kg/godz. może wymagać 25-30 kW całkowitej mocy zainstalowanej, przy czym same elementy grzewcze zużywają 10-14 kW. Maszyny te muszą stale utrzymywać podwyższoną temperaturę podczas pracy, tworząc wyższe podstawowe zapotrzebowanie na energię.

Jednak koszty energii muszą być porównane z wartością wyjściową. Doskonałe zagęszczanie maszyn do topienia na gorąco zmniejsza częstotliwość i koszty transportu. W przypadku operacji przetwarzania dużych ilości lub wysyłki na duże odległości, oszczędności w transporcie mogą zrównoważyć wyższe wydatki na energię. Firmy powinny obliczyć całkowity koszt kilograma przetworzonej pianki, w tym energii, robocizny i logistyki, aby określić rzeczywistą ekonomikę operacyjną.

Wymagania konserwacyjne i trwałość

Prasy do ubijania na zimno charakteryzują się stosunkowo prostą konstrukcją mechaniczną z mniejszą liczbą elementów, które mogą ulec zużyciu lub awarii. Głównymi częściami ulegającymi zużyciu są ostrza kruszarki, które wymagają okresowego ostrzenia lub wymiany, oraz śruba dociskowa, która podczas pracy ulega tarciu. Większość producentów projektuje te komponenty z myślą o wydłużonej żywotności, z okresami wymiany ostrzy mierzonymi w miesiącach lub latach, w zależności od wielkości przetwarzania.

Rutynowa konserwacja pras do tłoczenia na zimno jest prosta. Regularne smarowanie ruchomych części, kontrola pasów napędowych lub łańcuchów oraz czyszczenie komory sprężania stanowią podstawowe zadania konserwacyjne. W wielu operacjach czynności te mogą być wykonywane przez wewnętrzny personel konserwacyjny przy użyciu standardowych narzędzi i procedur.

Zagęszczarki topliwe wymagają bardziej intensywnej konserwacji ze względu na ich systemy grzewcze i obciążenie termiczne komponentów. Elementy grzewcze mają ograniczoną żywotność i wymagają okresowej kontroli i wymiany. Bęben grzewczy i śruba wytłaczająca ulegają większemu zużyciu w wyniku połączenia ciepła, ciśnienia i tarcia. Czujniki temperatury i systemy sterowania zwiększają złożoność elektryczną, która może wymagać specjalistycznej wiedzy technicznej do rozwiązywania problemów.

Częstotliwość konserwacji jest zwykle większa w przypadku urządzeń do topienia na gorąco. Oprócz konserwacji mechanicznej, operatorzy muszą regularnie czyścić pozostałości stopionego plastiku z komór grzewczych i weryfikować prawidłową kalibrację kontroli temperatury. Niektórzy producenci oferują zautomatyzowane cykle czyszczenia, które upraszczają ten proces, ale wymagania konserwacyjne pozostają ogólnie wyższe w porównaniu do systemów prasowania na zimno.

Obie technologie okazują się trwałe, jeśli są odpowiednio konserwowane. Wysokiej jakości maszyny renomowanych producentów zapewniają lata niezawodnej pracy. Wybór często sprowadza się do dostępnej wiedzy i zasobów w zakresie konserwacji, a nie do wrodzonej kruchości sprzętu.

Względy bezpieczeństwa i środowisko pracy

Bezpieczeństwo w miejscu pracy i warunki środowiskowe mają istotne znaczenie przy wyborze sprzętu do recyklingu pianki. Prasy do prasowania na zimno działają jako systemy czysto mechaniczne, stwarzając minimalne obawy dotyczące bezpieczeństwa poza standardowymi środkami ostrożności dotyczącymi sprzętu przemysłowego. Główne zagrożenia związane są z ruchomymi częściami, które można łatwo wyeliminować poprzez odpowiednie zabezpieczenie maszyny i szkolenie operatora.

Maszyny te nie wytwarzają żadnych oparów, zapachów ani emisji podczas pracy. Sprasowane bloki powstają w temperaturze pokojowej i mogą być natychmiast przenoszone. Sprawia to, że urządzenia do tłoczenia na zimno nadają się do instalacji wewnętrznych bez specjalnych wymagań wentylacyjnych. Zakłady mogą zlokalizować sprzęt w pobliżu punktów generowania piany, minimalizując przenoszenie i transport materiałów w obrębie zakładu.

Zagęszczarki topliwe wprowadzają zagrożenia termiczne, które wymagają starannego zarządzania. Elementy grzewcze i bęben do wytłaczania osiągają temperatury przekraczające 200°C, stwarzając ryzyko poparzenia. Odpowiednie osłony i blokady bezpieczeństwa zapobiegają kontaktowi operatora z gorącymi powierzchniami, ale czynności konserwacyjne mogą wymagać dodatkowych środków ostrożności.

Proces topienia może wytwarzać niewielkie zapachy z podgrzanego polistyrenu, choć nowoczesny sprzęt z odpowiednią kontrolą temperatury minimalizuje emisje. Chociaż zapachy te są ogólnie uważane za bezpieczne, dobra wentylacja jest nadal wskazana. Niektóre zakłady decydują się na odprowadzanie spalin z maszyn do topienia na gorąco do powietrza zewnętrznego, co zwiększa złożoność instalacji i koszty w porównaniu z urządzeniami do tłoczenia na zimno.

Zgodność z przepisami również wpływa na bezpieczeństwo. Urządzenia do tłoczenia na zimno zazwyczaj podlegają mniejszej liczbie wymogów prawnych ze względu na prostsze działanie. Urządzenia do topienia na gorąco mogą wywoływać wymagania dotyczące pozwoleń związanych z emisjami do powietrza lub urządzeniami termicznymi, w zależności od lokalnych przepisów. Firmy powinny zweryfikować obowiązujące wymagania przed instalacją.

Koszty inwestycji i kwestie finansowe

Ceny sprzętu różnią się znacznie w zależności od wydajności i funkcji, ale ogólne wzorce utrzymują się na całym rynku. Podstawowe prasy do prasowania na zimno odpowiednie dla małych operacji zaczynają się od około $10,000-15,000. Jednostki średniej klasy o wydajności 100-200 kg/godz. zazwyczaj mieszczą się w przedziale $20,000-35,000. Ceny te odzwierciedlają stosunkowo prostą konstrukcję mechaniczną i mniejszą liczbę komponentów.

Zagęszczarki topliwe wymagają wyższych inwestycji początkowych ze względu na bardziej złożone systemy ogrzewania i sterowania. Jednostki o porównywalnej wydajności często kosztują 30-50% więcej niż równoważne maszyny do tłoczenia na zimno. Zagęszczarka topliwa o wydajności 200 kg/godz. może kosztować od $35,000-50,000, z systemami na skalę przemysłową przekraczającymi $100,000.

Cena sprzętu stanowi jednak tylko jeden z elementów całkowitej inwestycji. Koszty instalacji różnią się między obiema technologiami. Urządzenia do tłoczenia na zimno wymagają minimalnej konfiguracji poza podłączeniem elektrycznym i montażem na podłodze. Maszyny do topienia na gorąco mogą wymagać dodatkowej mocy elektrycznej dla systemów grzewczych i potencjalnie kanałów wentylacyjnych, co zwiększa koszty instalacji o kilka tysięcy dolarów.

Prognozy kosztów operacyjnych powinny obejmować oczekiwany okres eksploatacji sprzętu, zwykle 10-15 lat przy odpowiedniej konserwacji. Wyższe zużycie energii przez urządzenia do topienia na gorąco kumuluje się znacząco w czasie. Maszyna pracująca 8 godzin dziennie, 250 dni w roku, zużywająca dodatkowe 10 kW na ogrzewanie, dodaje około 20 000 kWh rocznie. Przy cenie $0,12 za kWh oznacza to $2 400 dodatkowych rocznych kosztów energii.

Oszczędności transportowe wynikające z większego zagęszczenia mogą zrównoważyć te wyższe koszty w przypadku operacji o dużej objętości. Aby określić próg rentowności, należy dokonać obliczeń w oparciu o konkretne ilości, odległości transportowe i stawki frachtowe.

Która technologia najlepiej pasuje do Twojej firmy?

Wybór między urządzeniami do tłoczenia na zimno i topienia na gorąco wymaga uczciwej oceny parametrów operacyjnych i priorytetów.

Wybierz prasę do wyciskania na zimno, jeśli:

- Przetwarzanie małych i umiarkowanych ilości piany (poniżej 500 kg dziennie)

- Mają ograniczoną moc elektryczną lub ponoszą wysokie koszty energii elektrycznej

- Prosta obsługa i minimalne wymagania szkoleniowe

- Preferowanie prostych czynności konserwacyjnych, z którymi poradzą sobie pracownicy wewnętrzni.

- Wymaga instalacji wewnątrz pomieszczeń bez specjalnej wentylacji

- Najniższy początkowy koszt inwestycji i całkowity koszt posiadania

- Transport skompresowanych bloków do pobliskich zakładów recyklingu

Wybierz zagęszczacz topliwy, jeśli:

- Przetwarzanie dużych ilości piany (ponad 500 kg dziennie)

- Potrzeba maksymalnej redukcji objętości w celu zminimalizowania przestrzeni dyskowej

- Wysyłanie skompresowanego materiału na duże odległości do rynków recyklingu

- Dostęp do wystarczającej mocy elektrycznej i przystępnej cenowo energii

- Może sprostać bardziej złożonym wymaganiom konserwacyjnym

- Priorytetem jest najwyższa możliwa gęstość materiału wyjściowego

- Może uzasadnić wyższe inwestycje oszczędnościami na transporcie

Wiele średnich firm uważa, że technologia tłoczenia na zimno zapewnia optymalną równowagę między możliwościami, prostotą i opłacalnością. Współczynnik kompresji 50:1 zapewnia znaczną redukcję objętości, a brak komponentów termicznych utrzymuje koszty kapitałowe i operacyjne na rozsądnym poziomie.

Duzi producenci i dedykowane zakłady recyklingu często korzystają z technologii hot melt pomimo wyższych kosztów. Doskonała kompresja 90:1 i maksymalna gęstość uzasadniają inwestycję poprzez zmniejszenie kosztów logistycznych i optymalizację wykorzystania magazynu.

Podejmowanie decyzji

Zarówno prasy do zagęszczania na zimno, jak i zagęszczarki topliwe stanowią sprawdzone, skuteczne rozwiązania w zakresie recyklingu pianki EPS. Żadna z tych technologii nie jest z natury lepsza. Właściwy wybór zależy wyłącznie od konkretnych okoliczności, ilości i celów biznesowych.

Zacznij od dokładnego pomiaru generowanych odpadów pianki. Zrozumienie rzeczywistych ilości, a nie szacunków, stanowi podstawę do doboru wielkości sprzętu i analizy ekonomicznej. Uwzględnienie oczekiwanego wzrostu. Zakup sprzętu o nadmiernej wydajności kosztuje mniej niż modernizacja do większego sprzętu w ciągu kilku lat.

Oblicz kompleksowe koszty obejmujące sprzęt, instalację, energię, konserwację i transport. Weź pod uwagę koszty miękkie, takie jak szkolenie operatora i potencjalna zgodność z przepisami. Maszyna o najniższej cenie może nie zapewniać najniższego całkowitego kosztu posiadania.

Skonsultuj się z producentami sprzętu i poproś o szczegółowe propozycje dostosowane do Twojej działalności. Renomowani dostawcy, tacy jak Energetyczny możemy przeanalizować konkretne potrzeby i zalecić optymalne rozwiązanie, czy to tłoczenie na zimno, topienie na gorąco, czy nawet podejście łączone w przypadku bardzo dużych obiektów.

Wreszcie, należy pamiętać, że inwestycja w którąkolwiek z tych technologii przekształca odpady z kosztu utylizacji w generujący dochód towar pochodzący z recyklingu. Zarówno urządzenia do prasowania na zimno, jak i do topienia na gorąco zapewniają szybki zwrot z inwestycji dzięki zmniejszonym kosztom transportu i sprzedaży materiałów. Pytanie nie brzmi, czy poddawać recyklingowi piankę EPS, ale która technologia najlepiej służy Twojej firmie przez wiele lat.