La transition mondiale vers une économie circulaire a mis en lumière l'une des formes de déchets plastiques les plus complexes, mais aussi les plus lucratives : les engins de pêche abandonnés. Souvent qualifiés d'“ engins fantômes ”, ces filets en fin de vie sont principalement composés de matériaux de haute qualité tels que le polyamide (PA6/nylon), le polypropylène (PP) et le polyéthylène (PE). Cependant, les propriétés mêmes qui rendent les filets de pêche efficaces – leur immense résistance à la traction, leur élasticité et leur résistance à la dégradation – les rendent notoirement difficiles à recycler avec les équipements standards.

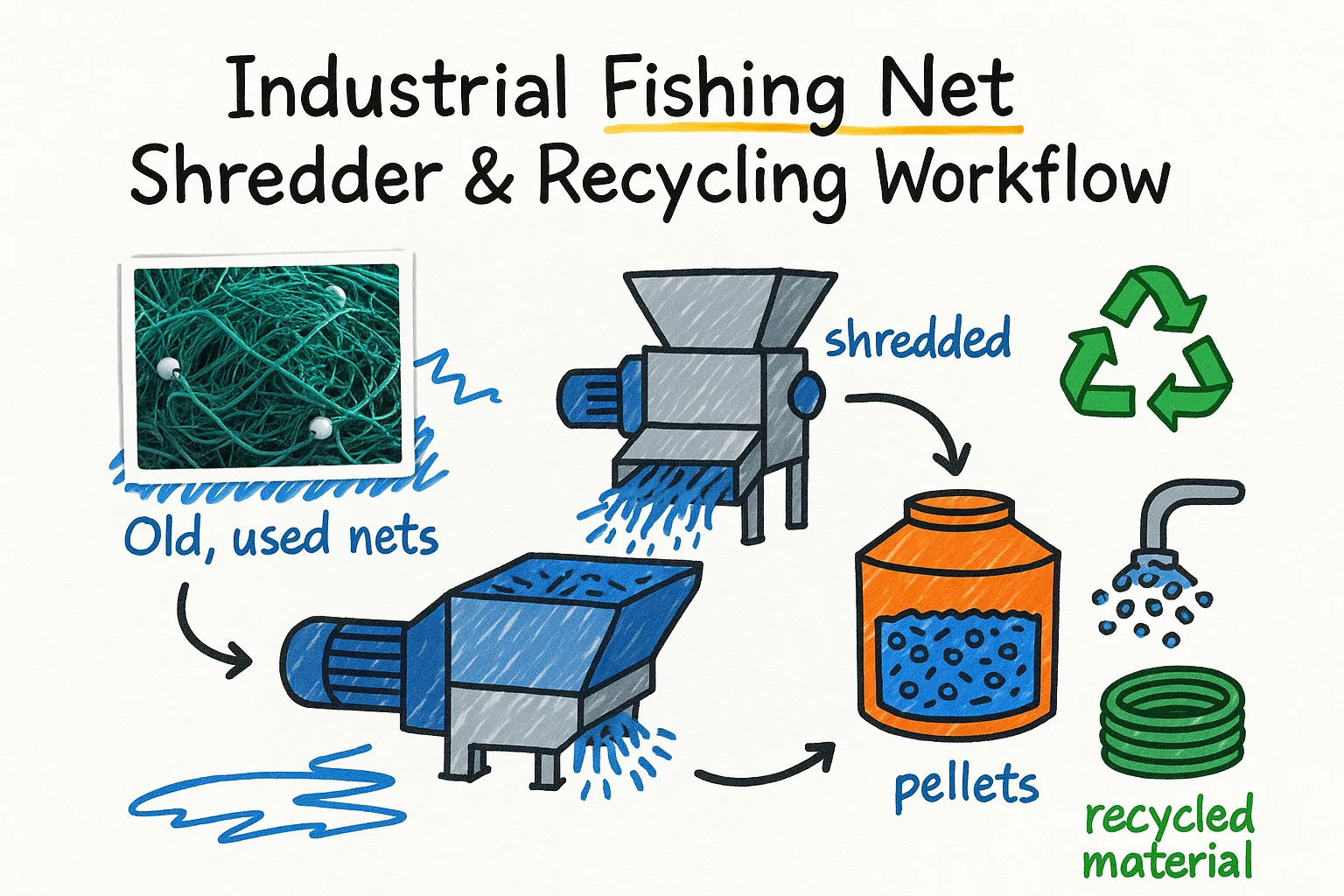

Pour les exploitants d'installations de recyclage et les investisseurs industriels, la clé de la valorisation de ce flux de déchets réside dans le choix des machines adéquates. Un broyeur de plastique standard est souvent mis en défaut face à la robustesse des cordages marins et des filets de chalutage. Cet article décrit le processus technique nécessaire au traitement efficace des filets de pêche, en mettant l'accent sur le rôle crucial d'une machine robuste. broyeur de filets de pêche et un système complet de lavage-extrusion.

Le défi : pourquoi les destructeurs de documents standard échouent-ils ?

Avant d'aborder le flux de travail, il est essentiel de comprendre pourquoi les filets de pêche provoquent des goulots d'étranglement dans les chaînes de recyclage génériques.

- Enchevêtrement: Les filets de pêche sont conçus pour piéger. Dans le contexte du recyclage, les filets non fixés ont tendance à s'enrouler autour du rotor d'un broyeur standard, ce qui provoque la surchauffe du moteur, l'endommagement des roulements et un arrêt de production important.

- Contaminants abrasifs : Les filets récupérés sont souvent remplis de sable, de coquillages, de sel et de métaux lourds (comme des plombs). Cela provoque une usure importante des lames et des tamis.

- Haute résistance à la traction : La coupe de cordes épaisses en nylon de qualité marine nécessite un couple élevé et des géométries de lames spécifiques dont de nombreuses machines à usage général sont dépourvues.

Chez Energycle, nous concevons nos solutions spécifiquement pour gérer ces conditions extrêmes, garantissant un débit élevé et une intervention de maintenance minimale.

Étape 1 : Tri et prétraitement

La première étape du processus détermine la qualité du granulé final. Les filets de pêche arrivent rarement sous forme d'un seul matériau. Il s'agit souvent de faisceaux composés de plastiques mélangés, de cordes, de bouées et de plombs servant à les lester.

Tri manuel et mécanique

Avant que le matériau ne pénètre dans le broyeur, les gros contaminants doivent être éliminés.

- Déballage : Des guillotines hydrauliques peuvent être utilisées pour découper de grandes balles de filets compactées en morceaux de taille gérable.

- Détection de métaux : Il est essentiel de retirer les poids en plomb et les crochets en acier pour protéger les lames du broyeur situées en aval.

- Ségrégation des matériaux : Il est essentiel de séparer les filets PA6 (nylon) des filets PE/PP, car ces polymères ont des points de fusion différents et ne peuvent pas être extrudés ensemble.

Étape 2 : Le processus principal – Broyage intensif

C'est le cœur de l'opération. Pour réduire des filets encombrants et emmêlés en lambeaux uniformes, il faut une machine qui allie un couple élevé à une technologie de coupe intelligente.

L'avantage du broyeur de filets de pêche Energycle

Notre broyeurs de plastique Ces broyeurs sont conçus avec un arbre anti-enroulement, spécifiquement adapté aux applications de traitement des fibres et des filets. Contrairement aux broyeurs classiques qui fonctionnent à grande vitesse, un broyeur de filets de pêche doit utiliser des vitesses plus basses et un couple nettement supérieur pour sectionner les fibres sans qu'elles ne s'enroulent autour de l'axe.

Principales caractéristiques techniques :

- Configuration du rotor : Nous utilisons un rotor spécialisé à coupe en V ou en chevrons. Celui-ci guide le matériau vers le centre de la chambre de coupe, évitant ainsi l'accumulation sur les parois latérales et assurant une coupe continue.

- Matériau de la lame : Compte tenu du risque d'abrasion par le sable et les coquillages, nos lames sont fabriquées à partir d'aciers à outils fortement alliés (tels que le D2 ou le SKD11) et traitées thermiquement pour une résistance maximale à l'usure.

- Dimensionnement de l'écran : Le broyeur réduit les filets en bandes généralement comprises entre 40 et 100 mm. Cette taille est optimale pour la phase de lavage suivante, évitant ainsi le colmatage des rondelles de friction.

En utilisant un broyeur mono-arbre dédié avec un poussoir à vérin hydraulique, le Energycle garantit que même les ballots de filets de chalut les plus récalcitrants sont alimentés de manière constante dans le rotor, maximisant ainsi le débit horaire.

Étape 3 : Lavage et séparation par densité

Une fois les filets broyés, le matériau est sale, salé et probablement mélangé à des débris marins organiques. La valeur du granulé recyclé final est directement proportionnelle à sa pureté.

Lavage par friction à grande vitesse

Les déchets plastiques sont acheminés vers une machine à laver à friction à grande vitesse. Un rotor tournant rapidement frappe les fragments de plastique, utilisant la force centrifuge et l'eau pour éliminer le sable, les algues et le sel. L'eau sale est ensuite évacuée à travers un tamis, laissant le plastique nettement plus propre.

Réservoirs de séparation à flotteur-évier

Cette étape utilise la densité relative des différents plastiques pour séparer les matériaux.

- Polyoléfines (PP/PE) : Ces objets flottent dans l'eau (densité < 1,0 g/cm³).

- Polyamides (nylon) et PET : Ces objets coulent dans l'eau (densité > 1,0 g/cm³).

Sur une ligne de recyclage dédiée au nylon, le bac de décantation remplit une double fonction : il permet un lavage plus poussé du matériau tout en éliminant les impuretés flottantes (comme des morceaux de corde en polypropylène mélangés accidentellement). Ceci garantit la pureté chimique des flocons de PA6 obtenus.

Étape 4 : Séchage et contrôle de l’humidité

L'humidité est l'ennemie de l'extrusion. Le nylon, en particulier, est hygroscopique, c'est-à-dire qu'il absorbe l'eau. Si des flocons humides pénètrent dans l'extrudeuse, l'humidité se transforme en vapeur, provoquant des bulles et une fragilité structurelle dans les granulés finaux.

Séchage par centrifugation et par voie thermique

La ligne de lavage se termine par un processus de séchage en deux étapes :

- Séchoir centrifuge : Utilise une rotation à grande vitesse pour éjecter mécaniquement l'eau de surface, réduisant la teneur en humidité à environ 2-3%.

- Système de séchage thermique : Pour des matériaux comme le nylon, le séchage par air chaud est souvent nécessaire pour réduire davantage le taux d'humidité, préparant ainsi les flocons pour l'extrudeuse.

Étape 5 : Extrusion et granulation

La transformation finale a lieu sur la ligne d'extrusion, transformant les flocons propres et secs en granulés uniformes (pellets) prêts pour la fabrication de nouveaux produits.

Compactage et dégazage

Les extrudeuses Energycle sont équipées de systèmes de filtration et de dégazage de pointe. Les filets de pêche pouvant contenir des résidus microscopiques, nos changeurs de filtres garantissent l'élimination de toute impureté restante du polymère fondu. De plus, des zones de dégazage sous vide éliminent les gaz volatils et l'humidité résiduelle, assurant ainsi des granulés solides et sans porosité.

Options de granulation

En fonction du type de matériau (rigide ou flexible) et du résultat souhaité, nous proposons :

- Granulation de brins : Idéal pour les matériaux à haute viscosité comme le nylon.

- Granulation par anneau d'eau : Efficace pour les films et filets PE/PP.

Le résultat est une résine recyclée qui conserve des propriétés physiques quasi identiques à celles de la résine vierge, convenant aux applications de moulage par injection ou de filage de fibres.

Analyses techniques : Pourquoi la durabilité des équipements est importante

Dans le secteur du recyclage, les temps d'arrêt ont un impact direct sur la rentabilité. Le traitement des filets de pêche est considéré comme un recyclage intensif. Opter pour des machines économiques et légères entraîne souvent les conséquences suivantes :

- Fractures de la tige : Causé par le choc provoqué par le déchirement de cordes épaisses.

- Émoussage de la lame rapide : Nécessitant des arrêts fréquents pour l'affûtage.

- Défaillances des roulements : En raison des infiltrations d'eau et de gravier.

Les machines Energycle sont équipées de réducteurs surdimensionnés, de paliers externes pour éviter toute contamination et d'une protection contre les surcharges contrôlée par automate programmable. En cas de bourrage, nos systèmes inversent automatiquement le sens de rotation du rotor du broyeur, protégeant ainsi la machine et l'opérateur.

L'impact économique et environnemental

Investir dans une usine spécialisée dans le recyclage des filets de pêche n'est pas seulement un geste écologique, c'est aussi une décision commerciale judicieuse. Le nylon 6 recyclé (rPA6) se vend à un prix élevé grâce à ses applications dans les pièces automobiles, le textile et les composants industriels. En valorisant les plastiques marins, les recycleurs peuvent tirer parti de l'“ économie bleue ”, accéder aux subventions publiques et répondre aux besoins d'un marché croissant de fabricants soucieux de l'environnement.

Conclusion : Faites confiance à Energycle pour des solutions fiables.

Le recyclage des filets de pêche exige bien plus qu'une simple machine ; il requiert un processus rigoureusement conçu. Dès la première morsure du filet… broyeur de filets de pêche Jusqu'à la découpe finale de la granuleuse, chaque étape doit être synchronisée pour faire face à la résistance des plastiques marins.

Energycle propose des solutions clés en main adaptées à vos matières premières et à vos besoins en capacité. Nous ne nous contentons pas de vendre du matériel ; nous vous aidons à optimiser votre flux de production pour une durabilité et un retour sur investissement optimaux.

Prêt à lancer ou à moderniser votre ligne de recyclage ?

Ne laissez plus les matériaux difficiles à dégrader nuire à vos profits. Contactez Energycle dès aujourd'hui pour une consultation sur nos systèmes de broyage et de lavage haute performance. Ensemble, œuvrons pour un océan plus propre et une entreprise plus prospère.