Linea di riciclaggio di sacchetti in tessuto PP e rafia

Progettata per sacchi in PP post-consumo, nastri/filati di rafia e scarti di FIBC con polvere, sabbia, inchiostro e residui organici. La linea integra alimentazione controllata, triturazione a bassa velocità, granulazione a umido, lavaggio intensivo ed essiccazione graduale per fornire scaglie di PP calibrate e condizionate per l'estrusione, oltre a opzioni opzionali. pellettizzazione.

- Materie prime: sacchi intrecciati in PP, rafia (nastro/filato) e scarti di FIBC

- Fasi di pulizia: lavaggio a frizione + risciacquo/separazione (lavaggio a caldo opzionale)

- Umidità residua: in genere < 3% con essiccazione termica (dipendente dalla materia prima)

- Portata tipica: 300–1500 kg/h (dipendente dalla configurazione)

Fattori decisionali

Fattori di selezione primari che determinano la scelta del modulo, il dimensionamento delle utenze e la coerenza dell'output.

Tolleranza alla contaminazione

Configurato per sabbia/ghiaia, fibre di carta, inchiostro, oli leggeri e residui organici tipici dei sacchi post-consumo e della rafia.

Controllo delle dimensioni dei fiocchi

La triturazione primaria + la granulazione a umido stabiliscono una finestra di dimensioni stabili dei fiocchi per l'efficienza del lavaggio e l'alimentazione dell'estrusione a valle.

Obiettivi di umidità

La disidratazione e l'essiccazione termica vengono selezionate per raggiungere un obiettivo definito di umidità residua per la stabilità dell'estrusione e la pellettizzazione opzionale.

Accesso per usura e manutenzione

La progettazione del rotore/coltello, la strategia di filtraggio e la protezione dei cuscinetti sono selezionate per evitare la contaminazione abrasiva e garantire intervalli di manutenzione prevedibili.

Ciclo dell'acqua e carico energetico

Il circuito di lavaggio e il riscaldamento (se utilizzati) sono dimensionati in base al profilo di contaminazione, bilanciando le prestazioni di pulizia con la domanda dei servizi.

Interblocchi di automazione e sicurezza

La logica di controllo a livello di linea supporta una produttività costante con protezione da sovraccarico, interblocchi e autorizzazioni modulo per modulo.

Forme di materie prime supportate

Materiali tipici in entrata per questa linea (condividere foto/campioni e dettagli sulla contaminazione per la selezione della configurazione).

Sacchi Wovene in PP

Sacchi di cemento, sacchi di fertilizzante, sacchi di riso e altri sacchi intrecciati stampati.

PP non tessuto

Ritagli e sacchetti di tessuto non tessuto (PP), con possibilità di lavaggio più profondo.

Rafia PP (nastro/filato)

Strisce di rafia, nastri e scarti di filato provenienti dalle operazioni di tessitura e confezionamento.

Borse tessute laminate BOPP

Sacchetti intrecciati laminati e strati stampati (configurati in base alla contaminazione).

.webp?fit=crop&auto=format,compress&fm=webp)

Sacchi Jumbo (FIBC)

Big bag e sacchi sfusi, contenenti anche materiale contaminato da polvere o sabbia.

Ritagli di tessuto PP

Ritagli e sfridi di tessitura. L'intensità della pulizia e le fasi di disidratazione vengono selezionate in base alla polvere, al carico di sabbia e al livello di inchiostro/laminazione.

Flusso di processo

Sequenza di processo di riferimento dalla riduzione dimensionale al lavaggio e all'essiccazione graduale. La configurazione finale dipende dal profilo di contaminazione, dalle dimensioni delle scaglie desiderate e dai requisiti di estrusione a valle.

Alimentazione e pre-selezione

Alimentazione dosata con rilevamento opzionale dei metalli o pre-selezione manuale per ridurre i contaminanti estranei.

Triturazione

Riduzione dimensionale a bassa velocità e coppia elevata per aprire le strutture intrecciate e stabilizzare il taglio a valle.

Granulazione a umido

Taglio assistito dall'acqua fino a una dimensione definita delle scaglie per una migliore efficienza di lavaggio e risciacquo.

Lavaggio a frizione

Sfregamento ad alto taglio per rimuovere sabbia/polvere, inchiostro staccato e fibre attaccate ai fiocchi di PP.

Risciacquo e separazione

Separazione basata sul risciacquo e sulla densità per ridurre il trascinamento eccessivo e migliorare la purezza del PP.

Disidratazione e asciugatura

Disidratazione meccanica seguita da essiccazione termica (e spremitura opzionale) per raggiungere l'obiettivo di umidità per l'estrusione.

Pellettizzazione (facoltativa)

Conversione facoltativa dei fiocchi condizionati in pellet quando lo richiede lo stoccaggio, il dosaggio o l'alimentazione a valle.

Servizi e impronta ecologica

Utilità di riferimento e disposizione dell'involucro per livello di capacità (le dimensioni finali dipendono dal livello di contaminazione e dai moduli selezionati).

| Capacità (kg/h) | Potenza installata (kW) | Area di layout tipica (m²) | Operatori / Turno | Aria compressa (MPa) | Acqua di processo (m³/h) |

|---|---|---|---|---|---|

| 300 | 150 | 350 | 4 | 0.6-0.8 | 3 |

| 500 | 230 | 460 | 6 | 0.6-0.8 | 4 |

| 1000 | 430 | 500 | 6 | 0.6-0.8 | 5 |

Nota: i valori sono indicativi. Le utenze finali dipendono dal profilo di contaminazione, dalla scelta del lavaggio/riscaldamento a caldo e dalla configurazione di asciugatura.

Indicazioni per i servizi: l'alimentazione elettrica è specificata in base a tensione/Hz e metodo di avvio; la richiesta di acqua dipende dalla progettazione a circuito aperto o chiuso e dalla scelta tra lavaggio a caldo/riscaldamento.

Moduli chiave

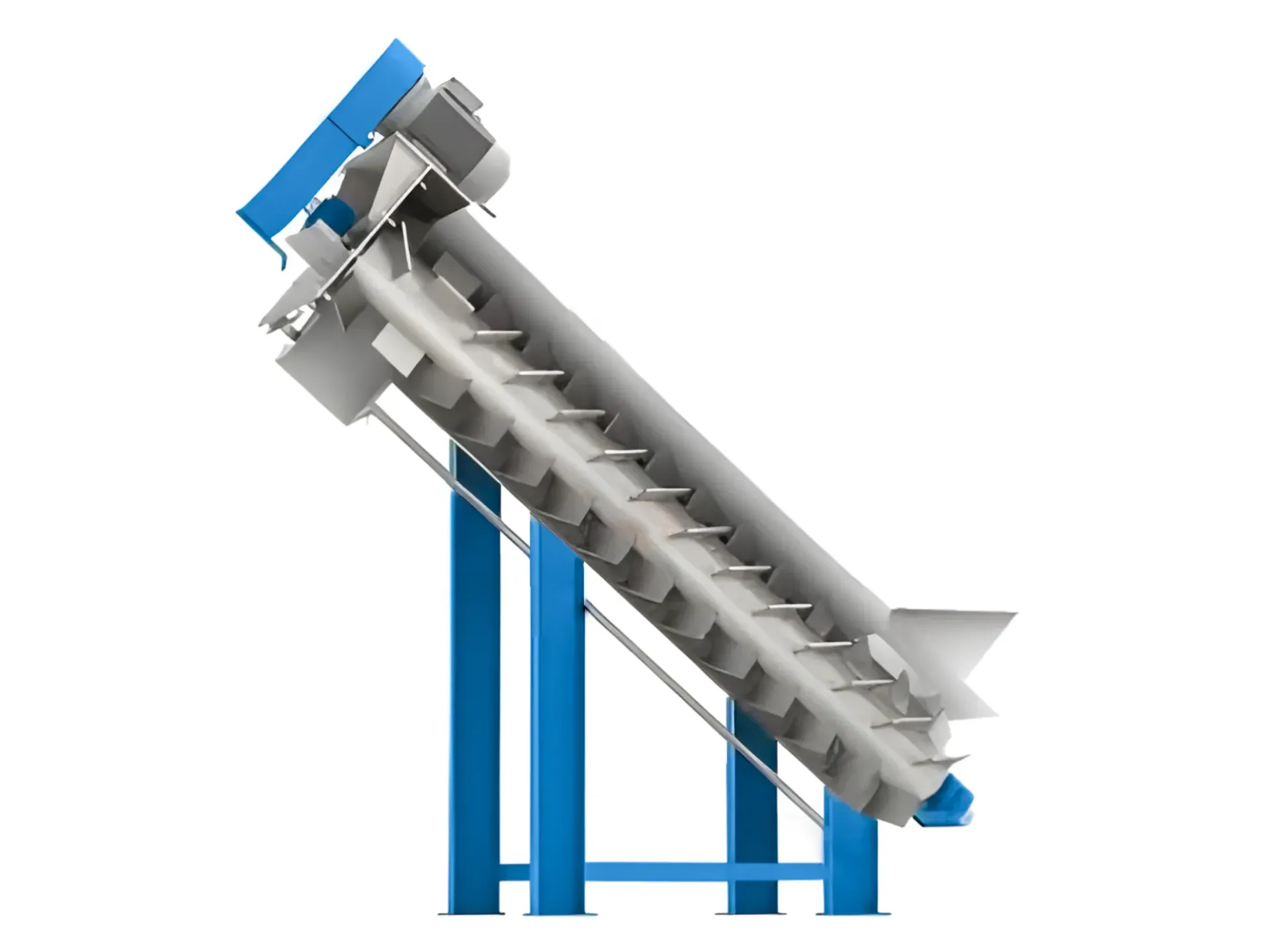

Nastro trasportatore Specifiche

- Telaio: Acciaio al carbonio o SS304 (opzioni)

- Tipo di cintura: PVC/PU (a seconda dell'applicazione)

- Con dispositivo di tensionamento della cinghia e tramoggia di ricezione

- Larghezza e Lunghezza della Cinghia: Dimensionato in base alla produttività e al layout

- Trasporto dei materiali grezzi nel sistema.

Trituratore monoalbero Specifiche

- Velocità del rotore: 60–100 giri/min (tipico)

- Materiale del coltello: Acciaio per utensili D2 o legato (a seconda dell'applicazione)

- Dimensioni dello schermo: 40–100 mm (impostato tramite taglio e lavaggio a valle)

- Spintore idraulico: Sì (per un'alimentazione stabile sotto carico)

- Potenza del motore: Dimensionato in base alla capacità e alla materia prima (tipicamente 30–200 kW)

- Apre le strutture intrecciate e riduce il volume di ingombro.

- Stabilizza la consistenza del taglio e del lavaggio a valle.

- Riduce la formazione di ponti e migliora il controllo dell'alimentazione.

Granulatore di plastica bagnato Specifiche

- Velocità del rotore: 400–600 giri/min (tipico)

- Materiale della lama: Acciaio per utensili D2 (comune)

- Disposizione dei coltelli: Taglio a V o taglio a forbice (in base al comportamento del materiale)

- Dimensioni del filtro dello schermo: 20–60 mm (tipico per linee in PP intrecciato/rafia)

- Produce fiocchi di dimensioni adatte all'efficienza di lavaggio e risciacquo.

- Riduce il trasporto di polvere grazie al taglio a umido e al risciacquo immediato.

- Migliora la stabilità dell'alimentazione nelle fasi di disidratazione ed essiccazione.

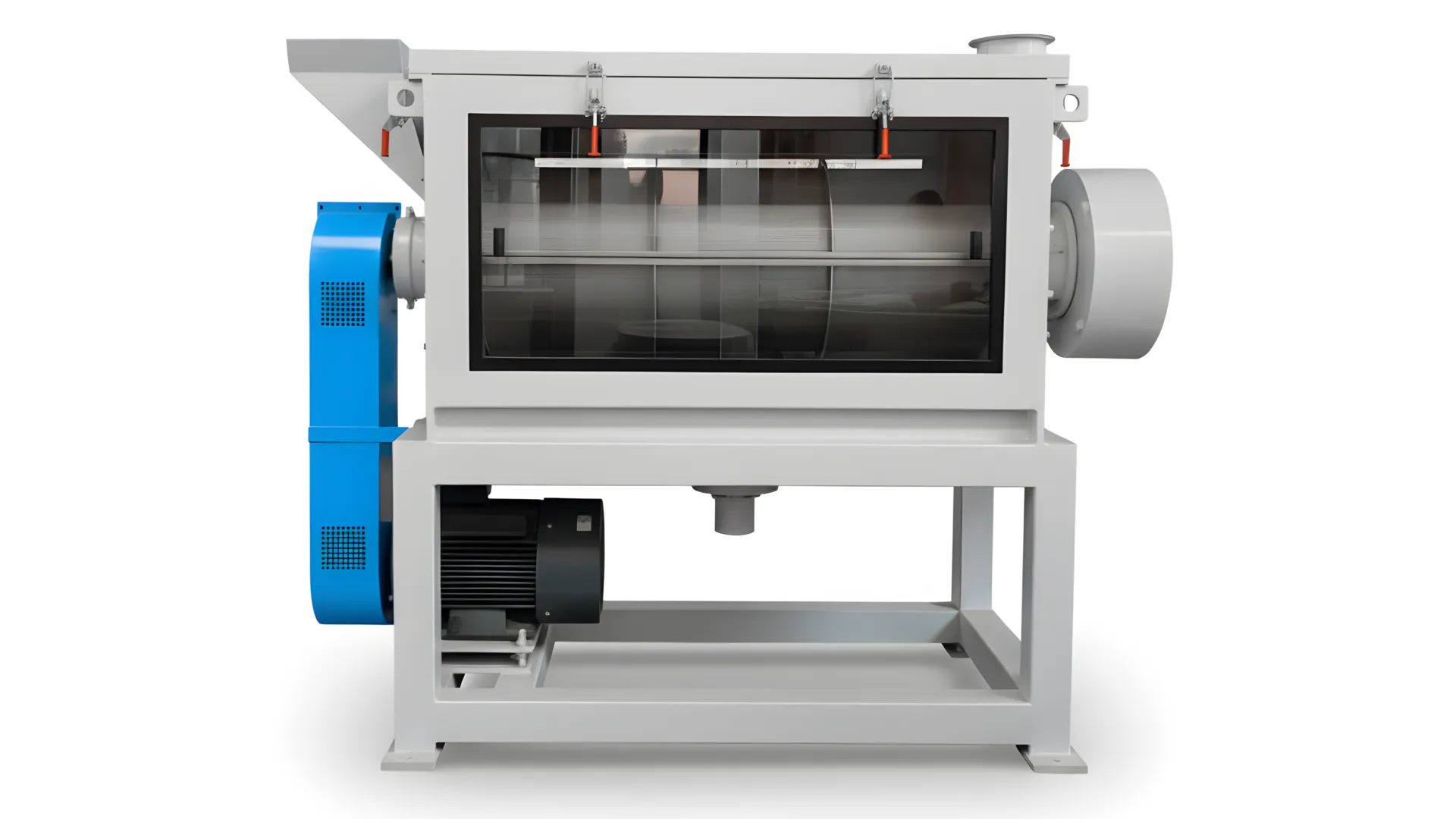

Rondella di attrito Specifiche

- Velocità del rotore: 500-600 giri/min

- Sistema idrico: Ingresso superiore, uscita inferiore

- Operazione: Continuo

- Metodo di pulizia: Frizione ad alta velocità

- Rimuove sabbia/polvere e contaminazioni di inchiostro/fibre allentate.

- Trasferisce il materiale tra le fasi con tempo di residenza controllato.

- Riduce il trasporto dell'abrasivo durante la disidratazione e l'asciugatura.

Vasca di separazione galleggiante Specifiche

- Larghezza interna: 1000mm - 1800mm

- Lunghezza totale: 4 - 7 metri

- Materiale interno: Acciaio inossidabile tipo 304

- Telaio esterno: Acciaio al carbonio

- Motori a pale: 1.5KW × 2 (controllo della frequenza)

- Geometria configurata per separazione e risciacquo stabili.

- Il design sezionato supporta il risciacquo graduale e la gestione della contaminazione.

- Il circuito dell'acqua può essere configurato per il funzionamento aperto o chiuso.

Lavatrice a caldo Specifiche

- Modalità operativa: Continuo o batch (per contaminazione)

- Opzioni di riscaldamento: Integrazione elettrica, a vapore o con caldaia (dipendente dal sito)

- Metodo di lavaggio: Lavaggio riscaldato con dosaggio chimico opzionale

- Caso d'uso: Inchiostro, oli, colla e sostanze organiche pesanti (quando necessario)

- Se specificato, migliora la rimozione di oli, colla e sostanze organiche ostinate.

- Il riscaldamento e la chimica sono configurati in base all'obiettivo di pulizia e alle utenze.

- Integrato nel circuito di lavaggio con temperatura e tempo di permanenza controllati.

Essiccatore centrifugo Specifiche

- Velocità di rotazione: ~1.000 giri/min (tipico)

- Riduzione dell'umidità: Spesso ~20–30% (dipendente dalla materia prima)

- Componenti principali: Rottore con pale, tunnel a rete

- Configurazione: Dimensionato in base alla portata e al carico dell'acqua in ingresso

- Riduce il carico di essiccazione termica rimuovendo meccanicamente l'acqua libera.

- Funzionamento continuo per una produttività stabile della linea.

- Configurato con protezione antiusura per particelle abrasive fini.

Dessiccatore a Tubo Termico Specifiche

- Metodo di essiccazione: Trasporto di aria calda con separazione a ciclone

- Apporto termico: Integrazione elettrica o termica (dipendente dal sito)

- Materiale del tubo: SS304 (comune) con opzioni di abrasione

- Configurazione: Monostadio o multistadio (in base alla capacità e all'umidità target)

- Controlli: Controllo della temperatura e del flusso d'aria per un'asciugatura stabile

- Essiccazione continua per una preparazione stabile dell'estrusione.

- La separazione a ciclone aiuta a gestire le particelle fini e la contaminazione leggera.

- Configurato per soddisfare un obiettivo definito di umidità residua.

- Scalabile con più fasi per una maggiore produttività.

Spremitore di pellicole Specifiche

- Riduzione dell'umidità: In genere riduce l'umidità da ~10–35% a ~1–8% (dipendente dall'ingresso)

- Meccanismo: Compressione a vite e densificazione tramite riscaldamento/attrito

- Capacità di uscita: 300–1500 kg/h (a seconda della portata della linea)

- Consumo energetico: Dimensionato in base alla capacità e al requisito di densificazione

- Riduce l'umidità e aumenta la densità apparente per una maggiore stabilità alimentare.

- Migliora la consistenza del dosaggio durante l'estrusione/pellettizzazione.

- Fase facoltativa selezionata quando la sola essiccazione termica non è ottimale.

Sistema di pellettizzazione ad anello d'acqua (Opzionale)

- Tipo di pellet: Granuli uniformi tagliati ad anello d'acqua

- Input tipici: Pulisci i fiocchi di PP da sacchi intrecciati, rafia e scarti di FIBC

- Personalizzazione: Opzioni di faccia dello stampo, filtrazione e automazione

- Pellettizza scaglie di PP condizionate con taglio stabile della superficie della filiera.

- Migliora la maneggevolezza e il dosaggio rispetto ai fiocchi sfusi.

- Le opzioni di filtrazione e automazione vengono selezionate in base alla qualità del pellet desiderata.

Note sulle prestazioni sul campo

Osservazioni operative rappresentative (rese anonime). I risultati dipendono dalla materia prima e dalla configurazione.

Sacchi di cemento stampati con un carico pesante di sabbia: il lavaggio a caldo consentito e la maggiore intensità del lavaggio a frizione hanno ridotto il trasporto dell'abrasivo durante l'asciugatura e migliorato la pulizia delle scaglie.

Nastro di rafia/scarti di filato con sostanze organiche leggere: la granulazione controllata ha migliorato l'efficienza del risciacquo e stabilizzato l'alimentazione a valle per la preparazione all'estrusione.

Tessuto misto + scarti FIBC: l'obiettivo di umidità è stato raggiunto selezionando fasi di disidratazione + essiccazione termica appropriate al carico di acqua in ingresso (spremitura opzionale).

FAQ tecniche

Risposte orientate alle decisioni per la selezione di moduli, utilità e obiettivi di output.

Quali materiali PP può processare questa linea?

Progettato per sacchi in tessuto PP, rafia (nastro/filato), scarti di FIBC e tessuto non tessuto in PP. I sacchi in tessuto laminato BOPP sono supportati quando si seleziona l'intensità di lavaggio e il lavaggio a caldo (se necessario) per adattarsi alla contaminazione da inchiostro/adesivo.

Che rendimento e livello di umidità posso aspettarmi?

La produttività è in genere di 300-1500 kg/h, a seconda del modulo selezionato e del carico di contaminazione. L'umidità residua dipende dalle fasi di disidratazione ed essiccazione; l'essiccazione termica è comunemente utilizzata per raggiungere valori < 3% quando necessario per un'estrusione stabile (a seconda della materia prima).

È necessario lavare a caldo i sacchi di cemento stampati o quelli contaminati da olio?

Specificare il lavaggio a caldo quando è necessario ridurre inchiostro, oli, colla o sostanze organiche pesanti per raggiungere un obiettivo di pulizia in uscita. Per carichi leggeri di polvere/sabbia, il lavaggio a frizione con risciacquo può essere sufficiente. Il metodo di riscaldamento e la composizione chimica dipendono dalle utenze del sito e dal profilo di contaminazione.

Questa linea può produrre direttamente pellet di PP?

Sì, aggiungere estrusione/pellettizzazione. Se il carico d'acqua in ingresso è elevato o la stabilità della pellettizzazione è critica, spesso si sceglie uno spremitore per ridurre l'umidità e aumentare la densità apparente prima dell'estrusione. La filtrazione è specificata in base all'obiettivo di qualità del pellet.

È possibile personalizzare il layout e il livello di automazione?

Sì. Il layout, la selezione dei moduli e la logica di controllo sono configurati in base a capacità, contaminazione, utenze disponibili e ingombro. L'automazione tipica include interblocchi, protezione da sovraccarico e autorizzazioni modulo per modulo; livelli di automazione più elevati possono essere specificati nella richiesta di preventivo.

Requisiti RFQ

Fornisci i dati minimi di seguito per consentirci di dimensionare i moduli, le utenze e il layout del tuo flusso di PP intrecciato/rafia.

- Tipo/i di materia prima: sacchi intrecciati, rafia (nastro/filato), FIBC, laminato BOPP (sì/no)

- Contaminazione: sabbia/polvere %, inchiostro/adesivo, oli/sostanze organiche, umidità all'ingresso

- Portata target (kg/h) e ore di funzionamento al giorno

- Output target: intervallo di dimensioni dei fiocchi e requisiti di pulizia/umidità per l'estrusione

- Servizi disponibili: tensione/Hz, fonte di riscaldamento, preferenza del circuito dell'acqua (aperto/chiuso)

- Vincoli di spazio: lunghezza/larghezza disponibile, limiti di elevazione, vincoli di movimentazione dei materiali

- Livello di automazione e preferenza di messa in servizio (remoto/in loco)