EPS (Geëxpandeerd Polystyreen) recycling machines zijn gespecialiseerde apparatuur ontworpen om foam plastic afval te verwerken en te recyclen. Met de toenemende wereldwijde milieubewustzijn is EPS recyclingtechnologie een cruciale oplossing geworden voor het aanpakken van uitdagingen met betrekking tot verpakkingen en bouwafval. Dit artikel biedt een uitgebreide analyse van de volledige operationele workflow van EPS recycling machines.

Belang van EPS Recycling

Hoewel EPS-materialen veelvuldig worden gebruikt in verpakkingen, isolatie en bouwtoepassingen, bestaan ze voor 98% uit lucht en slechts 2% polystyreen, waardoor ze volumineus en duur zijn om te vervoeren. Traditionele stortplaatsafvoer neemt niet alleen aanzienlijke ruimte in beslag, maar veroorzaakt ook langdurige milieupollutie. Professionele EPS-recyclingmachines kan de hoeveelheid foamafval met meer dan 90% verminderen, wat de transportkosten aanzienlijk verlaagt en het omzetten in hoogwaardige herbruikbare grondstoffen mogelijk maakt.

Hoofdtypen EPS Recycling Apparatuur

De markt biedt drie primaire typen EPS recycling apparatuur, elk geschikt voor verschillende toepassingsscenario's:

Koude Pers Compacters

Koude pers EPS compacteurs gebruiken mechanische schroefcompressie om lucht uit het foam te persen zonder verwarming. Energycle's apparatuur bereikt compressieratio's van 50:1, waarbij de gehele knijp- en compressieproces geen hitte vereist en uitsluitend afhankelijk is van schroefextrusie voor efficiënte compressie. Deze machines hebben een lage energieverbruik en een eenvoudige bediening, bieden meestal tijdmodus en vermogensmodus instellingen voor de keuze van de gebruiker.

Warmteverzamel Densificators

Warmteverzamel apparatuur maakt gebruik van verwarmingstechnologie om EPS-foam te smelten en te compacteren tot hoge dichtheid blokken. Deze methode bereikt volumedrukverhoudingen van 90-95%, in staat om EPS-materialen van verschillende vormen, kleuren en graden te verwerken, met een hoge tolerantie voor EPS met geringe onzuiverheden. Het apparaat ondersteunt intelligente temperatuurcontrole en energiebesparende systemen, en levert hoogwaardige grondstoffen op die geschikt zijn voor secundaire verwerking.

Pelletizing Recycling Systems

Pelletizing systemen vertegenwoordigen de meest complete EPS-herwinningoplossing en converteren EPS-foam direct in plastic granulaat. Het apparaat verwarmt en smelt eerst het foam, extrudeert het vervolgens in gelijkmatig geformde dunne strips die lijken op “noedels,” die daarna in waterbassins worden afgekoeld voordat ze worden gesneden en gedroogd. Het systeem sorteert en verzamelt automatisch kwaliteitsgranulaat. Deze alles-in-één oplossing verwijdert de noodzaak voor fabrieken om in meerdere apparatuur onderdelen te investeren.

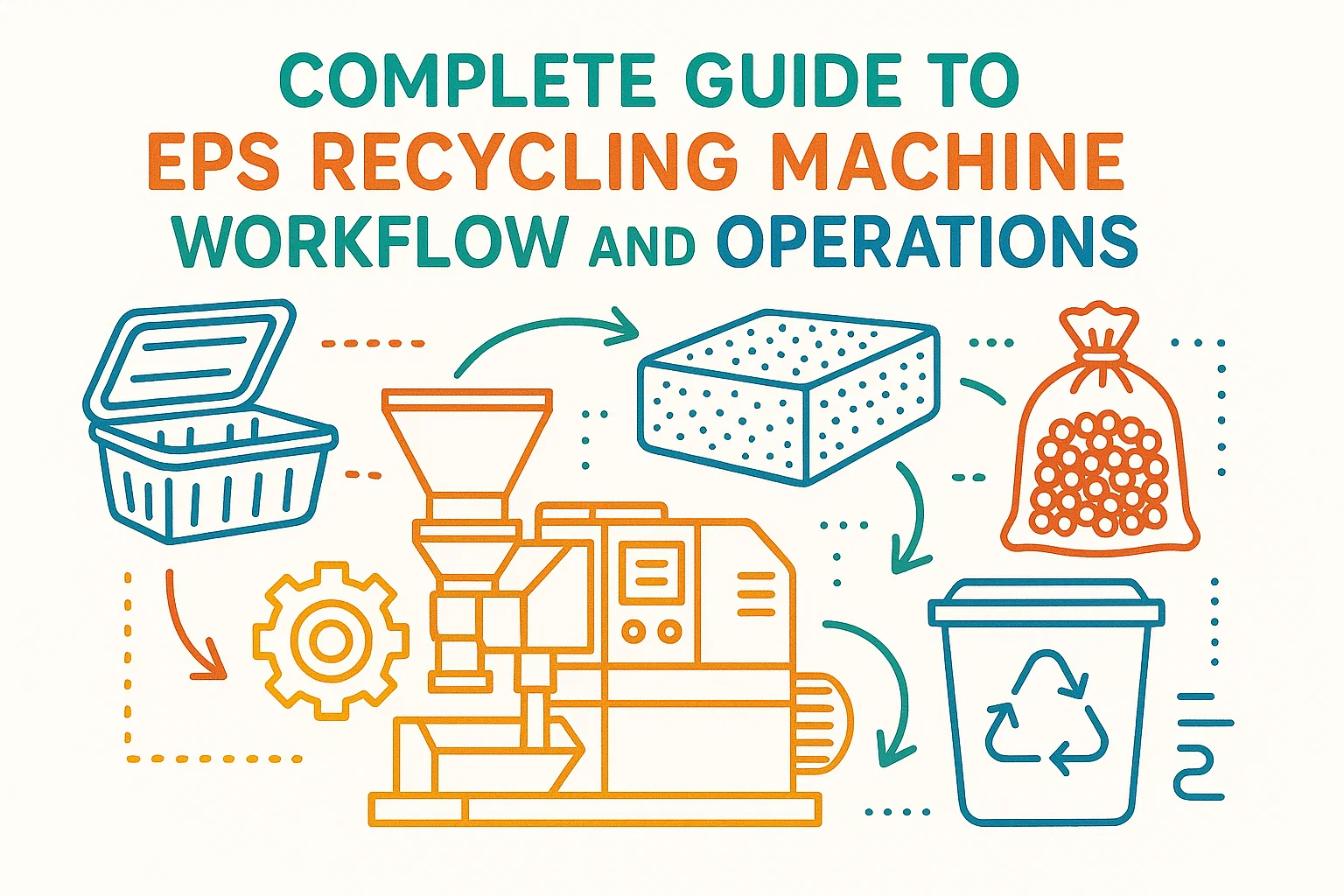

Compleet EPS Recycling Operationeel Werkproces

Stap Eén: Afvalinname en Sorteren

Het recyclingproces begint met het verzamelen van EPS-afval uit verschillende bronnen, waaronder verpakingsfaciliteiten, detailhandelszaken, bouwplaatsen en productiefabrieken. Na verzameling moet het afval gesorteerd en schoongemaakt worden om potentiële verontreinigingen te verwijderen. Voor het voeden in de installatie is het essentieel om tape, plastic films, metalen en stenen te verwijderen, aangezien deze materialen filter screens kunnen blokkeren of apparatuurkrushers, schroeven en snijders kunnen beschadigen.

Stap Twee: Krashandeling

Gesorteerd EPS-afval wordt gevoerd naar gespecialiseerde krushers voor het shredden. Krushers snijden grote foammaterialen in kleinere fragmenten, meestal van 10-20 mm in grootte. Deze stap is cruciaal voor de volgende smelt- en compacteringsprocessen, omdat kleinere fragmenten gemakkelijker te hanteren zijn in apparatuur en het voorkomen dat lange strips knopen vormen en transportbanden blokkeren.

Stap Drie: Smelten en Compacteren

Gekruisde EPS-fragmenten worden gevoerd naar het kernproces van de recyclingmachine. Tijdens deze fase gebruikt de apparatuur verschillende verwerkingsmethoden afhankelijk van het type:

Koud persapparatuur gebruikt hoge snelheidsrotierende schroeven (ongeveer 1000 RPM) om het foam te comprimeren, lucht af te drijven en het materiaal geleidelijk te compacteren. Warmtewisselapparatuur verwarmt EPS door middel van verwarmingschambers tot temperaturen van ongeveer 200-210 graden Celsius, waardoor het smelt en comprimeert. Ongeacht de gebruikte methode, vermindert dit proces de volume van EPS aanzienlijk, waardoor het gemakkelijker is om te hanteren en op te slaan.

Stapel Vier: Koeling en Vaststelling

Na het smelten of compacteren vereist het geëxtrudeerde EPS-materiaal koeling en vaststelling via koelsystemen. Voor thermisch verwerkte materialen wordt gesmolten schuim geëxtrudeerd tot dunne strips, die vervolgens worden afgekoeld door middel van waterbassins. Koelsystemen zorgen ervoor dat de materialen een stabiele vorm en consistentie behouden, wat hen voorbereidt op het volgende snijden of opslaan.

Stapel Vijf: Snijden en Pelletiseren

Bij het gebruik van complete pelletiseringssystemen worden de afgekoelde EPS-strips gevoerd naar snijmachines voor de vorming van pellets. Snijders hebben meestal 19 messen, waardoor het materiaal gelijkmatig kan worden gesneden. De gesneden pellets passeren door trillingszeilen voor het screenen, waarbij ongeschikte pellets automatisch worden afgekeurd om de kwaliteit van het uiteindelijke product te waarborgen.

Stapel Zes: Opslag en Hergebruik

De uiteindelijke producten worden opgeslagen in silo's als dichte blokken of pellets, gemakkelijk vervoerd naar producenten. Deze gerecycleerde materialen kunnen worden gebruikt om nieuwe bouwisolatiematerialen, lijstwerken, plasticproducten en andere items te maken, wat de resourcecirculatie bevordert. Gerecycleerde EPS-materialen genieten van een hoge marktacceptatie, wat aan bedrijven aanvullende inkomstenstroom oplevert.

Hoofdcomponenten van EPS Recyclingsystemen

Een compleet EPS recyclingsysteem omvat meestal de volgende belangrijke componenten:

Voedersysteem inclusief transportbanden en crushers, verantwoordelijk voor het voeden van ruwe materialen naar de apparatuur en het uitvoeren van voorlopige kraken. Smeltingecel of Compactorcel Dient als het kerncomponent van het apparaat, EPS-materialen verwerkend door middel van verwarming of mechanische druk. Screw Extrusion System gebruikt sterke schroeven om continue operatie onder hoge drukomstandigheden te kunnen verdragen. Koelapparaat bevat waterreservoirs of luchtkoelsystemen, die snelle afkoeling van geëxtrudeerde materialen waarborgen. Snijinstallatie is uitgerust met meervoudige mesjes, die de pelletgrootte nauwkeurig regelen. Controlesysteem gebruikt aanraakschermen en intelligente besturingspanelen, waardoor geautomatiseerde apparatenbediening wordt bereikt.

Kritieke Operationele Overwegingen

Temperatuurregeling is het hart van de werking van het heetgesmolten apparaat. De eerste extruder wordt meestal ingesteld op 210 graden Celsius, de tweede extruder op 197 graden en het malhoofd op 200 graden. Bedieners moeten de smeltinggraad van het materiaal observeren; de temperatuur verhogen indien het materiaal te hard is en verlagen indien te dun.

Dagelijks onderhoud is cruciaal voor het verlengen van de levensduur van de apparatuur. Na de dagelijkse productie moeten de restmaterialen in de schroeven volledig afvoeren om afkoeling en verharden te voorkomen. Als materialen niet volledig gesmolten zijn tijdens het opstarten op de tweede dag, neemt de slijtage van de schroeven toe, wat in ernstige gevallen componenten van de apparatuur kan beschadigen. Blaztorches kunnen worden gebruikt om de temperatuuropbouw te versnellen, waardoor vastgezet materiaal snel smelt. Regelmatige toevoeging van smeermiddel en schoonmaak van de componenten zijn ook belangrijke maatregelen om de apparatuur in goede staat te houden.

Veiligheidsvoorschriften voor Bedrijfsvoering verlangen van operators dat het afval geen harde onzuiverheden bevat zoals metaal of stenen, die de crushers, schroeven en snijders kunnen beschadigen. De apparatuur is uitgerust met hydraulische stations, elektrische besturingseenheden en beweegbare platen als veiligheidsvoorzieningen. Alle systemen moeten zorgvuldig worden gecontroleerd op normaal functioneren voordat de apparatuur wordt gestart.

Economische en Milieuvriendelijke Voordelen van EPS Recyclage

Kostenbesparingen manifesteren zich op meerdere aspecten. Door het verminderen van de EPS-omvang met tot wel 90% kunnen bedrijven aanzienlijk de transport- en opslagkosten verlagen. Gerecycleerde schuimmaterialen kunnen worden verkocht als grondstoffen of intern worden hergebruikt, wat aanvullende inkomsten oplevert. Tegelijkertijd is het recyclingsproces economischer dan het dumpen van afval, wat de kosten voor afvalbehandeling vermindert.

Milieubescherming De waarde is aanzienlijk. EPS-materialen zijn niet biologisch afbreekbaar en veroorzaken langdurige milieuharm als ze niet correct worden afgehandeld. Het omzetten van afval in herbruikbare bronnen door recyclingmachines vermindert aanzienlijk het afval dat in vuilnisbeltjes terechtkomt, ondersteunt de ontwikkeling van de circulaire economie. Veel landen en regio's voeren strengere milieuregels in. Het gebruik van recyclagemachines helpt bedrijven om aan deze regelgevingsvereisten te voldoen, en mogelijke boetes te voorkomen.

Efficiëntie van hulpbronnen Verbeteringen zijn opvallend. Gerecycleerde EPS-materialen kunnen dienen als grondstoffen voor de productie van nieuwe producten, waaronder isolatieplaten, lijstjes en bouwmaterialen, en vormen volledige circulaire economieketens. Gemiddeld wordt 56% van na-gebruikte EPS gebruikt als gerecycleerd materiaal in nieuwe verpakkingen, wat de duurzaamheid en duurzaamheid van het materiaal demonstreert.

Toepassinggevallen Over Verscheidene Industrieën

EPS-recyclagemachines zijn wereldwijd breed toegepast in verschillende industrieën. EPS Fabrikanten kunnen directe recycling van randafval en defecte producten die tijdens de productie ontstaan, realiseren, waarbij onmiddellijke locatiegebonden afvalverwerking en hergebruik binnen de fabrieken wordt bereikt. Een Griekse EPS-fabrikant heeft geïnvesteerd in Energycle recyclingmachines, met apparatuur die in staat is om 200 kilogram EPS-afval per uur te verwerken bij een compressieratio van 50:1, waarbij 50 vrachtwagens met losse EPS wordt samengeperst tot één vrachtwagenslade met dichte blokken.

Recyclingbedrijven gebruiken professionele EPS recyclingapparatuur om foamafval te verwerken dat is verzameld via verschillende kanalen. Een Italiaans recyclingbedrijf dat Energycle-apparatuur gebruikt, toont uitzonderlijke efficiëntie en stroomlijnt de recyclinglogistiek aanzienlijk. Amerikaanse recyclingbedrijven gebruiken ook vergelijkbare apparatuur, wat het volume van EPS aanzienlijk vermindert om de operationele efficiëntie te verbeteren, het materiaal gemakkelijker te hanteren, vervoeren en verder te verwerken.

Verpakkingsindustrie genereren aanzienlijke hoeveelheden EPS-afval, vooral in de sectoren van elektronica, huishoudelijke apparaten en verpakking van breekbare goederen. Deze bedrijven lossen afvalverwerkingsproblemen op door op locatie recyclingapparatuur te installeren en hergebruikte materialen in de productie te investeren, wat de inkoopprijs van grondstoffen vermindert.

Bouwindustrie ontstaat aanzienlijk snijafval bij het gebruik van EPS-isolatiemateriaal. Door recyclingapparatuur kan dit afval worden samengeperst tot blokken of omgezet in korrels, hergebruikt voor het produceren van nieuwe isolatiematerialen of andere bouwproducten. Australische EPS-fabrieken gebruiken succesvol recyclingmachines om EPS-isolatiemateriaalafval te compacteren, waarbij ze zero-waste productieprocessen bereiken.

Belangrijke factoren bij het kiezen van EPS recyclingmachines

bedrijven moeten meerdere factoren overwegen bij de aankoop van EPS recyclingapparatuur. Verwerkingscapaciteit is de primaire overweging, met apparatuurcapaciteiten variërend van 100 tot 300 kilogram per uur. Bedrijven moeten geschikte apparatuur kiezen op basis van hun afvalproductievolume, van compacte modellen geschikt voor kleine operaties tot hoge capaciteitssystemen ontworpen voor grote recyclingcentra.

Technologie Type De keuze hangt af van de specifieke vereisten van de toepassing. Voor het verwerken van relatief schoon EPS-afval is koudpersmaterieel ideaal vanwege het lage energieverbruik en de eenvoudige bediening. Voor het verwerken van gemengde afval met bepaalde onzuiverheden biedt smeltmaterieel een hogere tolerantie. Voor bedrijven die klaar voor gebruik zijnde plastic granulaatpellets zoeken, bieden volledige granuleringsystemen, hoewel met een hogere investering, de hoogste toegevoegde waarde.

Ruimte en Configuratie vereist vooruitplanning. Volledige recyclingproductielijnen zijn 15-25 meter lang en ongeveer 6 meter hoog. Bedrijven moeten voldoende fabrieksruimte waarborgen. De elektrische configuratie van de apparatuur is ook belangrijk. Afhankelijk van de verwerkingscapaciteit, varieert de geïnstalleerde vermogen van 37,5 kilowatt tot meer dan 100 kilowatt, wat een overeenkomstige elektrische infrastructuur vereist.

Terugwinst is een belangrijke beslissingsgrondslag voor bedrijven. Hoewel de initiële investering in apparatuur aanzienlijk is, kunnen de meeste bedrijven hun investering binnen 2-3 jaar terugverdienen door besparingen op transportkosten, verlaging van afvalverwerkingskosten en verkoop van gerecycleerde materialen. Bovendien helpt het gebruik van apparatuur bedrijven om een groene milieubeeld op te bouwen, wat de merkwaarde verhoogt.

Technologische Innovatie en Toekomstige Ontwikkeling

EPS recyclingtechnologie blijft zich ontwikkelen. Toepassingen van Kunstmatige Intelligentie zijn begonnen te integreren in de ontwerpen van apparatuur, waarbij Energycle AI-technologie toepast op apparatuurtouchscreens en besturingssystemen. De tijdmodus en de vermogensmodus van de koude persapparatuur worden gerealiseerd door kunstmatige intelligentie, waarbij veel apparatuurbesturingen gebruik maken van centrale besturingssystemen om intelligent beheer te bereiken.

Optimalisatie van Energie-efficiëntie is een belangrijke technologische ontwikkelingsrichting. Nieuwe generatie apparatuur maakt gebruik van energiebesparende verwarmingssystemen, geoptimaliseerde spoelontwerpen en intelligente temperatuurregelingstechnologie, wat de energieconsumptie aanzienlijk vermindert terwijl de verwerkingseffectiviteit wordt gewaarborgd. Sommige apparatuur is ook uitgerust met warmteherwinningssystemen, die de warmte die tijdens de verwerking wordt gegenereerd, gebruiken om de grondstoffen voor te verwarmen of de installatie te verwarmen.

Graad van Automatisering stijgt voortdurend. Moderne EPS recyclingmachines beschikken over automatische invoersystemen, automatische temperatuurregeling, automatische snijding en automatische kwaliteitscontrolefuncties, wat de handmatige interventie aanzienlijk vermindert en de operationele moeilijkheid en arbeidskosten verlaagt. Een productielijn van 500 kilogram per uur vereist slechts 2-3 operators voor de bediening.

Compatibiliteit met meerdere materialen is een新兴e ontwikkelingstrend in de apparatuur. Nieuwe recyclingmachines kunnen niet alleen EPS verwerken, maar ook XPS (geëxtrudeerd polystyreen), EPP (geëxpandeerd polypropyleen), EPE (geëxpandeerd polyethyleen) en andere schuimmaterialen aanpakken, wat de flexibiliteit van het apparaatgebruik en de investeringswaarde verhoogt.

Industrieel Normen en Beste Praktijken

Om efficiënte en veilige EPS recycling te waarborgen, moeten bedrijven de beste praktijken in de industrie volgen. Beheer van Kwaliteit van Ruimstoffen is essentieel. Stel strikte afvalsorteringssystemen op, zodat EPS-afval dat in de apparatuur komt, geen schadelijke onzuiverheden bevat zoals metaal, steen of te veel tape. Overweeg het installeren van metaaldetectoren of magnetische scheidingsapparaten aan de invoerpoorten voor aanvullende bescherming van de apparatuur.

Opleiding voor operators mag niet worden over het hoofd gezien. Bedienden vereisen professionele training om de werking van de apparatuur, veilige bedieningsprocedures, gebruikelijke probleemoplossingen en dagelijkse onderhoudspunten te begrijpen. Fabrikanten bieden typisch gedetailleerde gebruikshandleidingen en plaatselijke trainingsdiensten. Bedrijven moeten deze bronnen volledig benutten.

Preventief onderhoud kan de levensduur van de apparatuur aanzienlijk verlengen. Ontwikkel gedetailleerde onderhoudsplannen, inclusief dagelijkse inspecties (schoonmaken van invoerpoorten, controle van smering), wekelijkse onderhoud (schoonmaken van filterdoekjes, controleren van mesveroudering) en maandelijkse service (compleet elektrisch systeeminspectie, vervanging van slijtageonderdelen). Het bijhouden van gedetailleerde onderhoudsrecords helpt om mogelijke problemen tijdig te identificeren.

Kwaliteitscontrole doorloopt de hele recyclingprocessen. Test regelmatig de kwaliteit van de uitgangsgranulaat of blokken, inclusief dichtheid, kleur en impureiteitgehalte. Stel kwaliteitstraceerbaarheidssystemen in, zodat gerecycleerde materialen voldoen aan de vereisten van afnemers, wat gunstige omstandigheden creëert voor de verkoop van gerecycleerde materialen.

Conclusie

EPS recyclingmachines vertegenwoordigen geavanceerde technologische richtingen in de moderne plasticafvalbeheer. Door wetenschappelijke operationele werkprocessen en professionele apparatuur kunnen moeilijke schuimafvalproblemen worden omgezet in waardevolle resourcecirculatiekansen. Van verzameling en sortering, knijpen en verwerken, smelten en compacteren tot uiteindelijke granulering en opslag, elk stapje reflecteert de bijdrage van technologische innovatie aan milieubescherming.

Omdat de wereldwijde nadruk op milieubescherming voortdurend toeneemt, zal EPS recyclingtechnologie ongetwijfeld een bredere ontwikkelingsruimte verwelkomen. Of het nu gaat om productiebedrijven, recyclingbedrijven of de bouwindustrie, investeren in EPS recyclingapparatuur bereikt niet alleen economische voordelen, maar voldoet ook aan milieuerwichten en levert een belangrijke bijdrage aan duurzame ontwikkeling. Het kiezen van passende recyclingapparatuur, het volgen van juiste bedieningsprocedures en het onderhouden van gestandaardiseerde onderhoudsbeheer volledig benut de waarde van EPS recyclingtechnologie, en vindt een optimale balans tussen milieubescherming en winstgevendheid.