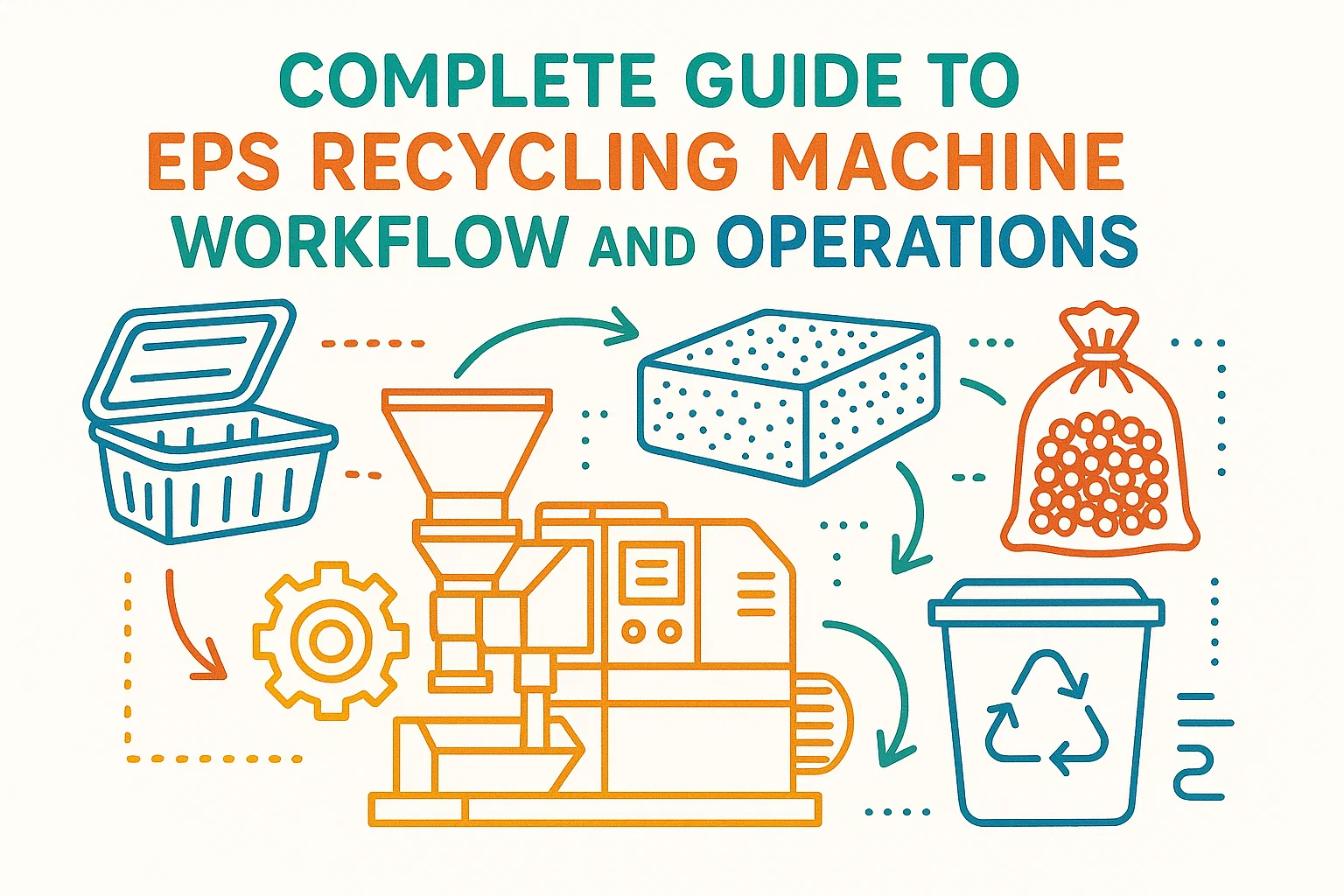

EPS (rozszerzony polistyren) recyklingowe maszyny to specjalistyczne urządzenia zaprojektowane do przetwarzania i recyklingu odpadów z pianki plastikowej. Wraz z rosnącą świadomością ekologiczną na całym świecie, technologia recyklingu EPS stała się kluczowym rozwiązaniem do przeciwdziałania wyzwaniom związanych z odpadami opakowaniowymi i budowlanymi. Artykuł ten przedstawia kompleksową analizę całego procesu operacyjnego maszyn do recyklingu EPS.

Ważność recyklingu EPS

Chociaż materiały EPS są szeroko stosowane w opakowaniach, izolacji i zastosowaniach budowlanych, ich składowa 98% powietrza i jedynie 2% polistyrenu sprawia, że są one objęte i kosztowne w transporcie. Tradycyjne składowanie na wysypiskach nie tylko zajmuje znaczną przestrzeń, ale także powoduje długotrwałe zanieczyszczenie środowiska. Profesjonalne Maszyny do recyklingu EPS maszyny do recyklingu mogą zmniejszyć objętość odpadów z pianki o ponad 90%, znacznie obniżając koszty transportu, jednocześnie przekształcając je w wysokiej jakości surowce do ponownego użycia.

Główne typy urządzeń do recyklingu EPS

Rynek oferuje trzy główne typy urządzeń do recyklingu EPS, które są odpowiednie dla różnych scenariuszy zastosowań:

Kompresory chłodne

Kompresory EPS chłodne wykorzystują mechaniczną kompresję śrubową do wyciskania powietrza z pianki bez podgrzewania. Urządzenia Energycle osiągają współczynniki kompresji 50:1, a cały proces tłoczenia i kompresji nie wymaga ciepła, opierając się wyłącznie na śrubowym wytłaczaniu dla efektywnej kompresji. Te maszyny charakteryzują się niskim zużyciem energii i prostą obsługą, oferując zazwyczaj tryby czasowe i mocy do wyboru przez użytkownika.

Densyfikatory termiczne

Urządzenia termiczne do densyfikacji wykorzystują technologię podgrzewania do topnienia i kompresji pianki EPS do wysokogatunkowych bloków. Ta metoda osiąga współczynniki redukcji objętości 90-95%, jest zdolna do przetwarzania materiałów EPS o różnych kształtach, kolorach i klasach, z wysoką tolerancją na EPS zawierające małe ilości zanieczyszczeń. Urządzenia wspierają inteligentną regulację temperatury i systemy oszczędzania energii, wydzielając wysokiej jakości surowce odpowiednie do dalszego przetwarzania.

Systemy Pelletyzacji Odpadów

Systemy pelletyzacji stanowią najbardziej kompleksowe rozwiązanie do recyklingu EPS, bezpośrednio przekształcając luźną pianę EPS na granulki plastikowe. Urządzenie najpierw podgrzewa i topi pianę, a następnie wytwarza z niej jednolite, cienkie paski przypominające “makaron,” które są chłodzone w zbiornikach wodnych przed cięciem i suszeniem. System automatycznie sortuje i zbiera granulki wysokiej jakości. To kompleksowe rozwiązanie eliminuje konieczność inwestowania w wiele elementów sprzętu przez fabryki.

Pełny Przepływ Pracy Recyklingu EPS

Krok Pierwszy: Zbieranie i Sortowanie Odpadów

Proces recyklingu rozpoczyna się od zbierania odpadów EPS z różnych źródeł, w tym zakładów pakowania, sklepów detalicznych, placów budowlanych i zakładów produkcyjnych. Po zebraniu odpady muszą być sortowane i oczyszczone, aby usunąć potencjalne zanieczyszczenia. Przed podaniem do przetwarzania konieczne jest usunięcie taśm, folii plastikowych, metali i kamieni, ponieważ te materiały mogą blokować siatki filtracyjne lub uszkodzić maszyny do rozdrabniania, śruby i cięcia.

Krok Drugi: Proces Rozdrabniania

Posortowane odpady EPS są dostarczane do specjalistycznych maszyn do rozdrabniania. W tym etapie maszyny ciętną duże elementy piany na mniejsze kawałki, zazwyczaj o rozmiarze 10-20 mm. Krok ten jest kluczowy dla dalszych procesów topnienia i kompresji, ponieważ mniejsze kawałki są łatwiejsze do obsługi w urządzeniach i zapobiegają splątaniu długich pasków oraz blokowaniu systemów transportowych.

Krok Trzeci: Topienie i Kompresja

Rozdrabniane kawałki EPS są dostarczane do głównego jednostki przetwarzającej maszyny recyklingowej. W tym etapie urządzenie stosuje różne metody przetwarzania w zależności od typu:

Urządzenia do ciśnieniowego chłodzenia używają高速 obrotowych śrub (około 1000 RPM) do kompresji piany, siłowo wypychając powietrze i stopniowo kompresując materiał. Urządzenia do topienia EPS podgrzewają pianę w komorach grzewczych do temperatur około 200-210 stopni Celsjusza, powodując jej topnienie i kompresję. Bez względu na zastosowaną metodę, ten proces znacznie zmniejsza objętość EPS, co ułatwia jego przechowywanie i transport.

Krok Czwarty: Chłodzenie i Solidifikacja

Po stopieniu lub kompresji, przetworzony materiał EPS w postaci wtryskanej wymaga chłodzenia i solidyfikacji poprzez systemy chłodzące. W przypadku materiałów termicznie przetwarzanych, roztopiona pianka jest wtryskiwana w cienkie paski, które następnie są chłodzone w zbiornikach wodnych. Systemy chłodzące zapewniają, że materiały zachowują stabilny kształt i spójność, przygotowując je do dalszego cięcia lub magazynowania.

Krok Piąty: Cięcie i Pelletyzacja

Podczas użycia kompleksowych systemów pelletyzacji, schłodzone paski EPS są dostarczane do maszyn cięciowych w celu formowania kulek. Maszyny cięciowe zazwyczaj posiadają 19 noży, umożliwiając cięcie materiału na jednolite kulkę. Kule są przekazywane przez siatki wibracyjne do sortowania, a nieuprawnione kule są automatycznie odrzucane, aby zapewnić jakość końcowego produktu.

Krok Szósty: Magazynowanie i Ponowne Użycie

Ostateczne produkty są przechowywane w zbiornikach jako gęste bloki lub kule, co ułatwia ich transport do producentów. Te przetworzone materiały mogą być używane do produkcji nowych materiałów izolacyjnych budowlanych, ramek obrazów, plastikowych produktów i innych przedmiotów, osiągając cyrkulację zasobów. Przetworzone materiały EPS cieszą się wysoką akceptacją rynkową, tworząc dodatkowe strumienie przychodów dla przedsiębiorstw.

Kluczowe Komponenty Maszyn do Recyklingu EPS

Kompleksowe systemy recyklingu EPS zazwyczaj obejmują następujące kluczowe komponenty:

System karmienia w tym taśmy transportowe i kruszarki, odpowiedzialne za dostarczanie surowców do urządzeń oraz wykonywanie wstępnego kruszenia. Kamера Stopienia lub Kompresji służy jako trzon urządzenia, przetwarzając materiały EPS poprzez podgrzewanie lub mechaniczne ciśnienie. System wtryskowy ślimaka wykorzystuje ślimaki wysokiej wytrzymałości, aby wytrzymać ciągłą pracę w środowiskach pod wysokim ciśnieniem. Urządzenie chłodzące zawiera zbiorniki wodne lub systemy chłodzenia powietrznym, zapewniając szybkie skrycie wtryskanych materiałów. System cięcia posiadający wielokrawędziowe noże, dokładnie kontrolujący rozmiar granulek. System sterowania wykorzystuje ekrany dotykowe i inteligentne panele sterujące, osiągając automatyczną obsługę urządzenia.

Krytyczne Aspekty Operacyjne

Kontrola temperatury jest sercem działania urządzeń do topienia na gorąco. Temperatura pierwszego wtryskiwacza jest zazwyczaj ustawiana na 210 stopni Celsjusza, drugiego wtryskiwacza na 197 stopni, a temperaturę głowicy wtryskowej na 200 stopni. Operatorzy muszą obserwować stopień topnienia materiału, podnosząc temperaturę, jeśli materiał jest zbyt twardy, i obniżając ją, jeśli zbyt cienki.

Codzienna konserwacja Jest kluczowe dla przedłużenia żywotności urządzeń. Po codziennej produkcji, resztki materiałów w śrubach muszą całkowicie przepłynąć, aby uniknąć schłodzenia i skrystalizacji. Jeśli materiały nie zostaną całkowicie roztopione podczas uruchomienia drugiego dnia, zużycie śrub wzrasta, co może prowadzić do uszkodzenia komponentów urządzenia w cięższych przypadkach. Palniki gazowe mogą być używane do przyspieszenia wzrostu temperatury, szybko topiąc skrystalizowane materiały. Regularne dodawanie oleju smarującego i czyszczenie komponentów są również ważnymi środkami utrzymania urządzeń w dobrym stanie.

Procedury Bezpiecznego Użycia Wymagają, aby operatorzy upewnili się, że odpady nie zawierają twardych zanieczyszczeń, takich jak metale lub kamienie, które mogą uszkodzić kruszarki, śruby i tniki. Urządzenia są wyposażone w stacje hydrauliczne, panele sterujące elektryczne i ruchome blachy jako urządzenia bezpieczeństwa. Wszystkie systemy muszą być starannie sprawdzone pod kątem normalnego działania przed uruchomieniem.

Zalety Ekonomiczne i Środowiskowe Recyklingu EPS

Oszczędności kosztów Manifestują się w wielu aspektach. Dzięki zmniejszeniu objętości EPS o nawet do 90%, przedsiębiorstwa mogą znacznie obniżyć koszty transportu i magazynowania. Recyklingowane materiały piankowe mogą być sprzedawane jako surowce lub używane wewnętrznie, tworząc dodatkowe przychody. Jednocześnie przetwarzanie recyklingowe jest bardziej ekonomiczne niż składowanie na wysypiskach, zmniejszając wydatki na obsługę odpadów.

Ochrona środowiska Wartość jest znacząca. Materiały EPS są niebiodegradowalne, powodując długotrwałe szkody środowiskowe, jeśli nie są odpowiednio przetwarzane. Konwersja odpadów na zasoby wielokrotnego użytku poprzez maszyny do recyklingu znacznie zmniejsza ilość odpadów trafiających na wysypiska, wspierając rozwój gospodarki o obiegu zamkniętym. Wiele krajów i regionów wprowadza bardziej surowe regulacje środowiskowe. Używanie urządzeń recyklingowych pomaga przedsiębiorstwom spełniać wymagania regulacyjne, unikając potencjalnych kar.

Efektywność zasobów Zmiany są zauważalne. Recyklingowane materiały EPS mogą służyć jako surowce do produkcji nowych produktów, w tym izolacji, ramek obrazowych i materiałów budowlanych, tworząc kompleksowe łańcuchy gospodarki o obiegu zamkniętym. Przeciętnie, 56% EPS po użyciu jest wykorzystywane jako materiał recyklingowy w nowych opakowaniach, co demonstruje trwałość i zrównoważoność materiału.

Przypadki Zastosowań Przekrojowo Przez Przemysły

Maszyny do recyklingu EPS są szeroko stosowane w wielu przemysłach na całym świecie. EPS Producentowie można bezpośrednio recyklingować odłamy i uszkodzone produkty powstające podczas produkcji, osiągając natychmiastowe przetwarzanie odpadów na miejscu oraz ponowne użycie w fabrykach. Grecki producent EPS zainwestował w maszyny do recyklingu Energycle, które są w stanie przetwarzać 200 kilogramów odpadów EPS na godzinę przy współczynniku kompresji 50:1, kompresując 50 ładunków EPS w luźnym stanie do jednego ładunku gęstych bloków.

Firmy recyklingowe korzystają z profesjonalnego sprzętu do recyklingu EPS, przetwarzając odpady pianki zebrane z różnych kanałów. Włoska firma recyklingowa operująca maszynami Energycle wykazuje wyjątkową efektywność, znacznie upraszczając logistykę recyklingu. Amerykańskie firmy recyklingowe również stosują podobne sprzęty, znacznie zmniejszając objętość EPS, co zwiększa efektywność operacyjną, ułatwiając przetwarzanie, transport oraz dalsze przetwarzanie materiałów.

Przemysł opakowaniowy wytwórcy generują znaczne ilości odpadów EPS, szczególnie w sektorach elektroniki, urządzeń elektrycznych i opakowań delikatnych towarów. Te przedsiębiorstwa rozwiązują problemy z utylizacją odpadów, instalując sprzęt do recyklingu na miejscu, a następnie reinwestując przetworzone materiały w produkcję, co zmniejsza koszty zakupu surowców.

Przemysł budowlany wytworza znaczne ilości odpadów ciętych podczas użycia materiałów izolacyjnych EPS. Dzięki sprzętom recyklingowym te odpady mogą być skompresowane do bloków lub przetworzone na granulki, ponownie używane do produkcji nowych materiałów izolacyjnych lub innych produktów budowlanych. Australijskie fabryki EPS z powodzeniem stosują maszyny recyklingowe do kompresji odpadów z EPS, osiągając procesy produkcji zero-waste.

Kluczowe czynniki przy wyborze maszyn do recyklingu EPS

przedsiębiorstwa muszą wziąć pod uwagę wiele czynników przy zakupie sprzętu do recyklingu EPS. Pojemność przetwarzania to główny czynnik, z możliwością przetwarzania od 100 do 300 kilogramów odpadów na godzinę. Przedsiębiorstwa muszą wybrać odpowiednio wielkość sprzętu w oparciu o objętość generowanych odpadów, od kompaktowych modeli odpowiednich dla małych operacji do systemów o dużej pojemności zaprojektowanych dla dużych centrów recyklingowych.

Rodzaj technologii wybór zależy od specyficznych wymagań aplikacyjnych. W przypadku przetwarzania czystych odpadów EPS, urządzenia do ciśnienia zimnego są idealne ze względu na niskie zużycie energii i prostą obsługę. Do przetwarzania mieszanego odpadu zawierającego pewne zanieczyszczenia, urządzenia do topienia na gorąco oferują wyższą tolerancję. Dla przedsiębiorstw poszukujących gotowych granulatów plastikowych, kompleksowe systemy granulacji, mimo wyższego kosztu inwestycyjnego, zapewniają maksymalną wartość dodaną.

Miejsce i Konfiguracja wymaga wcześniejszego planowania. Kompletne linie recyklingowe mają długość od 15 do 25 metrów i około 6 metrów wysokości. Przedsiębiorstwa muszą zapewnić odpowiednią przestrzeń w zakładzie. Konfiguracja elektryczna urządzeń jest również istotna. W zależności od mocy przetwarzania, moc zainstalowana wynosi od 37,5 kilowatów do ponad 100 kilowatów, co wymaga odpowiedniego wsparcia infrastruktury elektrycznej.

Zysk z inwestycji jest istotnym kryterium podejmowania decyzji dla przedsiębiorstw. Chociaż inwestycja w sprzęt jest znaczna, większość firm może zwrócić koszt inwestycji w ciągu 2-3 lat dzięki oszczędnościom w kosztach transportu, obniżeniom opłat za utylizację odpadów oraz sprzedaży materiałów recyklingowanych. Dodatkowo, korzystanie z sprzętu pomaga firmom zbudować pozytywny wizerunek ekologiczny, co zwiększa wartość marki.

Innowacje technologiczne i przyszły rozwój

technologia recyklingu EPS wciąż się rozwija. Zastosowania sztucznej inteligencji zaczęły integrować się z projektowaniem sprzętu, gdzie Energycle stosuje technologię sztucznej inteligencji w dotykowych ekranach sprzętu i systemach kontroli. Tryb czasowy i tryb mocy urządzeń do ciśnieniowego formowania na zimno są realizowane za pomocą sztucznej inteligencji, a wiele kontroli sprzętu wykorzystuje systemy centralnego zarządzania, aby osiągnąć inteligentne zarządzanie.

Optymalizacja efektywności energetycznej jest kluczowym kierunkiem rozwoju technologii. Nowoczesne urządzenia wykorzystują oszczędne systemy grzewcze, zoptymalizowane projekty śrub oraz technologię inteligentnego zarządzania temperaturą, znacznie redukując zużycie energii przy jednoczesnym zapewnieniu efektywności przetwarzania. Niektóre urządzenia są również wyposażone w systemy odzysku ciepła, wykorzystujące ciepło odpadowe generowane podczas przetwarzania do podgrzewania surowców lub dostarczania ogrzewania do obiektu.

Stopień automatyzacji wzrasta. Nowoczesne maszyny do recyklingu EPS charakteryzują się automatycznymi systemami załadunku, automatyczną regulacją temperatury, automatycznym cięciem oraz automatyczną detekcją jakości, znacznie redukując interwencję ręczną i obniżając trudność operacyjną oraz koszty pracy. Linia produkcyjna o wydajności 500 kg na godzinę wymaga tylko 2-3 operatorów do obsługi.

Kompatybilność z wieloma materiałami Nowoczesne maszyny do recyklingu

to nowy trend w rozwoju sprzętu. Nowe maszyny do recyklingu mogą przetwarzać nie tylko EPS, ale również XPS (wytłaczany polistyren), EPP (rozszerzony polipropylen), EPE (rozszerzony poliwęglan) i inne materiały piankowe, zwiększając elastyczność użycia sprzętu oraz wartość inwestycji.

Standardy przemysłowe i najlepsze praktyki dozwalają na efektywne i bezpieczne przetwarzanie EPS. Przedsiębiorstwa muszą przestrzegać najlepszych praktyk przemysłowych. Zarządzanie jakością surowców

Szkolenie operatorów jest fundamentalne. Ustanów rygorystyczne systemy segregacji odpadów, aby upewnić się, że odpady EPS wprowadzane do sprzętu nie zawierają szkodliwych zanieczyszczeń, takich jak metale, kamienie lub nadmierna taśma. Rozważ instalację detektorów metali lub urządzeń do oddzielania magnetycznego w portach załadunkowych dla dodatkowej ochrony sprzętu.

Konserwacja zapobiegawcza Szkolenie operatorów

Kontrola jakości nie może być pomijane. Operatorzy wymagają profesjonalnego szkolenia, aby zrozumieć zasady działania sprzętu, bezpieczne procedury operacyjne, powszechne problemy awaryjne oraz punkty codziennej konserwacji. Producenci zazwyczaj dostarczają szczegółowe podręczniki operacyjne i usługi szkoleń na miejscu. Przedsiębiorstwa powinny w pełni korzystać z tych zasobów.

Wniosek

Rozwój planów konserwacyjnych

może znacznie wydłużyć żywotność sprzętu. Rozwijaj szczegółowe plany konserwacji, w tym codzienną inspekcję (czyszczenie portów załadunkowych, sprawdzanie smarowania), tygodniową konserwację (czyszczenie siatek filtracyjnych, sprawdzanie zużycia noży) oraz miesięczną obsługę (kompleksowa inspekcja systemu elektrycznego, wymiana zużytych części). Prowadzenie szczegółowych zapisów konserwacji pomaga szybko identyfikować potencjalne problemy. Jakość produktu przenika cały proces recyklingu. Regularnie testuj wskaźniki jakości wyjściowych granulek lub bloków, w tym gęstość, kolor i zawartość zanieczyszczeń. Ustal systemy śledzenia jakości, aby upewnić się, że przetworzone materiały spełniają wymagania klientów końcowych, tworząc korzystne warunki dla sprzedaży materiałów przetworzonych.