Ligne de recyclage des sacs tissés en PP et du raphia

Conçue pour le traitement des sacs tissés en PP post-consommation, des rubans/fils de raphia et des déchets de GRVS contenant de la poussière, du sable, de l'encre et des résidus organiques, cette ligne intègre une alimentation contrôlée, un broyage à basse vitesse, une granulation humide, un lavage intensif et un séchage par étapes pour produire des flocons de PP calibrés et conditionnés pour l'extrusion. Des options supplémentaires sont disponibles. granulation.

- Matières premières : sacs tissés en polypropylène, raphia (ruban/fil) et déchets de GRVS

- Étapes de nettoyage : lavage par friction + rinçage/séparation (lavage à chaud en option)

- Humidité résiduelle : généralement < 3% avec séchage thermique (dépendant de la matière première)

- Débit typique : 300 à 1 500 kg/h (selon la configuration)

Facteurs de décision

Principaux facteurs de sélection qui déterminent le choix des modules, le dimensionnement des utilitaires et la cohérence des résultats.

Tolérance à la contamination

Conçu pour le sable/gravier, les fibres de papier, l'encre, les huiles légères et les résidus organiques typiques des sacs post-consommation et du raphia.

Contrôle de la taille des flocons

Le broyage primaire associé à la granulation humide permet d'obtenir une taille de flocons stable pour une efficacité de lavage et une alimentation par extrusion en aval.

Cibles d'humidité

Le déshydratation et le séchage thermique sont sélectionnés pour atteindre un taux d'humidité résiduelle cible défini, assurant ainsi la stabilité de l'extrusion et, éventuellement, la granulation.

Accès aux services et aux vêtements

La conception du rotor/couteau, la stratégie de tamisage et la protection des roulements sont sélectionnées en fonction de la contamination abrasive et des intervalles de maintenance prévisibles.

Boucle d'eau et charge énergétique

Le circuit de lavage et le chauffage (le cas échéant) sont dimensionnés en fonction du profil de contamination, équilibrant ainsi les performances de nettoyage et la demande en utilités.

Automatisation et interverrouillages de sécurité

La logique de contrôle au niveau de la ligne assure un débit constant grâce à une protection contre les surcharges, des interverrouillages et des autorisations module par module.

Formes de matières premières prises en charge

Matériaux entrants typiques pour cette ligne (partager des photos/échantillons et des détails sur la contamination pour la sélection de la configuration).

Sac en Tissu PP

Sacs de ciment, sacs d'engrais, sacs de riz et autres sacs tissés imprimés.

PP non tissé

Chutes et sacs en tissu non tissé (PP), avec lavage plus approfondi en option.

Raffia PP (ruban/fil)

Bandes, rubans et déchets de fil de raphia provenant des opérations de tissage et d'emballage.

Sacs tissés laminés BOPP

Sacs tissés laminés et couches imprimées (configurés en fonction de la contamination).

.webp?fit=crop&auto=format,compress&fm=webp)

Sacs jumbo (FIBC)

Sacs en vrac et grands sacs, y compris les matériaux poussiéreux ou contaminés par du sable.

Chutes de tissage PP

Tissage des chutes et des restes de tissus. L'intensité du nettoyage et les étapes d'essorage sont choisies en fonction de la poussière, de la charge de sable et de l'encre/lamination.

Flux de processus

Séquence de procédé de référence, de la réduction de taille au lavage et au séchage par étapes. La configuration finale dépend du profil de contamination, de la taille cible des flocons et des exigences d'extrusion en aval.

Alimentation et pré-tri

Alimentation dosée avec détection de métaux en option ou pré-tri manuel pour réduire les contaminants indésirables.

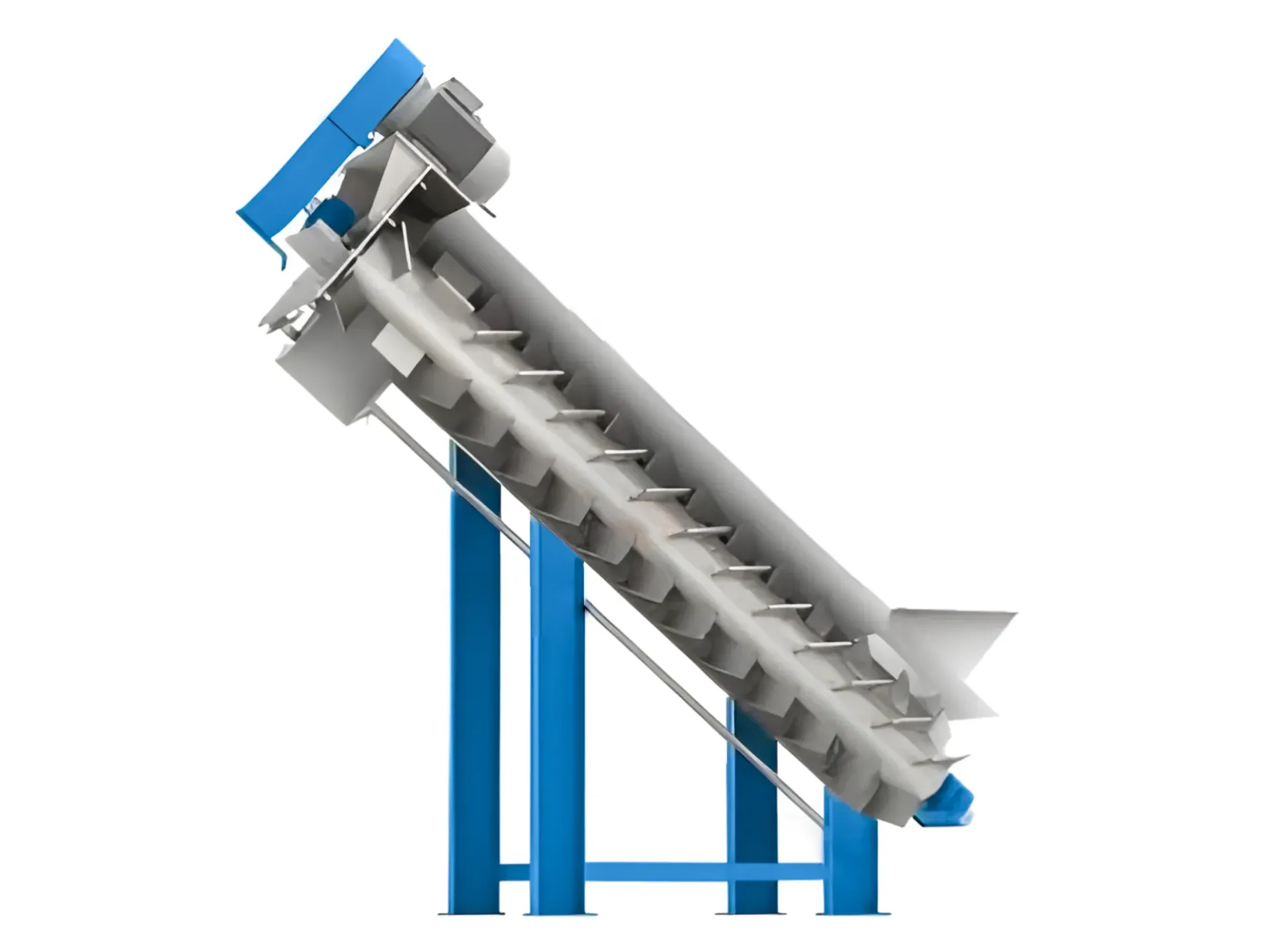

Déchiquetage

Réduction de taille à basse vitesse et à couple élevé pour ouvrir les structures tissées et stabiliser la coupe en aval.

Granulation par voie humide

Découpe assistée par l'eau pour obtenir une granulométrie définie et ainsi améliorer l'efficacité du lavage et du rinçage.

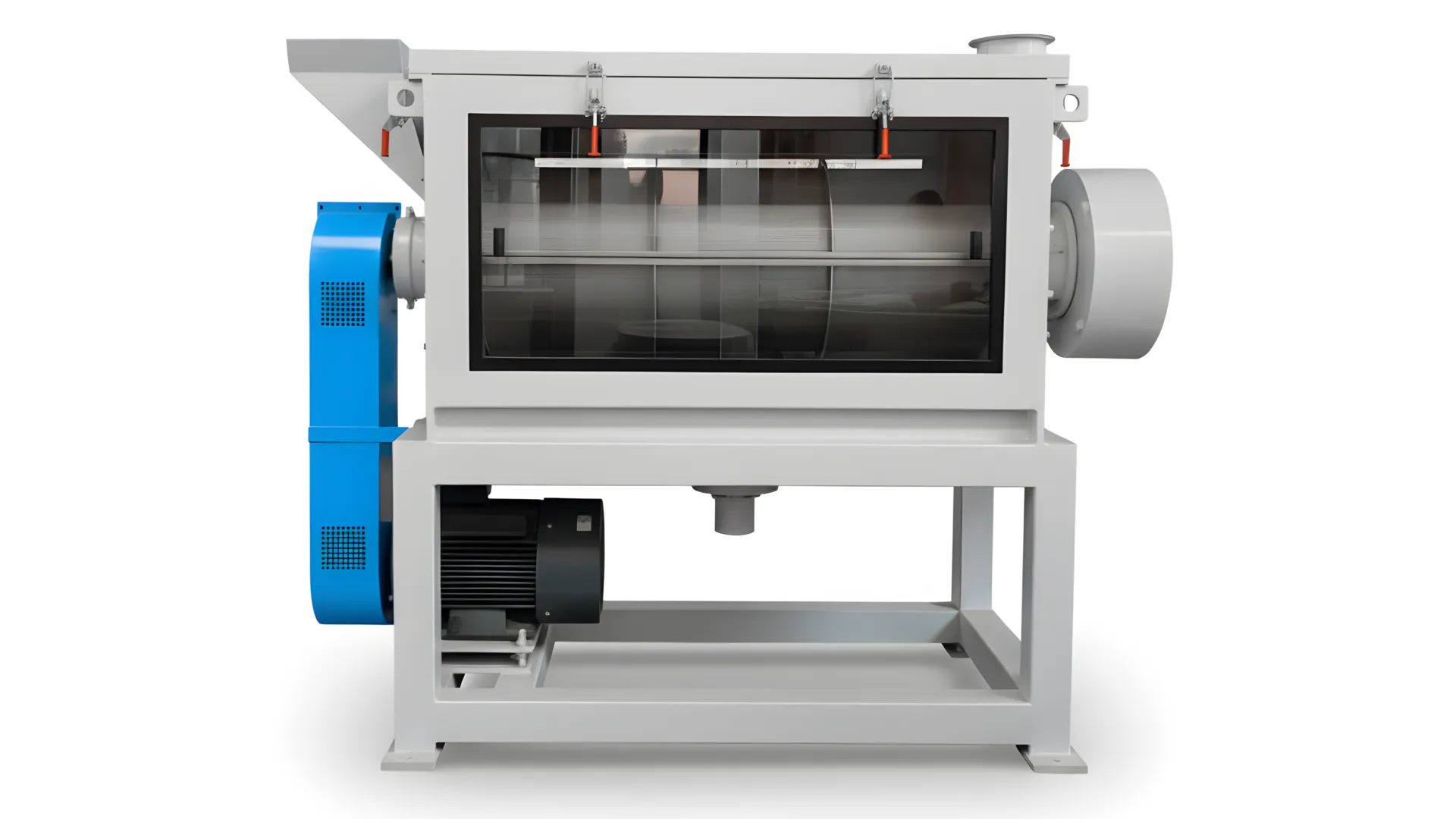

Lavage par friction

Nettoyage à cisaillement élevé pour éliminer le sable/la poussière, l'encre détachée et les fibres adhérentes des flocons de PP.

Rinçage et séparation

Rinçage et séparation par densité pour réduire les transferts importants et améliorer la pureté du PP.

Déshydratation et séchage

Déshydratation mécanique suivie d'un séchage thermique (et d'un pressoir en option) pour atteindre un taux d'humidité cible pour l'extrusion.

Granulation (facultatif)

Conversion optionnelle des flocons conditionnés en granulés lorsque le stockage, le dosage ou l'alimentation en aval l'exige.

Services publics et empreinte au sol

Utilitaires de référence et enveloppe d'agencement par niveau de capacité (le dimensionnement final dépend du niveau de contamination et des modules sélectionnés).

| Capacité (kg/h) | Puissance d'installation (kW) | Surface d'aménagement typique (m²) | Opérateurs / Équipe | Air comprimé (MPa) | Eau de process (m³/h) |

|---|---|---|---|---|---|

| 300 | 150 | 350 | 4 | 0.6-0.8 | 3 |

| 500 | 230 | 460 | 6 | 0.6-0.8 | 4 |

| 1000 | 430 | 500 | 6 | 0.6-0.8 | 5 |

Remarque : Les valeurs sont indicatives. Les performances finales dépendent du profil de contamination, du choix du lavage/chauffage à chaud et de la configuration de séchage.

Caractéristiques des services publics : l’alimentation électrique est spécifiée par la tension/Hz et la méthode de démarrage ; la demande en eau dépend de la conception en circuit ouvert ou fermé et du choix entre lavage/chauffage à l’eau chaude.

Modules clés

Convoyeur à bande Caractéristiques

- Cadre: Acier au carbone ou acier inoxydable 304 (en option)

- Type de ceinture : PVC/PU (selon l'application)

- Avec dispositif de tension de courroie et trémie de réception

- Largeur et longueur de la bande : Dimensionné en fonction du débit et de la configuration

- Transport des matières premières dans le système.

Broyeur à un seul arbre Caractéristiques

- Vitesse du rotor : 60–100 tr/min (typique)

- Matériau du couteau : Acier à outils D2 ou allié (selon l'application)

- Taille de l'écran : 40–100 mm (défini par découpe et lavage en aval)

- Pousseur hydraulique : Oui (pour une alimentation stable sous charge)

- Puissance du moteur : Dimensionné en fonction de la capacité et de la matière première (typ. 30–200 kW)

- Ouvre les structures tissées et réduit le volume.

- Stabilise la régularité de la coupe et du lavage en aval.

- Réduit la formation de pontes et améliore le contrôle de l'alimentation.

Granulateur de plastique humide Caractéristiques

- Vitesse du rotor : 400–600 tr/min (typique)

- Matériau de la lame : Acier à outils D2 (courant)

- Disposition des couteaux : Découpe en V ou découpe en ciseaux (selon le comportement du matériau)

- Taille du filtre d'écran : 20–60 mm (valeur typique pour les lignes tissées en PP/raphia)

- Produit des flocons de taille adaptée pour un lavage et un rinçage efficaces.

- Réduit le transport de poussière grâce à la découpe à l'eau et au rinçage immédiat.

- Améliore la stabilité de l'alimentation lors des phases de déshydratation et de séchage.

Rondelle de friction Caractéristiques

- Vitesse du rotor : 500-600 tr/min

- Système d'eau : Entrée par le haut, sortie par le bas

- Opération: Continu

- Méthode de nettoyage : Friction à haute vitesse

- Élimine le sable/la poussière et les résidus d'encre/de fibres.

- Permet le transfert de matière entre les différentes étapes avec un temps de séjour contrôlé.

- Réduit l'entraînement des abrasifs lors de l'essorage et du séchage.

Réservoir de séparation flottant Caractéristiques

- Largeur intérieure : 1000mm - 1800mm

- Longueur totale : 4 - 7 mètres

- Matériau intérieur : Acier inoxydable de type 304

- Cadre extérieur : Acier au carbone

- Moteurs à aubes : 1,5 kW × 2 (contrôle de fréquence)

- Géométrie configurée pour une séparation et un rinçage stables.

- La conception segmentée facilite le rinçage par étapes et la gestion de la contamination.

- Le circuit d'eau peut être configuré pour un fonctionnement ouvert ou fermé.

Laveuse à chaud Caractéristiques

- Mode de fonctionnement : En continu ou par lots (par contamination)

- Options de chauffage : Intégration électrique, à vapeur ou par chaudière (selon le site)

- Méthode de lavage : Lavage à chaud avec dosage chimique optionnel

- Cas d'utilisation : Encre, huiles, colle et matières organiques lourdes (le cas échéant)

- Améliore l'élimination des huiles, de la colle et des matières organiques tenaces, le cas échéant.

- Le chauffage et la chimie sont configurés en fonction de l'objectif de propreté et des utilités.

- Intégrée au circuit de lavage avec contrôle de la température et du temps de séjour.

Séchoir centrifuge Caractéristiques

- Vitesse de rotation: ~1 000 tr/min (typique)

- Réduction de l'humidité : Souvent ~20–30% (en fonction de la matière première)

- Composants principaux: Rotor avec pale, tunnel de filet

- Configuration: Dimensionné en fonction du débit et de la charge en eau à l'entrée

- Réduit la charge thermique de séchage en éliminant mécaniquement l'eau libre.

- Fonctionnement continu pour un débit de ligne stable.

- Configuré avec une protection contre l'usure pour les particules abrasives fines.

Sècheur tubulaire thermique Caractéristiques

- Méthode de séchage : Transport d'air chaud avec séparation cyclonique

- Apport de chaleur : Intégration électrique ou thermique (selon le site)

- Matériau du tuyau : SS304 (courant) avec options d'abrasion

- Configuration: Monophasé ou multiphasé (selon la capacité et l'humidité cible)

- Commandes : Contrôle de la température et du flux d'air pour un séchage stable

- Séchage continu pour une préparation par extrusion stable.

- La séparation par cyclone permet de gérer les particules fines et les contaminants légers.

- Configuré pour atteindre un objectif d'humidité résiduelle défini.

- Évolutif avec plusieurs étapes pour un débit plus élevé.

Presse-film Caractéristiques

- Réduction de l'humidité : Réduit généralement l'humidité d'environ 10–35% à environ 1–8% (en fonction de l'entrée).

- Mécanisme: Compression à vis et densification par chauffage/friction

- Capacité de sortie : 300–1500 kg/h (adapté au débit de la ligne)

- Consommation d'énergie : Dimensionné en fonction de la capacité et des exigences de densification

- Réduit l'humidité et augmente la densité apparente pour une meilleure stabilité de l'alimentation.

- Améliore la régularité du dosage lors de l'extrusion/granulation.

- Étape optionnelle sélectionnée lorsque le séchage thermique seul n'est pas optimal.

Système de granulation à anneau d'eau (Facultatif)

- Type de granulés : Granulés uniformes coupés en anneaux d'eau

- Entrées typiques : Flocons de polypropylène propres provenant de sacs tissés, de raphia et de déchets de GRVS

- Personnalisation : Options de matrice, de filtration et d'automatisation

- Granule des flocons de PP conditionnés avec une découpe stable de la face de la filière.

- Améliore la manipulation et le dosage par rapport aux flocons en vrac.

- Les options de filtration et d'automatisation sont sélectionnées en fonction de la qualité cible des granulés.

Notes sur les performances sur le terrain

Observations opérationnelles représentatives (anonymisées). Les résultats dépendent de la matière première et de la configuration.

Sacs de ciment imprimés avec une charge de sable importante : le lavage à chaud et une intensité de lavage par friction plus élevée ont réduit le transfert d’abrasifs lors du séchage et amélioré la propreté des paillettes.

Déchets de ruban/fil de raphia avec des matières organiques légères : la granulation contrôlée a amélioré l’efficacité du rinçage et stabilisé l’alimentation en aval pour la préparation à l’extrusion.

Déchets tissés mixtes + FIBC : l'objectif d'humidité a été atteint en sélectionnant des étapes de déshydratation + séchage thermique appropriées à la charge d'eau d'entrée (presse en option).

FAQ techniques

Des réponses orientées décision pour la sélection des modules, des utilitaires et des objectifs de sortie.

Quels matériaux PP cette ligne peut-elle traiter ?

Conçu pour les sacs tissés en PP, le raphia (ruban/fil), les chutes de GRVS et les non-tissés en PP. Les sacs tissés laminés BOPP sont compatibles lorsque l'intensité du lavage et le lavage à chaud (le cas échéant) sont adaptés à la contamination par l'encre/la colle.

Quel niveau de rendement et d'humidité puis-je espérer ?

Le débit est généralement de 300 à 1 500 kg/h selon le module choisi et le niveau de contamination. L’humidité résiduelle dépend des étapes de déshydratation et de séchage ; le séchage thermique est couramment utilisé pour atteindre une humidité inférieure à 31 °T/7 °C lorsque cela est nécessaire pour une extrusion stable (en fonction de la matière première).

Faut-il laver à chaud les sacs de ciment imprimés ou en cas de contamination huileuse ?

Spécifiez le lavage à chaud lorsque la teneur en encre, huiles, colle ou matières organiques importantes doit être réduite pour atteindre un niveau de propreté cible. Pour les faibles concentrations de poussière ou de sable, un lavage par friction suivi d'un rinçage peut suffire. La méthode de chauffage et les produits chimiques utilisés dépendent des installations du site et du profil de contamination.

Cette ligne peut-elle produire directement des granulés de PP ?

Oui, ajoutez l'extrusion/la granulation. Si la teneur en eau à l'entrée est élevée ou si la stabilité de la granulation est essentielle, on utilise souvent une presse pour réduire l'humidité et augmenter la masse volumique apparente avant l'extrusion. La filtration est spécifiée en fonction de la qualité des granulés recherchée.

Est-il possible de personnaliser la mise en page et le niveau d'automatisation ?

Oui. L'agencement, le choix des modules et la logique de contrôle sont configurés en fonction de la capacité, de la contamination, des utilités disponibles et de l'encombrement. L'automatisation standard comprend des interverrouillages, une protection contre les surcharges et des autorisations module par module ; des niveaux d'automatisation plus élevés peuvent être spécifiés dans la demande de devis.

Exigences de la demande de prix

Veuillez fournir les informations minimales ci-dessous afin que nous puissions dimensionner les modules, les utilitaires et l'agencement de votre flux de PP tissé/raphia.

- Type(s) de matière première : sacs tissés, raphia (ruban/fil), GRVS, BOPP laminé (oui/non)

- Contamination : sable/poussière %, encre/adhésif, huiles/matières organiques, humidité à l'entrée

- Débit cible (kg/h) et heures de fonctionnement par jour

- Résultats cibles : gamme de tailles de flocons et exigences de propreté/humidité pour l’extrusion

- Utilitaires disponibles : tension/Hz, source de chauffage, préférence du circuit d’eau (ouvert/fermé)

- Contraintes d'espace : longueur/largeur disponibles, limites d'élévation, contraintes de manutention

- Niveau d'automatisation et préférence de mise en service (à distance/sur site)