Recyclinglinie für PP-Gewebesäcke und Raffia

Die Anlage wurde für gebrauchte PP-Gewebesäcke, Raffiabänder/-garne und FIBC-Abfälle mit Staub, Sand, Druckfarbe und organischen Reststoffen entwickelt. Sie integriert kontrollierte Zuführung, langsames Zerkleinern, Nassgranulierung, intensives Waschen und mehrstufiges Trocknen, um PP-Flocken in der für die Extrusion geeigneten Größe und Konditionierung zu liefern – optional mit zusätzlichen Prozessen. Pelletieren.

- Ausgangsmaterialien: PP-Gewebesäcke, Bast (Band/Garn) und FIBC-Abfälle

- Reinigungsstufen: Reibungswäsche + Spülen/Trennung (Heißwäsche optional)

- Restfeuchte: typischerweise < 3% bei thermischer Trocknung (abhängig vom Ausgangsmaterial)

- Typischer Durchsatz: 300–1500 kg/h (konfigurationsabhängig)

Entscheidungsfaktoren

Primäre Auswahlfaktoren, die die Modulwahl, die Dimensionierung der Anlagen und die Konsistenz der Ausgabeleistung bestimmen.

Kontaminationstoleranz

Konfiguriert für Sand/Kies, Papierfasern, Tinte, leichte Öle und organische Reststoffe, wie sie typischerweise in Altpapiersäcken und Bast vorkommen.

Flockengrößenkontrolle

Durch primäres Zerkleinern und anschließende Nassgranulierung wird ein stabiles Flockengrößenfenster für eine effiziente Waschung und die nachfolgende Extrusionszufuhr geschaffen.

Feuchtigkeitsziele

Die Entwässerung und die thermische Trocknung werden so gewählt, dass ein definierter Restfeuchtewert für die Extrusionsstabilität und die optionale Pelletierung erreicht wird.

Verschleiß- und Servicezugang

Die Rotor-/Messerkonstruktion, die Siebstrategie und der Lagerschutz werden so gewählt, dass abrasive Verschmutzungen vermieden und vorhersehbare Wartungsintervalle gewährleistet werden.

Wasserkreislauf und Energielast

Waschkreislauf und Heizung (falls verwendet) werden entsprechend dem Verschmutzungsprofil dimensioniert, um ein Gleichgewicht zwischen Reinigungsleistung und Energiebedarf herzustellen.

Automatisierung und Sicherheitsverriegelungen

Die Steuerungslogik auf Leitungsebene unterstützt einen gleichmäßigen Durchsatz mit Überlastschutz, Verriegelungen und modulweisen Freigaben.

Unterstützte Rohstoffformen

Typische Eingangsmaterialien für diese Linie (Fotos/Muster und Details zur Kontamination für die Konfigurationsauswahl bitte teilen).

PP-Webtaschen

Zementsäcke, Düngemittelsäcke, Reissäcke und andere bedruckte Gewebesäcke.

PP-Vliesstoff

Vliesstoffreste und -beutel (PP), optional mit Tiefenwäsche.

PP Raffia (Band/Garn)

Raffiastreifen, -bänder und Garnabfälle aus Weberei- und Verpackungsbetrieben.

BOPP-laminierte Gewebetaschen

Laminierte Gewebesäcke und bedruckte Schichten (Konfiguration je nach Verschmutzungsgrad).

.webp?fit=crop&auto=format,compress&fm=webp)

Jumbo-Säcke (FIBC)

Schüttgutsäcke und große Säcke, einschließlich staubiger oder sandverunreinigter Materialien.

PP Webreste

Webreste und Verschnitte. Reinigungsintensität und Entwässerungsstufen werden je nach Staub-, Sandbelastung und Farb-/Laminierungsart ausgewählt.

Ablauf

Die Referenzprozessfolge umfasst die Zerkleinerung über das Waschen bis hin zur stufenweisen Trocknung. Die endgültige Konfiguration hängt vom Kontaminationsprofil, der angestrebten Flockengröße und den Anforderungen der nachfolgenden Extrusion ab.

Fütterung & Vorsortierung

Dosierte Zuführung mit optionaler Metalldetektion oder manueller Vorsortierung zur Reduzierung von Fremdkörpern.

Zerkleinern

Zerkleinerung bei niedriger Drehzahl und hohem Drehmoment zur Öffnung von Gewebestrukturen und Stabilisierung des nachgelagerten Schneidprozesses.

Nassgranulierung

Wasserunterstütztes Schneiden in einen definierten Flockengrößenbereich für eine verbesserte Wasch- und Spüleffizienz.

Reibungswäsche

Hochscherendes Schrubben zur Entfernung von Sand/Staub, gelöster Tinte und anhaftenden Fasern von PP-Flocken.

Spülen & Trennen

Spülung und Dichtetrennung zur Reduzierung starker Verschleppung und Verbesserung der PP-Reinheit.

Entwässerung und Trocknung

Mechanische Entwässerung, gefolgt von thermischer Trocknung (und optionalem Auspressen), um einen Feuchtigkeitszielwert für die Extrusion zu erreichen.

Pelletierung (optional)

Optionale Umwandlung der konditionierten Flocken in Pellets, wenn dies für Lagerung, Dosierung oder nachfolgende Fütterung erforderlich ist.

Versorgungseinrichtungen und Fußabdruck

Referenz-Versorgungseinrichtungen und Layout-Umfang nach Kapazitätsstufe (die endgültige Dimensionierung hängt vom Kontaminationsgrad und den ausgewählten Modulen ab).

| Kapazität (kg/h) | Installierte Leistung (kW) | Typische Layoutfläche (m²) | Bediener / Schicht | Druckluft (MPa) | Prozesswasser (m³/h) |

|---|---|---|---|---|---|

| 300 | 150 | 350 | 4 | 0.6-0.8 | 3 |

| 500 | 230 | 460 | 6 | 0.6-0.8 | 4 |

| 1000 | 430 | 500 | 6 | 0.6-0.8 | 5 |

Hinweis: Die Werte sind Richtwerte. Die endgültigen Verbrauchswerte hängen vom Verschmutzungsprofil, der Wahl des Heißwasch-/Heizverfahrens und der Trocknungskonfiguration ab.

Hinweise für die Versorgungsunternehmen: Die Stromversorgung wird durch Spannung/Hz und Startmethode spezifiziert; der Wasserbedarf hängt von der Auslegung des offenen oder geschlossenen Kreislaufs und der Wahl der Warmwasserbereitung (Waschen/Heizen) ab.

Schlüsselmodule

Bandförderer Technische Daten

- Rahmen: Kohlenstoffstahl oder Edelstahl 304 (optional)

- Riemenart: PVC/PU (anwendungsabhängig)

- Mit Bandspannvorrichtung und Auffangtrichter

- Brettbreite & -länge: Dimensioniert auf Durchsatz und Layout

- Transport von Rohmaterialien in das System.

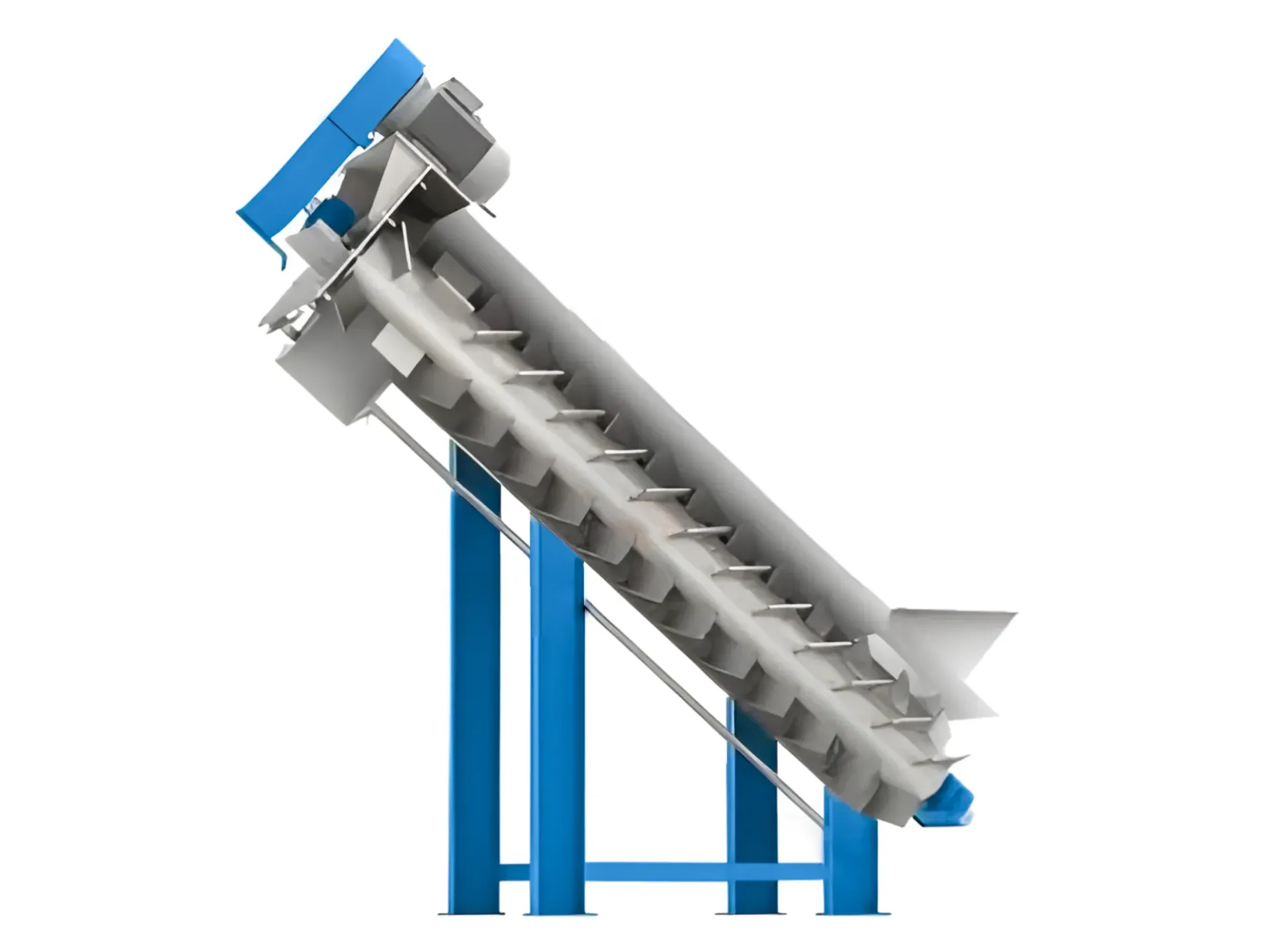

Einwellen-Häcksler Technische Daten

- Rotordrehzahl: 60–100 U/min (typisch)

- Messermaterial: D2- oder legierter Werkzeugstahl (anwendungsabhängig)

- Bildschirmgröße: 40–100 mm (eingestellt durch stromabwärts gerichtetes Schneiden und Waschen)

- Hydraulischer Schieber: Ja (für eine stabile Fütterung unter Last)

- Motorleistung: Dimensionierung nach Kapazität und Brennstoff (typ. 30–200 kW)

- Öffnet gewebte Strukturen und reduziert das Volumen.

- Stabilisiert die Konsistenz beim nachfolgenden Schneid- und Waschvorgang.

- Verringert Brückenbildung und verbessert die Fütterungskontrolle.

Nasser Kunststoffgranulator Technische Daten

- Rotordrehzahl: 400–600 U/min (typisch)

- Klingenmaterial: D2-Werkzeugstahl (gängig)

- Messeranordnung: V-Schnitt oder Scherenschnitt (nach Materialverhalten)

- Bildschirmfiltergröße: 20–60 mm (typisch für PP-Gewebe/Raffialeinen)

- Produziert Flocken in einer Größe, die für effizientes Waschen und Spülen optimiert ist.

- Verringert die Staubentwicklung durch Nassschneiden und sofortiges Abspülen.

- Verbessert die Zufuhrstabilität bei Entwässerungs- und Trocknungsphasen.

Reibscheibe Technische Daten

- Rotordrehzahl: 500-600 U/min

- Wassersystem: Einlass oben, Auslass unten

- Betrieb: Kontinuierlich

- Reinigungsmethode: Hochgeschwindigkeitsreibung

- Entfernt Sand/Staub und gelöste Tinten-/Faserverunreinigungen.

- Überträgt Material zwischen den einzelnen Stufen mit kontrollierter Verweilzeit.

- Verringert den Eintrag von Schleifmitteln in die Entwässerung und Trocknung.

Schwimmender Trenntank Technische Daten

- Innenbreite: 1000mm - 1800mm

- Gesamtlänge: 4 - 7 Meter

- Innenmaterial: Edelstahl Typ 304

- Außenrahmen: Kohlenstoffstahl

- Paddelmotoren: 1,5 kW × 2 (Frequenzsteuerung)

- Geometrie konfiguriert für stabile Trennung und Spülung.

- Die segmentierte Bauweise unterstützt stufenweises Spülen und die Vermeidung von Verunreinigungen.

- Der Wasserkreislauf kann für offenen oder geschlossenen Betrieb konfiguriert werden.

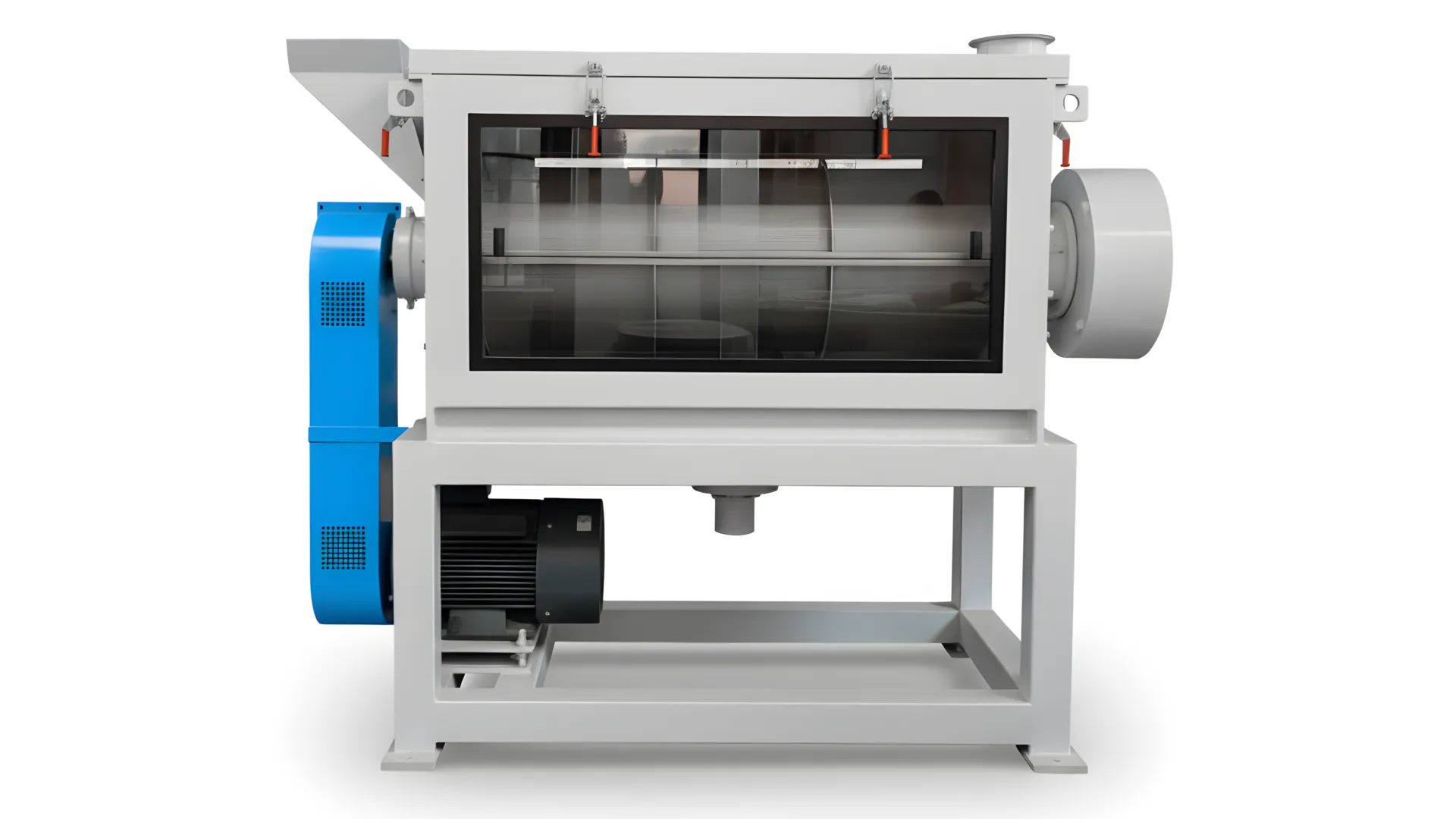

Heißwasser-Waschmaschine Technische Daten

- Betriebsmodus: Kontinuierlich oder chargenweise (durch Kontamination)

- Heizoptionen: Integration von Strom, Dampf oder Kessel (standortabhängig)

- Waschmethode: Beheizte Wäsche mit optionaler Chemikaliendosierung

- Anwendungsfall: Tinte, Öle, Klebstoffe und schwere organische Stoffe (falls erforderlich)

- Verbessert die Entfernung von Ölen, Klebstoffen und hartnäckigen organischen Stoffen, sofern angegeben.

- Heizung und Chemie werden anhand des Reinheitsziels und der benötigten Hilfsstoffe konfiguriert.

- Integriert in den Waschkreislauf mit kontrollierter Temperatur und Verweilzeit.

Zentrifugaltrockner Technische Daten

- Rotationsgeschwindigkeit: ~1.000 U/min (typisch)

- Feuchtigkeitsreduzierung: Häufig ~20–30% (abhängig vom Rohstoff)

- Hauptkomponenten: Rotor mit Schaufeln, Maschen-Sichttunnel

- Konfiguration: Die Dimensionierung erfolgt anhand des Durchsatzes und der Zulaufwasserbelastung.

- Verringert die thermische Trocknungsbelastung durch mechanisches Entfernen von freiem Wasser.

- Kontinuierlicher Betrieb für einen stabilen Durchsatz.

- Ausgestattet mit Verschleißschutz gegen abrasive Feinteile.

Thermischer Rohrtrockner Technische Daten

- Trocknungsverfahren: Heißluftförderung mit Zyklonabscheidung

- Wärmeeintrag: Elektrische oder thermische Integration (standortabhängig)

- Rohrmaterial: SS304 (gängig) mit verschiedenen Abrieboptionen

- Konfiguration: Ein- oder mehrstufig (nach Kapazität und Zielfeuchte)

- Steuerung: Temperatur- und Luftstromregelung für stabile Trocknung

- Kontinuierliche Trocknung für eine stabile Extrusionsvorbereitung.

- Die Zyklonabscheidung hilft bei der Beseitigung von Fein- und Leichtverunreinigungen.

- Konfiguriert zur Einhaltung eines definierten Restfeuchteziels.

- Skalierbar mit mehreren Stufen für höheren Durchsatz.

Filmpresse Technische Daten

- Feuchtigkeitsreduzierung: Reduziert typischerweise die Feuchtigkeit von ~10–35% auf ~1–8% (einlassabhängig).

- Mechanismus: Schraubenverdichtung und Verdichtung durch Erhitzen/Reibung

- Ausgabekapazität: 300–1500 kg/h (angepasst an den Durchsatz der Anlage)

- Energieverbrauch: Die Dimensionierung erfolgt nach Kapazität und Verdichtungsbedarf.

- Reduziert die Feuchtigkeit und erhöht die Schüttdichte für eine bessere Futterstabilität.

- Verbessert die Dosiergenauigkeit bei der Extrusion/Pelletierung.

- Optionale Stufe, die gewählt wird, wenn die thermische Trocknung allein nicht optimal ist.

Wasserring-Pelletiersystem (Optional)

- Pelletart: Wasserringgeschnittene, gleichmäßige Granulate

- Typische Eingaben: PP-Flocken aus Gewebesäcken, Bast und FIBC-Abfällen reinigen

- Anpassung: Optionen für Düsenoberfläche, Filtration und Automatisierung

- Pelletiert konditionierte PP-Flakes mit stabilem Düsenschnitt.

- Verbessert die Handhabung und Dosierung im Vergleich zu losen Flocken.

- Die Auswahl der Filtrations- und Automatisierungsoptionen erfolgt anhand der angestrebten Pelletqualität.

Feldleistungsnotizen

Repräsentative Betriebsbeobachtungen (anonymisiert). Die Ergebnisse hängen von Rohstoff und Konfiguration ab.

Bedruckte Zementsäcke mit hoher Sandbeladung: Heißwäsche und höhere Reibungswaschintensität reduzierten den Abrieb beim Trocknen und verbesserten die Flockenreinheit.

Raffiaband-/Garnreste mit leichten organischen Bestandteilen: kontrollierte Granulierung verbesserte die Spüleffizienz und stabilisierte die nachfolgende Zuführung für die Extrusionsvorbereitung.

Gemischte Gewebe- und FIBC-Abfälle: Das Feuchtigkeitsziel wurde durch die Auswahl geeigneter Entwässerungs- und thermischer Trocknungsstufen entsprechend der Eingangswassermenge erreicht (Auspressen optional).

Technische FAQs

Entscheidungsorientierte Antworten zur Auswahl von Modulen, Hilfsprogrammen und Ausgabezielen.

Welche PP-Materialien kann diese Anlage verarbeiten?

Konzipiert für PP-Gewebesäcke, Bast (Band/Garn), FIBC-Abfälle und PP-Vliesstoffe. BOPP-laminierte Gewebesäcke werden unterstützt, wenn die Waschintensität und gegebenenfalls die Heißwäsche an die Tinten-/Klebstoffverunreinigung angepasst werden.

Welche Leistung und welchen Feuchtigkeitsgehalt kann ich erwarten?

Der Durchsatz liegt typischerweise zwischen 300 und 1500 kg/h, abhängig von der Modulauswahl und der Verunreinigungsbelastung. Die Restfeuchte hängt von den Entwässerungs- und Trocknungsstufen ab; üblicherweise wird eine thermische Trocknung eingesetzt, um einen TP7T-Wert von < 31 % zu erreichen, wenn dies für eine stabile Extrusion erforderlich ist (rohstoffabhängig).

Muss ich bedruckte Zementsäcke oder solche mit öligen Verunreinigungen heiß waschen?

Heißwäsche ist erforderlich, wenn Tinte, Öle, Klebstoffe oder stark organische Verunreinigungen reduziert werden müssen, um die geforderte Reinheit zu erreichen. Bei geringer Staub-/Sandbelastung kann eine Reibungswäsche mit anschließendem Spülen ausreichend sein. Heizmethode und Reinigungschemikalien hängen von den Gegebenheiten vor Ort und dem Verschmutzungsprofil ab.

Kann diese Anlage PP-Granulat direkt herstellen?

Ja – Extrusion/Pelletierung hinzufügen. Bei hoher Wasserbelastung im Zulauf oder wenn die Pelletierstabilität entscheidend ist, wird häufig eine Quetschvorrichtung eingesetzt, um die Feuchtigkeit zu reduzieren und die Schüttdichte vor der Extrusion zu erhöhen. Die Filtration richtet sich nach den angestrebten Pelletqualitäten.

Lässt sich das Layout und der Automatisierungsgrad anpassen?

Ja. Layout, Modulauswahl und Steuerungslogik werden hinsichtlich Kapazität, Kontamination, verfügbaren Versorgungsleitungen und Platzbedarf konfiguriert. Die typische Automatisierung umfasst Verriegelungen, Überlastschutz und modulweise Freigaben; höhere Automatisierungsgrade können in der Angebotsanfrage spezifiziert werden.

Anforderungen an die Angebotsanfrage

Bitte geben Sie unten die Mindestangaben an, damit wir Module, Versorgungsleitungen und das Layout für Ihren PP-Gewebe-/Raffiastrom dimensionieren können.

- Ausgangsmaterialart(en): Gewebesäcke, Raffia (Band/Garn), FIBC, BOPP-laminiert (ja/nein)

- Verunreinigungen: Sand/Staub %, Tinte/Klebstoff, Öle/organische Stoffe, Feuchtigkeit am Einlass

- Zieldurchsatz (kg/h) und Betriebsstunden pro Tag

- Zielvorgabe: Flockengrößenbereich und Anforderungen an Reinheit/Feuchtigkeit für die Extrusion

- Verfügbare Anschlüsse: Spannung/Hz, Heizquelle, Wasserkreislaufpräferenz (offen/geschlossen)

- Platzbeschränkungen: verfügbare Länge/Breite, Höhenbegrenzungen, Einschränkungen beim Materialtransport

- Automatisierungsgrad und bevorzugte Inbetriebnahme (remote/vor Ort)