De wereldwijde drang naar een circulaire economie heeft de aandacht gevestigd op een van de meest uitdagende, maar ook lucratieve vormen van plastic afval: afgedankt visgerei. Deze afgedankte netten, vaak "spooknetten" genoemd, bestaan voornamelijk uit hoogwaardige materialen zoals polyamide (PA6/nylon), polypropyleen (PP) en polyethyleen (PE). Juist de eigenschappen die visnetten effectief maken – enorme treksterkte, elasticiteit en weerstand tegen degradatie – zorgen er echter voor dat ze notoir moeilijk te recyclen zijn met standaardapparatuur.

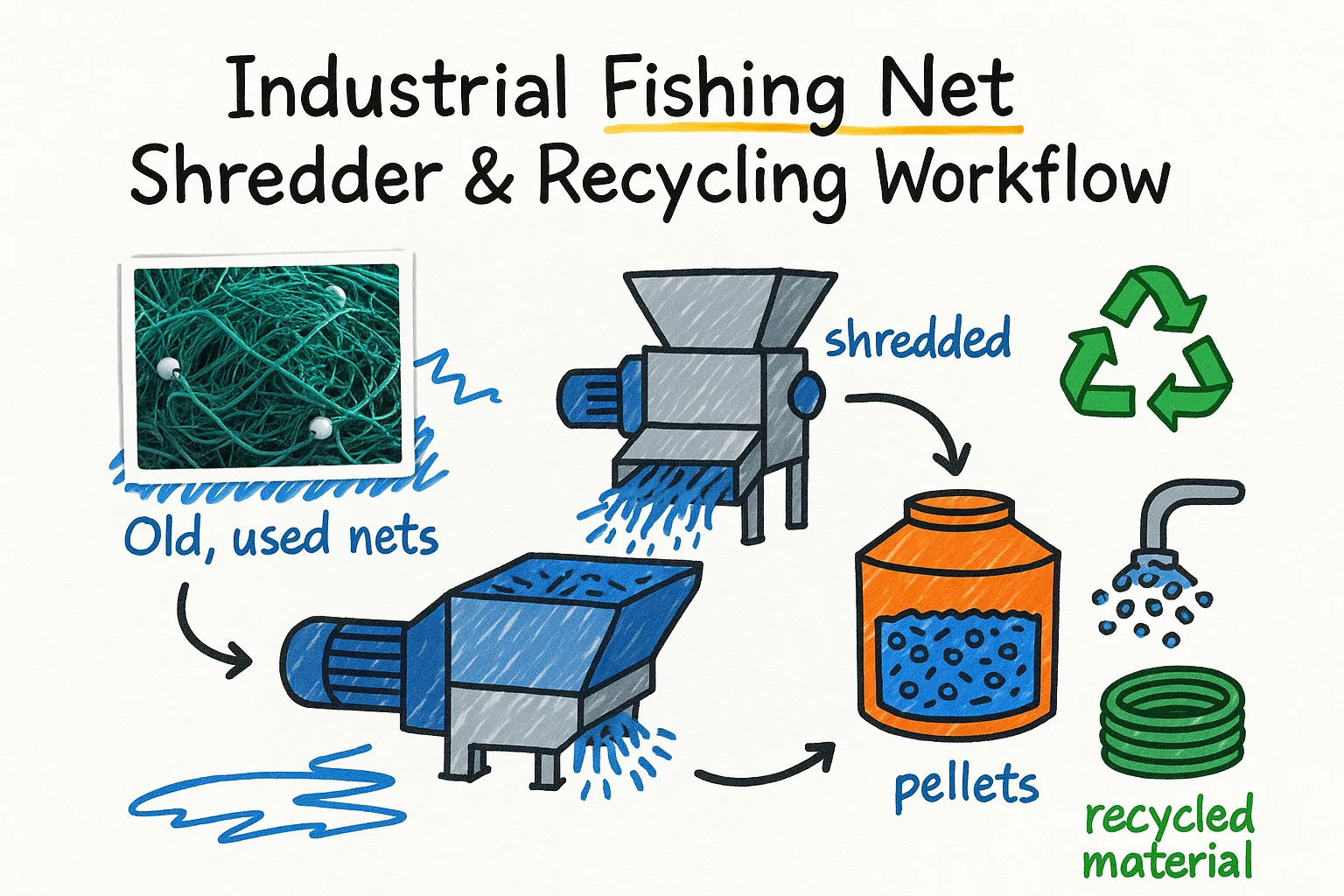

Voor exploitanten van recyclingbedrijven en industriële investeerders ligt de sleutel tot het ontsluiten van de waarde van deze afvalstroom in de keuze van de juiste machines. Een standaard plasticvergruizer schiet vaak tekort bij de duurzaamheid van scheepstouwen en sleepnetten. Dit artikel beschrijft de technische workflow die nodig is om visnetten efficiënt te verwerken, met de nadruk op de cruciale rol van een robuuste machine. versnipperaar van visnetten en een uitgebreid was- en extrusiesysteem.

De uitdaging: Waarom standaard papiervernietigers falen

Voordat we dieper ingaan op de workflow, is het essentieel om te begrijpen waarom visnetten knelpunten veroorzaken in standaard recyclinglijnen.

- Verstrengeling: Visnetten zijn ontworpen om te vangen. In een recyclingcontext hebben losse netten de neiging om zich rond de rotor van een standaard shredder te wikkelen, wat leidt tot doorbranden van de motor, schade aan de lagers en aanzienlijke stilstand.

- Schurende verontreinigingen: Teruggevonden netten zitten vaak vol met zand, schelpen, zout en zware metalen (zoals loden gewichten). Dit zorgt voor aanzienlijke slijtage aan de bladen en het scherm.

- Hoge treksterkte: Het doorsnijden van dikke nylon touwen van maritieme kwaliteit vereist een hoog koppel en specifieke bladvormen die veel universele machines niet hebben.

Bij Energycle ontwerpen we onze oplossingen specifiek voor deze extreme omstandigheden, waardoor een hoge doorvoer en minimaal onderhoud gegarandeerd zijn.

Stap 1: Sorteren en voorbehandeling

De eerste fase van het proces bepaalt de kwaliteit van de uiteindelijke pellet. Visnetten komen zelden als een monolithische stroom aan. Het zijn vaak bundels van verschillende soorten plastic, touwen, boeien en loden gewichten die gebruikt worden om de netten te laten zinken.

Handmatig en mechanisch sorteren

Voordat het materiaal de shredder ingaat, moeten grote verontreinigingen worden verwijderd.

- Ontbalen: Hydraulische guillotines kunnen worden gebruikt om grote, samengeperste balen netten in hanteerbare stukken te snijden.

- Metaaldetectie: Het verwijderen van loden gewichten en stalen haken is cruciaal voor de bescherming van de messen van de shredder verderop in het proces.

- Materiaalscheiding: Het is van essentieel belang om PA6 (nylon) netten te scheiden van PE/PP netten, omdat deze polymeren verschillende smeltpunten hebben en niet samen geëxtrudeerd kunnen worden.

Stap 2: Het kernproces – Zwaar versnipperen

Dit is de kern van de operatie. Om omvangrijke, verwarde netten tot gelijkmatige snippers te verwerken, heb je een machine nodig die een hoog koppel combineert met slimme snijtechnologie.

Het voordeel van de Energycle visnetversnipperaar

Ons plastic versnipperaars Ze zijn ontworpen met een "anti-wikkel"-asconstructie, specifiek voor vezel- en nettoepassingen. In tegenstelling tot standaard brekers die op hoge snelheid werken, moet een visnetversnipperaar lagere snelheden met een aanzienlijk hoger koppel gebruiken om de vezels te versnijden zonder dat ze zich om de as wikkelen.

Belangrijkste technische kenmerken:

- Rotorconfiguratie: We maken gebruik van een speciaal V-vormig of chevronvormig rotorontwerp. Dit geleidt het materiaal naar het midden van de snijkamer, waardoor ophoping aan de zijwanden wordt voorkomen en een continue snijwerking wordt gegarandeerd.

- Bladmateriaal: Gezien de kans op slijtage door zand en schelpen, zijn onze messen vervaardigd uit hooggelegeerd gereedschapsstaal (zoals D2 of SKD11) en warmtebehandeld voor maximale slijtvastheid.

- Schermgrootte: De shredder verkleint de netten tot stroken van doorgaans 40 tot 100 mm breed. Deze afmeting is optimaal voor de daaropvolgende wasfase, omdat het verstoppingen in de frictiewassers voorkomt.

Door gebruik te maken van een speciale shredder met één as en een hydraulische duwstang, zorgt de Energycle ervoor dat zelfs de meest hardnekkige balen sleepnetten consistent in de rotor worden gevoerd, waardoor de doorvoer per uur wordt gemaximaliseerd.

Stap 3: Wassen en dichtheidsscheiding

Nadat de netten zijn versnipperd, is het materiaal vuil, zout en waarschijnlijk vermengd met organisch zeeafval. De waarde van de uiteindelijke gerecyclede korrel is rechtstreeks evenredig met de zuiverheid ervan.

Hogesnelheidswrijvingsreiniging

Het versnipperde materiaal komt in een hogesnelheidswasser terecht. Daar raakt een snel draaiende rotor de plastic snippers, waarbij door middel van centrifugale kracht en water zand, algen en zout worden verwijderd. Het vuile water wordt door een zeef afgevoerd, waardoor het plastic aanzienlijk schoner wordt.

Zink-drijf scheidingstanks

In deze fase wordt gebruikgemaakt van het soortelijk gewicht van verschillende kunststoffen om de materialen te scheiden.

- Polyolefinen (PP/PE): Deze drijven in water (dichtheid < 1,0 g/cm³).

- Polyamiden (nylon) en PET: Deze zinken in water (dichtheid > 1,0 g/cm³).

Voor een speciale nylonrecyclinglijn heeft de drijftank een dubbele functie: hij wast het materiaal verder en verwijdert tegelijkertijd drijvende verontreinigingen (zoals per ongeluk vermengde stukjes PP-touw). Dit garandeert dat de uiteindelijke PA6-vlokken chemisch zuiver zijn.

Stap 4: Drogen en vochtbeheersing

Vocht is de vijand van extrusie. Nylon is met name hygroscopisch, wat betekent dat het water absorbeert. Als natte vlokken de extruder binnenkomen, verandert het vocht in stoom, waardoor er luchtbellen ontstaan en de uiteindelijke korrels structureel verzwakken.

Centrifugaal en thermisch drogen

De waslijn wordt afgesloten met een droogproces in twee stappen:

- Centrifugaaldroger: Maakt gebruik van hogesnelheidscentrifugeren om mechanisch oppervlaktewater te verwijderen, waardoor het vochtgehalte wordt teruggebracht tot ongeveer 2-3%.

- Thermisch droogsysteem: Voor materialen zoals nylon is drogen met hete lucht vaak nodig om het vochtgehalte verder te verlagen, zodat de vlokken klaar zijn voor de extruder.

Stap 5: Extrusie en pelleteren

De laatste transformatie vindt plaats in de extrusielijn, waar schone, droge vlokken worden omgezet in uniforme korrels (pellets) die klaar zijn voor de productie van nieuwe producten.

Verdichten en ontgassen

Energycle-extruders zijn uitgerust met geavanceerde filtratie- en ontgassingssystemen. Omdat visnetten nog microscopische resten kunnen bevatten, zorgen onze zeefwisselaars ervoor dat alle resterende onzuiverheden uit het smeltmateriaal worden gefilterd. Bovendien verwijderen vacuümontgassingszones vluchtige gassen en restvocht, waardoor de pellets massief en vrij van holtes zijn.

Pelletiseeropties

Afhankelijk van het materiaalsoort (stijf versus flexibel) en het gewenste resultaat bieden wij het volgende aan:

- Strandpelletiseren: Ideaal voor materialen met een hoge viscositeit, zoals nylon.

- Waterringpelletisering: Geschikt voor PE/PP-folies en -netten.

Het resultaat is een gerecyclede hars die vrijwel dezelfde fysieke eigenschappen behoudt als de oorspronkelijke hars, en geschikt is voor spuitgieten of vezelspinnen.

Technische inzichten: Waarom de duurzaamheid van apparatuur belangrijk is

In de recyclingindustrie bepaalt stilstand de winstgevendheid. Het verwerken van visnetten wordt geclassificeerd als "zware" recycling. Kiezen voor budgetvriendelijke, lichte machines leidt vaak tot:

- Schachtbreuken: Veroorzaakt door de schokbelasting van het verscheuren van dikke touwen.

- Snelle slijting van het mes: Vereist frequente stops om te slijpen.

- Lagerdefecten: Door het binnendringen van water en vuil.

De machines van Energycle zijn gebouwd met extra grote tandwielkasten, externe lagerhuizen om vervuiling te voorkomen en PLC-gestuurde overbelastingsbeveiliging. Onze systemen keren de rotor van de shredder automatisch om als er een verstopping wordt gedetecteerd, waardoor de machine en de operator worden beschermd.

De economische en milieu-impact

Investeren in een gespecialiseerde recyclingfabriek voor visnetten is niet alleen een milieuvriendelijke dienst; het is ook een verstandige zakelijke beslissing. Gerecycled nylon 6 (rPA6) heeft een hoge marktwaarde vanwege de toepassing ervan in auto-onderdelen, textiel en industriële componenten. Door de kringloop van plastic uit de zee te sluiten, kunnen recyclers profiteren van de 'blauwe economie', overheidssubsidies aanvragen en een groeiende markt van milieubewuste fabrikanten bedienen.

Conclusie: Werk samen met Energycle voor betrouwbare oplossingen.

Het recyclen van visnetten vereist meer dan alleen een machine; het vereist een zorgvuldig ontworpen proces. Vanaf de eerste beet van de visnet versnipperaar van visnetten Bij de laatste snede van de pelletiseermachine moet elke stap perfect op elkaar afgestemd zijn om de taaiheid van maritieme kunststoffen aan te kunnen.

Energycle levert totaaloplossingen die zijn afgestemd op uw specifieke grondstoffen en capaciteitsbehoeften. Wij verkopen niet zomaar apparatuur; we helpen u uw workflow te optimaliseren voor een lange levensduur en een hoog rendement op uw investering.

Bent u klaar om uw recyclinglijn te lanceren of te upgraden?

Laat uw winst niet langer schaden door harde materialen. Neem vandaag nog contact op met Energycle voor advies over onze systemen voor het versnipperen en wassen van zware materialen. Laten we samen werken aan een schonere oceaan en een sterker bedrijf.