Geweven PP-zakken en recyclinglijn voor raffia

Ontworpen voor gerecycled PP-geweven zakken, raffiatape/garen en FIBC-afval met stof, zand, inkt en organische reststoffen. De lijn integreert gecontroleerde invoer, versnipperen op lage snelheid, natte granulatie, intensief wassen en gefaseerd drogen om PP-vlokken te leveren die op maat zijn gemaakt en geconditioneerd voor extrusie – plus optionele extra's. pelletiseren.

- Grondstoffen: geweven PP-zakken, raffia (band/garen) en FIBC-afval

- Reinigingsfasen: wrijvingswassen + spoelen/scheiden (warm wassen optioneel)

- Restvocht: doorgaans < 3% bij thermische droging (afhankelijk van de grondstof)

- Doorgaande capaciteit: 300–1500 kg/u (afhankelijk van de configuratie)

Beslissingsfactoren

Belangrijkste selectiefactoren die bepalend zijn voor de modulekeuze, de dimensionering van de nutsvoorzieningen en de consistentie van de output.

Tolerantie voor verontreiniging

Geschikt voor zand/gruis, papiervezels, inkt, lichte oliën en organische reststoffen die typisch voorkomen in gebruikte zakken en raffia.

Controle van de vlokgrootte

Primair versnipperen + natte granulatie zorgen voor een stabiele vlokgrootte, wat de wasefficiëntie en de aanvoer naar de daaropvolgende extrusieprocessen ten goede komt.

Vochtdoelen

Ontwatering en thermische droging worden toegepast om een bepaald restvochtgehalte te bereiken voor extrusiestabiliteit en eventuele pelletisering.

Toegang tot kleding en service

Het ontwerp van de rotor/het mes, de zeefstrategie en de lagerbescherming worden gekozen met het oog op abrasieve vervuiling en voorspelbare onderhoudsintervallen.

Waterkringloop en energieverbruik

De waslus en verwarming (indien aanwezig) worden afgestemd op het vervuilingsprofiel, waarbij een balans wordt gevonden tussen reinigingsprestaties en de energiebehoefte.

Automatisering en veiligheidsvergrendelingen

De besturingslogica op lijnniveau ondersteunt een constante doorvoer met overbelastingsbeveiliging, vergrendelingen en module-permissies.

Ondersteunde grondstofvormen

Typische inkomende materialen voor deze lijn (deel foto's/monsters en details over verontreiniging voor de configuratieselectie).

PP Gesponnen Tassen

Cementzakken, kunstmestzakken, rijstzakken en andere bedrukte geweven zakken.

PP-vliesstof

Restanten en zakken van non-woven stof (PP), met de mogelijkheid tot een grondigere wasbeurt.

PP Raffia (Band/Garen)

Raffia stroken, banden en garenresten afkomstig van weef- en verpakkingsprocessen.

Geweven tassen met BOPP-laminaat

Gelamineerde geweven zakken en bedrukte lagen (geconfigureerd op basis van vervuiling).

.webp?fit=crop&auto=format,compress&fm=webp)

Jumbozakken (FIBC)

Bulkzakken en big bags, inclusief stoffig of met zand verontreinigd materiaal.

PP geweven reststukken

Het verwerken van reststukken en afsnijdsels. De reinigingsintensiteit en ontwateringsfasen worden gekozen op basis van stof, zandbelasting en inkt/laminering.

Processtroom

Referentieprocesvolgorde van verkleining tot wassen en gefaseerd drogen. De uiteindelijke configuratie is afhankelijk van het verontreinigingsprofiel, de gewenste vlokgrootte en de eisen van de daaropvolgende extrusie.

Voeding en voorsortering

Gedoseerde toevoer met optionele metaaldetectie of handmatige voorsortering om ongewenste verontreinigingen te verminderen.

Versnipperen

Verkleining met lage snelheid en hoog koppel om geweven structuren te openen en het daaropvolgende snijproces te stabiliseren.

Natte granulatie

Met behulp van water gesneden tot een gedefinieerde vlokgrootte voor een betere was- en spoelefficiëntie.

Wrijvingswas

Schrobben met hoge afschuifkracht om zand/stof, losgekomen inkt en aangehechte vezels van PP-vlokken te verwijderen.

Spoelen en scheiden

Spoelen en dichtheidsgebaseerde scheiding om zware meesleping te verminderen en de PP-zuiverheid te verbeteren.

Ontwatering en droging

Mechanische ontwatering gevolgd door thermische droging (en optioneel persen) om een vochtgehalte te bereiken dat geschikt is voor extrusie.

Pelletiseren (optioneel)

Optionele omzetting van geconditioneerde vlokken naar pellets wanneer opslag, dosering of verdere verwerking dit vereist.

Nutsvoorzieningen en ecologische voetafdruk

Referentievoorzieningen en lay-outomvang per capaciteitscategorie (de uiteindelijke afmetingen zijn afhankelijk van de mate van vervuiling en de gekozen modules).

| Capaciteit (kg/u) | Installatievermogen (kW) | Gemiddelde lay-outoppervlakte (m²) | Operators / Ploegendienst | Perslucht (MPa) | Proceswater (m³/h) |

|---|---|---|---|---|---|

| 300 | 150 | 350 | 4 | 0.6-0.8 | 3 |

| 500 | 230 | 460 | 6 | 0.6-0.8 | 4 |

| 1000 | 430 | 500 | 6 | 0.6-0.8 | 5 |

Let op: de waarden zijn indicatief. Het uiteindelijke verbruik is afhankelijk van het vervuilingsprofiel, de gekozen warmwas-/verwarmingsmethode en de droogconfiguratie.

Richtlijnen voor nutsvoorzieningen: de elektriciteitsvoorziening wordt gespecificeerd door spanning/frequentie en opstartmethode; de waterbehoefte is afhankelijk van een open of gesloten circuitontwerp en de keuze voor warm wassen/verwarmen.

Kernmodules

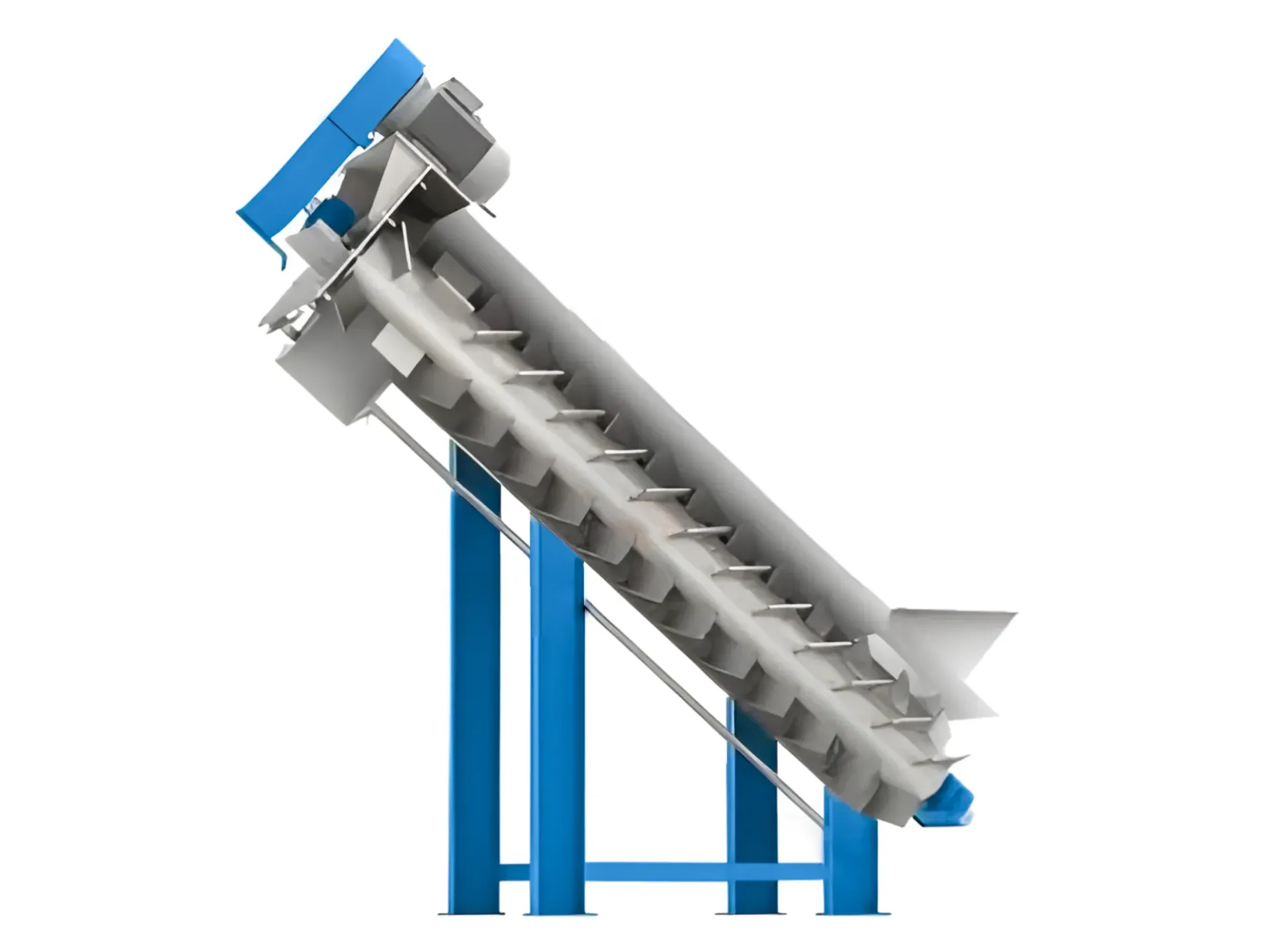

Transportband Specificaties

- Kader: Koolstofstaal of SS304 (opties)

- Type riem: PVC/PU (afhankelijk van de toepassing)

- Met bandspanner en ontvangsttrechter

- Breedte & Lengte van de band: Afgestemd op doorvoer en lay-out.

- Transporteren van ruwe materialen naar het systeem.

Versnipperaar met één as Specificaties

- Rotorsnelheid: 60–100 toeren per minuut (typisch)

- Materiaal mes: D2- of gelegeerd gereedschapsstaal (afhankelijk van de toepassing)

- Schermgrootte: 40–100 mm (ingesteld door afsnijden en wassen stroomafwaarts)

- Hydraulische duwer: Ja (voor stabiele voeding onder belasting)

- Motorvermogen: Gedimensioneerd op basis van capaciteit en grondstof (typisch 30–200 kW)

- Opent geweven structuren en vermindert het volume.

- Stabiliseert de consistentie van het snij- en wasproces verderop in het proces.

- Vermindert bruggenvorming en verbetert de controle over de voeding.

Natte kunststof granulator Specificaties

- Rotorsnelheid: 400–600 toeren per minuut (typisch)

- Bladmateriaal: D2 gereedschapsstaal (gangbaar)

- Messenopstelling: V-snede of schaarsnede (afhankelijk van het materiaalgedrag)

- Schermfiltergrootte: 20–60 mm (typisch voor geweven PP-/raffia-lijnen)

- Produceert vlokken met een optimale grootte voor efficiënt wassen en spoelen.

- Vermindert stofverspreiding door nat snijden en direct naspoelen.

- Verbetert de stabiliteit van de toevoer tijdens de ontwaterings- en droogfasen.

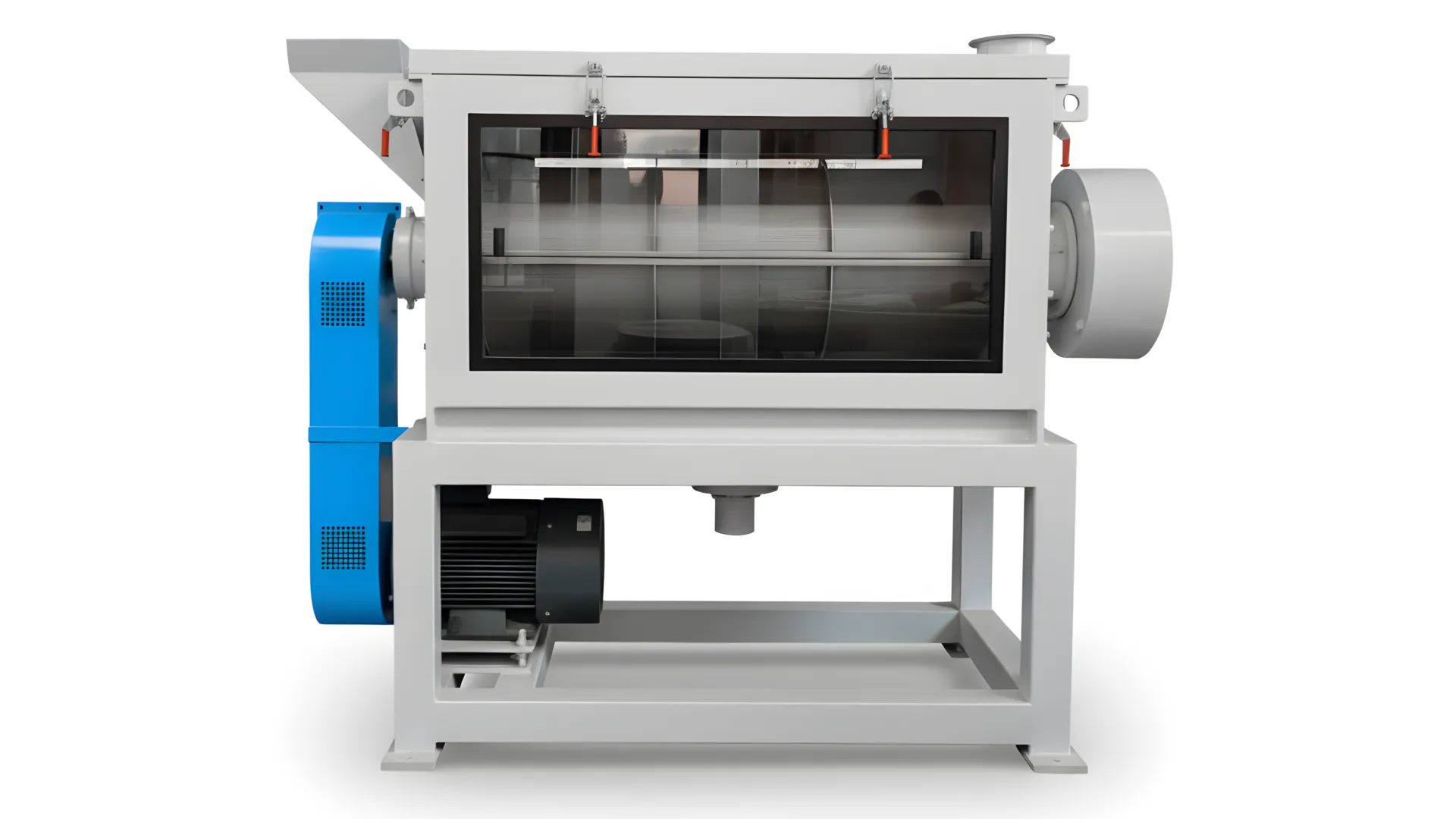

Wrijvingsring Specificaties

- Rotorsnelheid: 500-600 toeren per minuut

- Watersysteem: Boven inlaat, onder uitlaat

- Werking: Doorlopend

- Reinigingsmethode: Hoogsnels wrijving

- Verwijdert zand/stof en losgekomen inkt/vezelverontreiniging.

- Brengt materiaal over tussen fasen met een gecontroleerde verblijftijd.

- Vermindert de hoeveelheid schurende deeltjes die vrijkomen tijdens het ontwateren en drogen.

Drijvende scheidingstank Specificaties

- Binnenbreedte: 1000mm - 1800mm

- Totale lengte: 4 - 7 meter

- Binnenmateriaal: Type 304 roestvrij staal

- Buitenframe: Koolstofstaal

- Roeimotoren: 1.5KW × 2 (frequentiebesturing)

- Geometrie geconfigureerd voor stabiele scheiding en spoeling.

- Het ontwerp met secties maakt gefaseerd spoelen en het beheersen van verontreinigingen mogelijk.

- De waterkringloop kan worden geconfigureerd voor open of gesloten werking.

Warmwaterwasser Specificaties

- Werkingsmodus: Continu of batchgewijs (door besmetting)

- Verwarmingsopties: Elektrische, stoom- of ketelintegratie (afhankelijk van de locatie)

- Wasmethode: Verwarmde reiniging met optionele chemische dosering.

- Gebruiksscenario: Inkt, oliën, lijm en zware organische stoffen (indien nodig)

- Verbetert de verwijdering van oliën, lijm en hardnekkige organische stoffen indien gespecificeerd.

- Verwarming en chemische processen worden geconfigureerd op basis van de gewenste reinheid en de benodigde nutsvoorzieningen.

- Geïntegreerd in de wascyclus met gecontroleerde temperatuur en verblijftijd.

Centrifugaaldroger Specificaties

- Rotatiesnelheid: ~1.000 toeren per minuut (typisch)

- Vochtreductie: Vaak ~20–30% (afhankelijk van de grondstof)

- Hoofdbestanddelen: Rotor met spatels, zeefdoorn tunnel

- Configuratie: De dimensionering is gebaseerd op de doorvoer en de hoeveelheid inlaatwater.

- Vermindert de thermische droogbelasting door het vrijkomen van water mechanisch te verwijderen.

- Continue bedrijf voor een stabiele lijndoorvoer.

- Uitgerust met slijtagebescherming voor schurende deeltjes.

Thermische buisdroger Specificaties

- Droogmethode: Heteluchttransport met cycloonafscheiding

- Warmtetoevoer: Elektrische of thermische integratie (afhankelijk van de locatie)

- Buismateriaal: SS304 (gangbaar) met slijtvaste opties

- Configuratie: Enkel- of meertraps (afhankelijk van capaciteit en gewenste vochtigheidsgraad)

- Besturing: Temperatuur- en luchtstroomregeling voor stabiele droging

- Continu drogen voor een stabiele extrusiebereiding.

- Cycloonscheiding helpt bij het beheersen van fijne deeltjes en lichte verontreinigingen.

- Geconfigureerd om te voldoen aan een vooraf bepaald restvochtgehalte.

- Schaalbaar met meerdere fasen voor een hogere doorvoer.

Filmpers Specificaties

- Vochtreductie: Doorgaans wordt het vochtgehalte verlaagd van ~10–35% naar ~1–8% (afhankelijk van de inlaat).

- Mechanisme: Schroefcompressie en verhitting/wrijvingsverdichting

- Uitvoercapaciteit: 300–1500 kg/u (afgestemd op de doorvoer van de productielijn)

- Energieverbruik: Gedimensioneerd op basis van capaciteit en verdichtingsvereisten.

- Vermindert vocht en verhoogt de bulkdichtheid voor een stabielere voeding.

- Verbetert de doseerconsistentie bij extrusie/pelletisering.

- Optionele fase die wordt geselecteerd wanneer thermisch drogen alleen niet optimaal is.

Waterring-pelletiseersysteem (Optioneel)

- Pellettype: Door waterringen gesneden, uniforme korrels

- Typische invoer: Verwijder PP-vlokken van geweven zakken, raffia en FIBC-afval.

- Aanpassing: Opties voor matrijsoppervlak, filtratie en automatisering

- Pelletiseert geconditioneerde PP-vlokken met stabiele matrijsvlaksnijding.

- Verbetert de hantering en dosering in vergelijking met losse vlokken.

- De filtratie- en automatiseringsopties worden gekozen op basis van de gewenste pelletkwaliteit.

Prestatie-aantekeningen uit de praktijk

Representatieve operationele observaties (geanonimiseerd). De resultaten zijn afhankelijk van de grondstof en de configuratie.

Bedrukte cementzakken met een zware zandlading: heet wassen mogelijk gemaakt en een hogere wrijvingswasintensiteit verminderd, waardoor schuurdeeltjes minder in het droogproces terechtkomen en de zuiverheid van de vlokken verbetert.

Raffia tape/garenresten met lichte organische stoffen: gecontroleerde granulatie verbeterde de spoelefficiëntie en stabiliseerde de toevoer naar de extrusievoorbereiding.

Gemengd geweven + FIBC-afval: het vochtgehalte werd bereikt door ontwaterings- en thermische droogstappen te selecteren die geschikt waren voor de hoeveelheid instromend water (pers optioneel).

Technische veelgestelde vragen

Beslissingsgerichte antwoorden voor het selecteren van modules, nutsvoorzieningen en outputdoelstellingen.

Welke PP-materialen kan deze lijn verwerken?

Ontworpen voor geweven PP-zakken, raffia (tape/garen), FIBC-restmateriaal en PP-nonwoven. Geweven zakken met BOPP-laminaat worden ondersteund wanneer de wasintensiteit en hete wasbeurten (indien nodig) worden geselecteerd om de inkt-/lijmverontreiniging te compenseren.

Welke opbrengst en vochtigheidsgraad kan ik verwachten?

De doorvoersnelheid bedraagt doorgaans 300–1500 kg/u, afhankelijk van de gekozen module en de mate van verontreiniging. Het restvochtgehalte is afhankelijk van de ontwaterings- en droogfasen; thermische droging wordt vaak toegepast om een vochtgehalte van < 3% te bereiken wanneer dit nodig is voor een stabiele extrusie (afhankelijk van de grondstof).

Moet ik bedrukte cementzakken of zakken met olieachtige vervuiling heet reinigen?

Kies voor heet wassen wanneer inkt, oliën, lijm of zware organische stoffen moeten worden verwijderd om aan een bepaalde reinheidsnorm te voldoen. Bij lichte stof- en zandvervuiling kan wrijvingswassen + spoelen volstaan. De verwarmingsmethode en -chemie zijn afhankelijk van de aanwezige voorzieningen en het vervuilingsprofiel.

Kan deze productielijn rechtstreeks PP-korrels produceren?

Ja, voeg extrusie/pelletisering toe. Als de waterbelasting aan de toevoer hoog is of als de stabiliteit van de pelletisering cruciaal is, wordt vaak een persmachine gekozen om het vochtgehalte te verlagen en de bulkdichtheid te verhogen vóór de extrusie. Filtratie wordt bepaald door de gewenste pelletkwaliteit.

Kun je de lay-out en het automatiseringsniveau aanpassen?

Ja. De lay-out, modulekeuze en besturingslogica worden geconfigureerd op basis van capaciteit, vervuiling, beschikbare nutsvoorzieningen en de beschikbare ruimte. De gebruikelijke automatisering omvat vergrendelingen, overbelastingsbeveiliging en permissies per module; hogere automatiseringsniveaus kunnen in de offerteaanvraag worden gespecificeerd.

Offerteaanvraagvereisten

Geef hieronder minimaal de benodigde gegevens op, zodat we de modules, voorzieningen en lay-out voor uw PP-geweven/raffia-stroom kunnen dimensioneren.

- Grondstoftype(n): geweven zakken, raffia (band/garen), FIBC, BOPP-gelamineerd (ja/nee)

- Verontreiniging: zand/stof %, inkt/lijm, oliën/organische stoffen, vocht bij de inlaat

- Doeldoorvoer (kg/u) en bedrijfsuren per dag

- Doeloutput: vlokgroottebereik en reinheids-/vochtigheidseisen voor extrusie.

- Beschikbare voorzieningen: spanning/frequentie, warmtebron, voorkeur voor watercircuit (open/gesloten)

- Ruimtebeperkingen: beschikbare lengte/breedte, hoogtebeperkingen, beperkingen voor materiaalverwerking.

- Automatiseringniveau en voorkeur voor inbedrijfstelling (op afstand/op locatie)