Der weltweite Trend zu einer Kreislaufwirtschaft hat eine der schwierigsten, aber gleichzeitig lukrativsten Formen von Plastikmüll in den Fokus gerückt: ausrangierte Fischereiausrüstung. Diese oft als “Geisternetze” bezeichneten Netze bestehen hauptsächlich aus hochwertigen Materialien wie Polyamid (PA6/Nylon), Polypropylen (PP) und Polyethylen (PE). Doch gerade die Eigenschaften, die Fischernetze so effektiv machen – ihre enorme Zugfestigkeit, Elastizität und Beständigkeit – erschweren das Recycling mit herkömmlichen Anlagen erheblich.

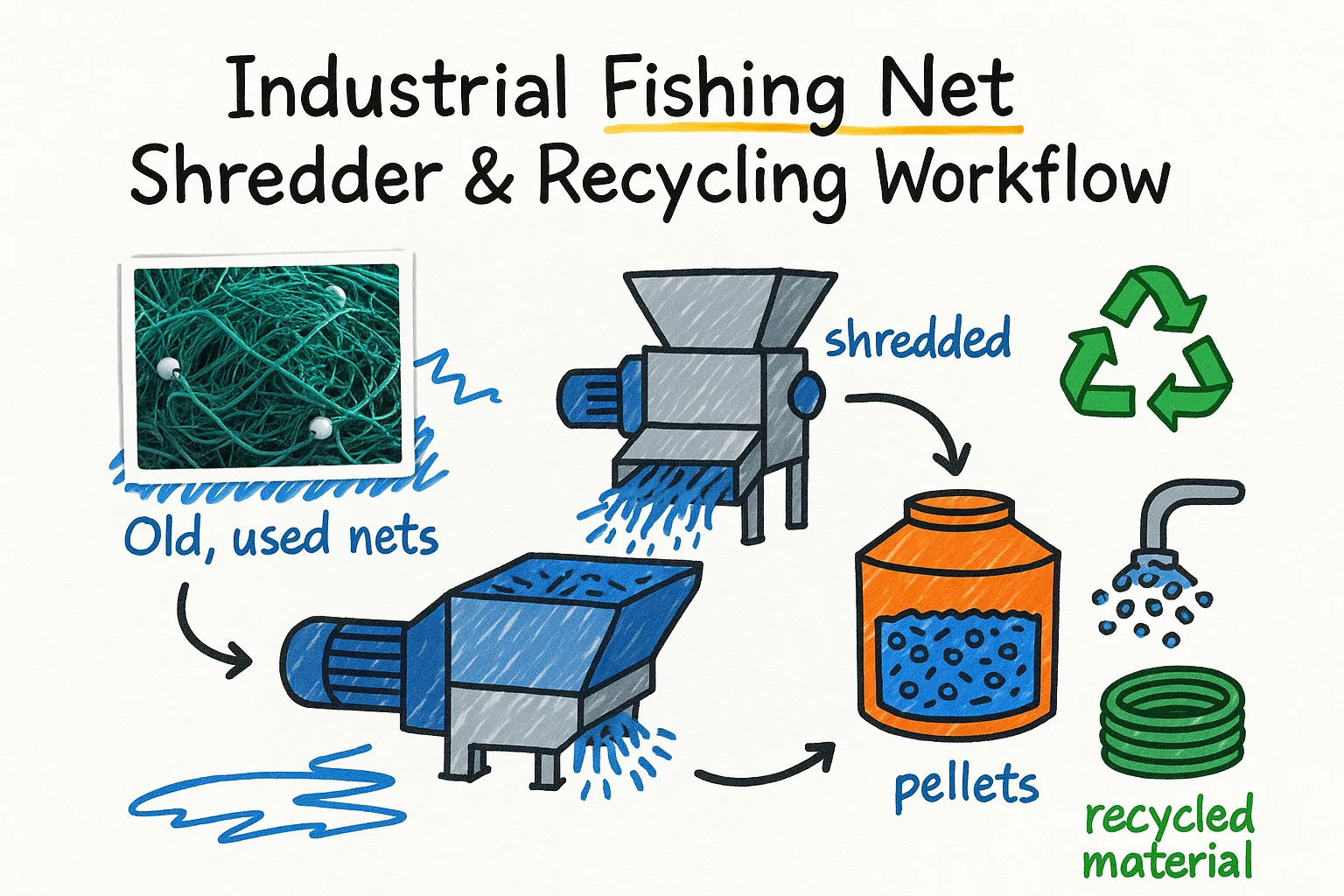

Für Betreiber von Recyclinganlagen und Industrieinvestoren liegt der Schlüssel zur Wertschöpfung aus diesem Abfallstrom in der Auswahl der richtigen Maschinen. Ein herkömmlicher Kunststoffzerkleinerer stößt bei der Verarbeitung von Tauen und Schleppnetzen oft an seine Grenzen. Dieser Artikel beschreibt den technischen Arbeitsablauf für die effiziente Verarbeitung von Fischernetzen und hebt dabei die entscheidende Rolle einer robusten Anlage hervor. Fischernetz-Zerkleinerer und ein umfassendes Wasch-Extrusionssystem.

Die Herausforderung: Warum herkömmliche Aktenvernichter versagen

Bevor wir uns mit dem Arbeitsablauf befassen, ist es wichtig zu verstehen, warum Fischernetze in herkömmlichen Recyclinganlagen zu Engpässen führen.

- Verstrickung: Fischernetze sind zum Fangen von Material konzipiert. Im Recyclingkontext neigen lose Netze dazu, sich um den Rotor eines herkömmlichen Schredders zu wickeln, was zu Motorschäden, Lagerschäden und erheblichen Ausfallzeiten führt.

- Abrasive Verunreinigungen: Geborgene Netze sind oft mit Sand, Muscheln, Salz und Schwermetallen (wie Bleigewichten) gefüllt. Dies führt zu starkem Verschleiß an den Blättern und Sieben.

- Hohe Zugfestigkeit: Das Durchtrennen dicker, seewasserbeständiger Nylonseile erfordert ein hohes Drehmoment und spezielle Klingengeometrien, die vielen Allzweckmaschinen fehlen.

Bei Energycle entwickeln wir unsere Lösungen speziell für diese extremen Bedingungen, um einen hohen Durchsatz und minimalen Wartungsaufwand zu gewährleisten.

Schritt 1: Sortierung und Vorbehandlung

Der erste Prozessschritt bestimmt die Qualität des fertigen Pellets. Fischernetze kommen selten als Monomaterial an. Oftmals bestehen sie aus Bündeln verschiedener Kunststoffe, Seilen, Bojen und Bleigewichten, die zum Absinken der Netze verwendet werden.

Manuelle und mechanische Sortierung

Bevor das Material in den Schredder gelangt, müssen grobe Verunreinigungen entfernt werden.

- Entbalgen: Hydraulische Guillotinen können verwendet werden, um große, verdichtete Netzballen in handliche Größen zu zerkleinern.

- Metalldetektion: Das Entfernen von Bleigewichten und Stahlhaken ist entscheidend für den Schutz der nachfolgenden Zerkleinerungsmesser.

- Materialtrennung: Die Trennung von PA6 (Nylon)-Netzen von PE/PP-Netzen ist von entscheidender Bedeutung, da diese Polymere unterschiedliche Schmelzpunkte haben und nicht zusammen extrudiert werden können.

Schritt 2: Der Kernprozess – Hochleistungs-Zerkleinerung

Das ist der Kern des Vorgangs. Um sperrige, verhedderte Netze in gleichmäßige Schnipsel zu zerkleinern, benötigt man eine Maschine, die ein hohes Drehmoment mit intelligenter Schneidtechnologie vereint.

Der Vorteil des Energycle Fischernetzschredders

Unser Kunststoffzerkleinerer Sie sind mit einer speziell für Faser- und Netzanwendungen entwickelten, verwicklungsfreien Wellenkonstruktion ausgestattet. Im Gegensatz zu Standardbrechern, die auf hohe Drehzahlen angewiesen sind, muss ein Fischernetzzerkleinerer mit deutlich höherem Drehmoment und niedrigeren Drehzahlen arbeiten, um die Fasern zu durchtrennen, ohne dass diese sich um die Achse wickeln.

Wichtigste technische Merkmale:

- Rotorkonfiguration: Wir verwenden einen speziellen V-förmigen oder Chevron-Rotor. Dieser führt das Material zur Mitte der Schneidkammer, verhindert Materialansammlungen an den Seitenwänden und gewährleistet einen kontinuierlichen Schneidvorgang.

- Klingenmaterial: Angesichts der möglichen Abriebgefahr durch Sand und Muschelschalen werden unsere Klingen aus hochlegierten Werkzeugstählen (wie D2 oder SKD11) gefertigt und wärmebehandelt, um eine maximale Verschleißfestigkeit zu gewährleisten.

- Bildschirmgröße: Der Schredder zerkleinert die Netze in Streifen mit einer Breite von üblicherweise 40 mm bis 100 mm. Diese Größe ist optimal für den nachfolgenden Waschvorgang und verhindert Verstopfungen in den Reibscheiben.

Durch den Einsatz eines speziellen Einwellen-Zerkleinerers mit hydraulischem Stößel sorgt Energycle dafür, dass selbst die hartnäckigsten Ballen von Schleppnetzen gleichmäßig in den Rotor gelangen und so der stündliche Durchsatz maximiert wird.

Schritt 3: Waschen und Dichtetrennung

Nach dem Zerkleinern der Netze ist das Material verschmutzt, salzig und wahrscheinlich mit organischen Meeresabfällen vermischt. Der Wert des fertigen Recyclinggranulats ist direkt proportional zu seinem Reinheitsgrad.

Hochgeschwindigkeits-Reibungswäsche

Das zerkleinerte Material gelangt in eine Hochgeschwindigkeits-Reibungswaschanlage. Dort schlägt ein schnell rotierender Rotor auf die Kunststoffspäne und entfernt mithilfe von Zentrifugalkraft und Wasser Sand, Algen und Salz. Das Schmutzwasser wird durch ein Sieb abgeführt, wodurch der Kunststoff deutlich sauberer wird.

Schwimm-Sink-Trenntanks

In diesem Schritt wird das spezifische Gewicht verschiedener Kunststoffe genutzt, um die Materialien zu trennen.

- Polyolefine (PP/PE): Diese schwimmen in Wasser (Dichte < 1,0 g/cm³).

- Polyamide (Nylon) & PET: Diese sinken in Wasser (Dichte > 1,0 g/cm³).

In einer speziellen Nylon-Recyclinganlage erfüllt das Schwimm-Sink-Becken einen doppelten Zweck: Es wäscht das Material weiter und entfernt gleichzeitig schwimmende Verunreinigungen (wie beispielsweise versehentlich beigemischte PP-Seilstücke). Dadurch wird sichergestellt, dass die finalen PA6-Flocken chemisch rein sind.

Schritt 4: Trocknung und Feuchtigkeitskontrolle

Feuchtigkeit ist beim Extrudieren kontraproduktiv. Nylon ist insbesondere hygroskopisch, das heißt, es zieht Wasser an. Gelangen feuchte Flocken in den Extruder, verdampft die Feuchtigkeit, was zu Blasenbildung und struktureller Schwächung des fertigen Granulats führt.

Zentrifugal- und thermische Trocknung

Die Wäscheleine schließt mit einem zweistufigen Trocknungsprozess ab:

- Zentrifugaltrockner: Durch Hochgeschwindigkeitsrotation wird das Oberflächenwasser mechanisch abgeführt, wodurch der Feuchtigkeitsgehalt auf etwa 2-3% reduziert wird.

- Thermisches Trocknungssystem: Bei Materialien wie Nylon ist oft eine Heißlufttrocknung erforderlich, um den Feuchtigkeitsgehalt weiter zu reduzieren und die Flocken für den Extruder vorzubereiten.

Schritt 5: Extrusion und Pelletierung

Die letzte Umwandlung erfolgt in der Extrusionsanlage, wo saubere, trockene Flocken in einheitliche Granulate (Pellets) umgewandelt werden, die für die Herstellung neuer Produkte bereit sind.

Verdichtung und Entgasung

Die Energycle-Extruder sind mit fortschrittlichen Filtrations- und Entgasungssystemen ausgestattet. Da Fischernetze noch mikroskopische Rückstände enthalten können, sorgen unsere Siebwechsler dafür, dass alle verbleibenden Verunreinigungen aus der Schmelze herausgefiltert werden. Vakuum-Entgasungszonen entfernen zudem flüchtige Gase und Restfeuchte, sodass die Pellets fest und porenfrei sind.

Pelletierungsoptionen

Je nach Materialart (starr vs. flexibel) und gewünschtem Ergebnis bieten wir Folgendes an:

- Strangpelletierung: Ideal für hochviskose Materialien wie Nylon.

- Wasserring-Pelletierung: Effizient für PE/PP-Folien und -Netze.

Das Ergebnis ist ein recyceltes Harz, das nahezu seine ursprünglichen physikalischen Eigenschaften beibehält und sich für Spritzguss- oder Faserspinnverfahren eignet.

Technische Einblicke: Warum die Langlebigkeit von Geräten wichtig ist

In der Recyclingbranche bestimmt die Ausfallzeit die Rentabilität. Die Verarbeitung von Fischernetzen gilt als “schweres” Recycling. Der Einsatz kostengünstiger, leichter Maschinen führt oft zu folgenden Problemen:

- Schaftbrüche: Verursacht durch die Stoßbelastung beim Zerreißen dicker Seile.

- Schnelle Klingenstumpfheit: Häufiges Nachschärfen erforderlich.

- Lagerausfälle: Aufgrund des Eindringens von Wasser und Sand.

Die Maschinen von Energycle sind mit überdimensionierten Getrieben, externen Lagergehäusen zum Schutz vor Verunreinigungen und einem SPS-gesteuerten Überlastschutz ausgestattet. Unsere Systeme kehren die Drehrichtung des Zerkleinerungsrotors automatisch um, sobald eine Blockierung erkannt wird, und schützen so die Maschine und den Bediener.

Die wirtschaftlichen und ökologischen Auswirkungen

Die Investition in eine spezialisierte Anlage zum Recycling von Fischernetzen ist nicht nur ein Beitrag zum Umweltschutz, sondern auch eine kluge Geschäftsentscheidung. Recyceltes Nylon 6 (rPA6) erzielt aufgrund seiner Verwendung in Automobilteilen, Textilien und Industriekomponenten hohe Marktpreise. Durch die Schließung des Kreislaufs für Meereskunststoffe können Recyclingunternehmen von der “Blauen Wirtschaft” profitieren, staatliche Fördermittel in Anspruch nehmen und einen wachsenden Markt umweltbewusster Hersteller bedienen.

Fazit: Setzen Sie auf Energycle für zuverlässige Lösungen.

Das Recycling von Fischernetzen erfordert mehr als nur eine Maschine; es bedarf eines ausgeklügelten Prozesses. Vom ersten Biss des Netzes an… Fischernetz-Zerkleinerer Vom letzten Schnittschritt der Pelletieranlage bis hin zum letzten Schritt muss jeder einzelne Schritt synchronisiert werden, um der Zähigkeit von Meereskunststoffen gerecht zu werden.

Energycle bietet schlüsselfertige Lösungen, die auf Ihre spezifischen Rohstoff- und Kapazitätsanforderungen zugeschnitten sind. Wir verkaufen nicht nur Anlagen, sondern unterstützen Sie auch bei der Optimierung Ihrer Arbeitsabläufe für Langlebigkeit und maximale Rentabilität.

Sind Sie bereit, Ihre Recyclinganlage in Betrieb zu nehmen oder zu modernisieren?

Lassen Sie nicht länger zu, dass zähe Materialien Ihre Gewinne schmälern. Kontaktieren Sie Energycle noch heute für eine Beratung zu unseren Hochleistungs-Schredder- und Waschanlagen. Gemeinsam sorgen wir für sauberere Ozeane und ein stärkeres Unternehmen.