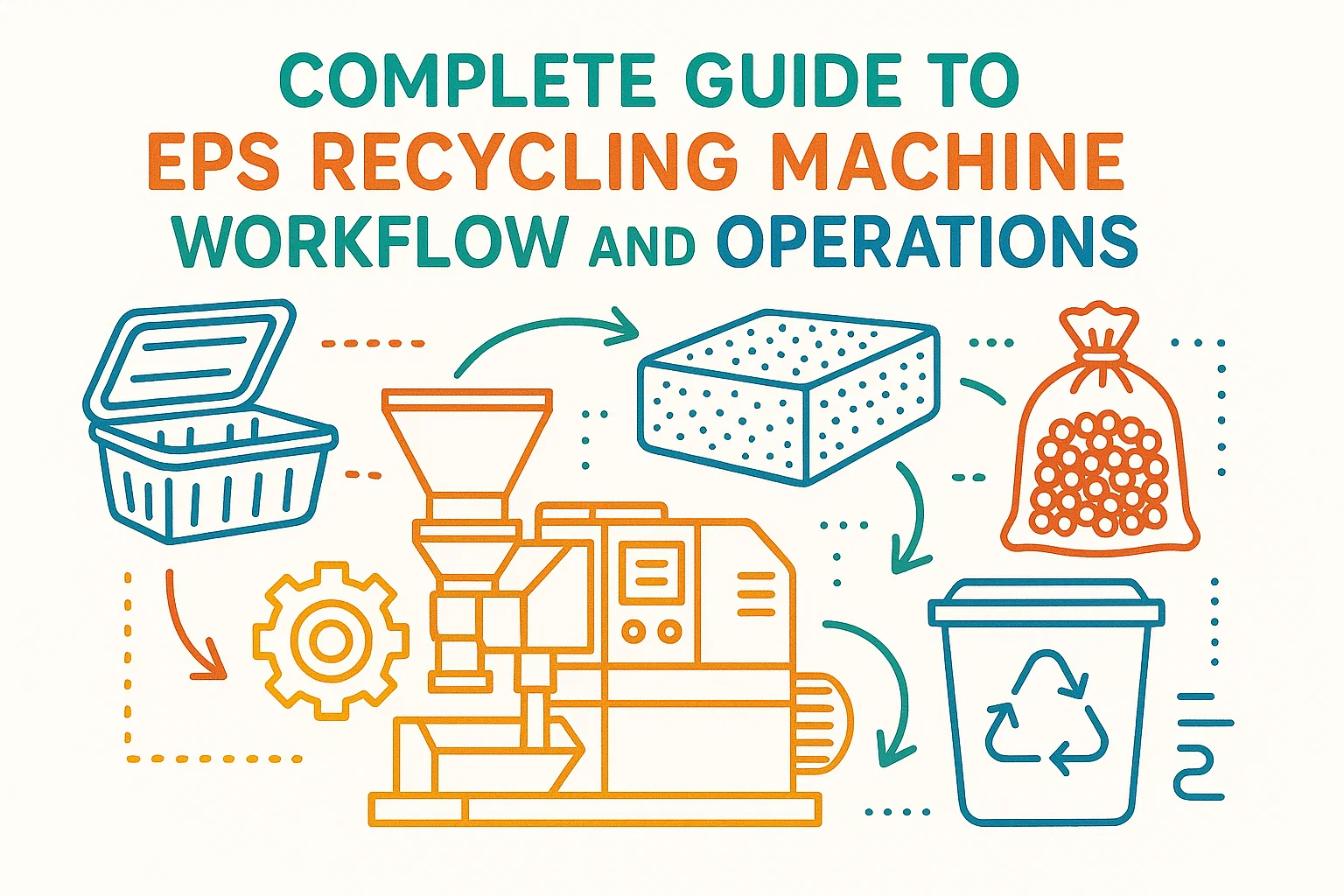

EPS (Expandiertes Polystyrol) Recyclingmaschinen sind spezialisierte Anlagen, die zum Verarbeiten und Recyceln von Schaumstoffmüll konzipiert sind. Mit zunehmender globaler Umweltbewusstsein hat sich die EPS-Recyclingtechnologie zu einer entscheidenden Lösung für die Bewältigung von Verpackungs- und Baustoffmüllproblemen entwickelt. Dieser Artikel bietet eine umfassende Analyse des gesamten Betriebsablaufs von EPS-Recyclingmaschinen.

Wichtigkeit des EPS-Recyclings

Obwohl EPS-Materialien in Verpackungen, Dämmungen und Baubereichen weit verbreitet sind, bestehen sie zu 98% aus Luft und nur zu 2% Polystyrol, was sie voluminös und teuer im Transport macht. Die traditionelle Deponierung belegt erheblichen Raum und verursacht langfristige Umweltverschmutzung. Professionelle EPS-Recyclingmaschinen können den Schaumstoffmüll um über 90% reduzieren, was die Transportkosten erheblich senkt und ihn in hochwertige wiederverwendbare Rohstoffe umwandelt.

Haupttypen von EPS-Recyclinganlagen

Der Markt bietet drei primäre Typen von EPS-Recyclinganlagen, die sich für verschiedene Anwendungsszenarien eignen:

Kaltpress-Kompaktoren

Kaltpress-EPS-Kompaktoren nutzen mechanische Schraubenkompression, um den Schaumstoff von der Luft zu drücken, ohne ihn zu erhitzen. Die Anlagen erreichen Komprimierungsraten von 50:1, wobei der gesamte Zerkleinerungs- und Komprimierungsprozess ohne Wärmezufuhr erfolgt, und sich allein auf die Schraubenextrusion zur effizienten Komprimierung stützt. Diese Maschinen zeichnen sich durch niedrigen Energieverbrauch und einfache Bedienung aus, bieten typischerweise Zeitmodus und Leistungmodus als Betriebsarten für die Benutzerwahl.

Heißschmelz-Densifier

Heißschmelz-Equipment nutzt Heiztechnologie, um EPS-Schaumstoff zu schmelzen und zu komprimieren, um ihn in hochdichte Blöcke zu verwandeln. Dieser Ansatz erreicht Volumenreduzierungsquoten von 90-95%, ist in der Lage, EPS-Materialien verschiedener Formen, Farben und Qualitätsstufen zu verarbeiten und weist eine hohe Toleranz für EPS mit geringfügigen Verunreinigungen auf. Die Anlagen unterstützen intelligente Temperaturregelung und Energiesparsysteme und liefern hochwertige Rohstoffe für die Weiterverarbeitung aus.

Pelletierungsrecyclinganlagen

Pelletierungsanlagen stellen die umfassendste EPS-Recyclinglösung dar und verwandeln lose EPS-Schaumstoffe direkt in Kunststoffgranulate. Das Gerät erwärmt und schmilzt zunächst den Schaum, extrudiert ihn dann in gleichmäßig große, dünnere Streifen, die an “Nudeln” erinnern, die im Wasserbehälter abgekühlt werden, bevor sie geschnitten und getrocknet werden. Das System sortiert und sammelt automatisch qualitativ hochwertige Granulate. Diese Komplettlösung beseitigt die Notwendigkeit, in mehrere verschiedene Equipment-Teile zu investieren.

Vollständiger EPS-Recycling-Operationsablauf

Schritt Eins: Sammlung und Sortierung von Abfällen

Der Recyclingprozess beginnt mit der Sammlung von EPS-Abfällen aus verschiedenen Quellen, einschließlich Verpackungseinrichtungen, Einzelhandelsgeschäften, Baustellen und Produktionsstätten. Nach der Sammlung muss der Müll sortiert und gereinigt werden, um potenzielle Verunreinigungen zu entfernen. Vor der Zuführung ist es entscheidend, das Entfernen von Klebeband, Kunststofffolien, Metallen und Steinen sicherzustellen, da diese Materialien Filtergitter blockieren oder die Brecher, Schrauben und Schneidemaschinen beschädigen können.

Schritt Zwei: Zerkleinerungsprozess

Sortierte EPS-Abfälle werden in spezialisierte Zerkleinerer eingeführt, um zerkleinert zu werden. Zerkleinerer schneiden große Schaummaterialien in kleinere Fragmente, typischerweise 10-20mm groß. Dieser Schritt ist entscheidend für die nachfolgenden Schmelz- und Komprimierungsprozesse, da kleinere Fragmente einfacher im Equipment zu handhaben sind und das Verheddern und Blockieren von Förderanlagen verhindern.

Schritt Drei: Schmelzen und Komprimieren

Zerkleinerte EPS-Fragmente werden in den Kernprozesseinheit der Recyclingmaschine eingeführt. In diesem Schritt nutzt die Ausrüstung verschiedene Verarbeitungsverfahren basierend auf dem Typ:

Kaltpressgeräte verwenden schnelle rotierende Schrauben (etwa 1000 U/min) zum Komprimieren von Schaum, drücken Luft heraus und komprimieren das Material schrittweise. Schmelzgeräte erhitzen EPS durch Heizeinheiten auf Temperaturen von etwa 200-210 Grad Celsius, was zu Schmelzen und Komprimieren führt. Unabhängig von der verwendeten Methode verringert dieser Prozess erheblich den EPS-Volumen, was die Handhabung und Lagerung erleichtert.

Schritt Vier: Kühlung und Festigung

Nach dem Schmelzen oder Pressen bedarf das extrudierte EPS-Material einer Kühlung und Festigung durch Kühlanlagen. Für thermisch verarbeitete Materialien wird flüssiger Schaum in dünne Streifen extrudiert und dann in Wasserbecken abgekühlt. Kühlanlagen stellen sicher, dass die Materialien ihre stabile Form und Konsistenz beibehalten, was sie für den nachfolgenden Schnitt oder die Lagerung vorbereitet.

Schritt Fünf: Schnitt und Pelletierung

Bei Verwendung vollständiger Pelletiersysteme werden die abgekühlten EPS-Streifen in Schneidmaschinen zur Bildung von Pellets eingeführt. Schneidwerkzeuge verfügen in der Regel über 19 Messer, die das Material in einheitliche Pellets schneiden. Die geschnittenen Pellets passieren Vibrationssiebe zur Siebung, wobei unqualifizierte Pellets automatisch zurückgewiesen werden, um die Endproduktqualität zu gewährleisten.

Schritt Sechs: Lagerung und Wiederverwendung

Endprodukte werden in Silos als dichte Blöcke oder Pellets gelagert und können bequem zu Herstellern transportiert werden. Diese recycelten Materialien können zur Herstellung neuer Baubeschichtungen, Bilderrahmen, Kunststoffprodukten und anderen Gegenständen verwendet werden, was die Ressourcennachhaltigkeit fördert. Recycelte EPS-Materialien genießen eine hohe Marktakzeptanz und schaffen zusätzliche Einnahmequellen für Unternehmen.

Kernkomponenten der EPS-Wiederverwertungsmaschinen

Ein vollständiges EPS-Wiederverwertungssystem umfasst in der Regel die folgenden Schlüsselkomponenten:

Fütterungssystem beinhaltet Förderbänder und Zerkleinerer, die für das Zuführen von Rohmaterialien in die Anlage und die vorläufige Zerkleinerung verantwortlich sind. Schmelz- oder Presskammer dient als zentrale Komponente der Anlage und verarbeitet EPS-Materialien durch Erwärmung oder mechanischen Druck. Schaufel-Extrusionssystem verwendet starke Schaufeln, um unter hohem Druck kontinuierlich zu arbeiten. Kühlgerät beinhaltet Wasserspeicher oder Luftkühlungssysteme, die eine schnelle Festigung der extrudierten Materialien sicherstellen. Schneideanlage verfügt über Mehrklingen-Schneidemesser, die die Pelletgröße präzise steuern. Kontrollsystem nutzt Touchscreens und intelligente Bedienpaneele zur automatisierten Betriebssteuerung.

Kritische Betriebsüberlegungen

Temperaturregelung ist das Herzstück des Betriebs von Schmelzklebeanlagen. Die Temperatur des ersten Extruders wird typischerweise auf 210 Grad Celsius, des zweiten Extruders auf 197 Grad und der Schussform auf 200 Grad eingestellt. Der Bediener muss die Schmelzgradigkeit des Materials beobachten und die Temperatur erhöhen, wenn das Material zu hart ist, und verringern, wenn es zu dünn ist.

Tägliche Wartung Die tägliche Wartung ist entscheidend für die Verlängerung der Lebensdauer der Anlagen. Nach der täglichen Produktion müssen die Restmaterialien in den Schrauben vollständig ablaufen, um das Kühlen und die Verfestigung zu vermeiden. Wenn die Materialien am zweiten Tag nicht vollständig geschmolzen werden, nimmt der Verschleiß der Schraube zu, was im Extremfall zu Schäden an den Komponenten der Anlage führen kann. Brennern kann zur Beschleunigung der Temperaturerhöhung und dem schnellen Schmelzen verfestigter Materialien gedient werden. Regelmäßige Zugabe von Schmieröl und die Reinigung der Komponenten sind ebenfalls wichtige Maßnahmen, um die Anlage in gutem Zustand zu halten.

Sicherheitsvorschriften für den Betrieb erfordern von den Bedienern, dass der Abfall keine harten Fremdkörper wie Metalle oder Steine enthält, die Brecher, Schrauben und Schneidwerkzeuge beschädigen können. Die Anlagen sind mit Hydraulikstationen, elektrischen Steuereinheiten und beweglichen Platten als Sicherheitsvorrichtungen ausgestattet. Alle Systeme müssen sorgfältig auf den normalen Betrieb überprüft werden, bevor der Start erfolgt.

Ökonomische und ökologische Vorteile des EPS-Recyclings

Kosteneinsparungen zeigen sich in mehreren Aspekten. Durch die Reduzierung des EPS-Volumens um bis zu 90% können Unternehmen die Transport- und Lagerkosten erheblich senken. Recycelte Schaummaterialien können als Rohstoffe verkauft oder intern wiederverwendet werden, was zusätzliche Einnahmen generiert. Gleichzeitig ist die Recyclingverarbeitung kostengünstiger als die Deponierung, was die Kosten für die Abfallentsorgung reduziert.

Umweltschutz ist von großer Bedeutung. EPS-Materialien sind nicht biologisch abbaubar und verursachen andauernde Umweltschäden, wenn sie nicht ordnungsgemäß behandelt werden. Die Umwandlung von Müll in wiederverwendbare Ressourcen durch Recyclingmaschinen reduziert erheblich den Müll, der in die Deponien gelangt, und unterstützt die Entwicklung der Kreislaufwirtschaft. Viele Länder und Regionen verhängen strengere Umweltvorschriften. Der Einsatz von Recyclinganlagen hilft Unternehmen, den regulatorischen Anforderungen zu entsprechen und potenzielle Bußgelder zu vermeiden.

Ressourceneffizienz sind bemerkenswert. Recycelte EPS-Materialien können als Rohstoffe für die Herstellung neuer Produkte dienen, einschließlich Dämmplatten, Bilderrahmen und Baustoffe, und vervollständigen so die Kreislaufwirtschaftsketten. Im Durchschnitt wird 56% nach Gebrauch befindlicher EPS als recyceltes Material in neuen Verpackungen verwendet, was die Materialbeständigkeit und Nachhaltigkeit unterstreicht.

in verschiedenen Branchen

haben EPS-Recyclingmaschinen weltweit breit angewendet worden. EPS-Hersteller können direkte Recycling von Randabfall und defekten Produkten während der Produktion durchführen, was eine sofortige lokale Abfallverarbeitung und Wiederverwendung innerhalb der Fabriken ermöglicht. Ein griechischer EPS-Hersteller hat in Energycle-Recyclingmaschinen investiert, die in der Lage sind, 200 Kilogramm EPS-Abfall pro Stunde bei einem Komprimierungsfaktor von 50:1 zu verarbeiten, was 50 Lkw lose EPS in einen Lkw dichte Blöcke komprimiert.

Recyclingunternehmen verwenden professionelle EPS-Recyclinganlagen, um Schaumabfall aus verschiedenen Kanälen zu verarbeiten. Ein italienisches Recyclingunternehmen, das Energycle-Equipment einsetzt, zeigt außergewöhnliche Effizienz und vereinfacht erheblich die Recycling-Logistik. Amerikanische Recyclingunternehmen nutzen ebenfalls ähnliche Anlagen, was die EPS-Menge erheblich reduziert und die Betriebseffizienz verbessert, die Materialien einfacher zu handhaben, zu transportieren und weiter zu verarbeiten macht.

Verpackungsindustrie generiert erhebliche EPS-Abfälle, insbesondere in den Bereichen Elektronik, Haushaltsgeräte und Verpackungen für empfindliche Güter. Diese Unternehmen lösen Abfallentsorgungsprobleme, indem sie vor Ort Recyclinganlagen installieren und wiederverwendete Materialien in die Produktion zurückführen, was die Kosten für den Rohstoffbeschaffung reduziert.

Bauindustrie erzeugt erhebliche Schnittabfälle beim Einsatz von EPS-Dämmstoffmaterialien. Mit Recyclinganlagen kann dieser Abfall komprimiert oder in Pellets umgewandelt werden, um ihn für die Herstellung neuer Dämmstoffe oder anderer Bauprodukte wiederverzueckern zu können. Australische EPS-Fabriken nutzen Recyclingmaschinen erfolgreich, um EPS-Dämmstoffabfälle zu komprimieren und Zero-Waste-Produktionsprozesse zu erreichen.

Kriterien für die Auswahl von EPS-Recyclingmaschinen

Unternehmen müssen mehrere Faktoren berücksichtigen, wenn sie EPS-Recyclinganlagen kaufen. Verarbeitungskapazität ist die Hauptüberlegung, wobei die Verarbeitungskapazitäten der Anlagen zwischen 100 und 300 Kilogramm pro Stunde variieren. Unternehmen müssen entsprechend ihrem Abfallerzeugungsgrad angemessene Anlagen auswählen, von kompakten Modellen für kleine Betriebe bis hin zu hochkapazitiven Systemen für große Recyclingzentren.

Technologieart Die Auswahl hängt von spezifischen Anwendungsanforderungen ab. Für die relativ saubere EPS-Abfallverarbeitung ist die Kaltpressmaschine aufgrund ihres geringen Energieverbrauchs und der einfachen Bedienung ideal. Für die Verarbeitung von Mischabfällen mit bestimmten Verunreinigungen bietet die Heißschmelzmaschine eine höhere Toleranz. Für Unternehmen, die sofort verfügbare Kunststoffgranulate benötigen, bieten vollständige Granulieranlagen, obwohl sie höhere Investitionen erfordern, maximale Mehrwerte.

Raum und Konfiguration erfordert eine Vorplanung. Komplette Recyclingproduktionslinien sind 15-25 Meter lang und etwa 6 Meter hoch. Unternehmen müssen ausreichend Fabrikfläche sicherstellen. Die elektrische Konfiguration der Ausrüstung ist ebenfalls wichtig. Abhängig von der Verarbeitungskapazität liegt die installierte Leistung zwischen 37,5 Kilowatt und über 100 Kilowatt, was eine entsprechende elektrische Infrastrukturunterstützung erfordert.

Rendite auf Investition ist ein wichtiger Entscheidungsgrund für Unternehmen. Obwohl die Anschaffungskosten für die Ausrüstung erheblich sind, können die meisten Unternehmen die Investition innerhalb von 2-3 Jahren durch Kosteneinsparungen bei Transport, Reduzierung der Entsorgungsentgelte und Verkauf von recycelten Materialien wieder hereinbringen. Darüber hinaus hilft die Nutzung der Ausrüstung, Unternehmen grüne Umweltbilder zu etablieren, die Markenwert steigern.

Technologische Innovation und zukünftige Entwicklung

Die EPS-Recyclingtechnologie entwickelt sich weiter. Anwendung von künstlicher Intelligenz hat begonnen, in die Ausrüstungsgestaltung zu integrieren, wobei Energycle künstliche Intelligenztechnologie in die Bedienoberflächen und Kontrollsysteme der Ausrüstung anwendet. Der Zeitmodus und der Energiesparmodus der Kaltpressmaschine werden durch künstliche Intelligenz realisiert, wobei viele Ausrüstungssteuerungen zentrale Kontrollsysteme nutzen, um eine intelligente Verwaltung zu erreichen.

Optimierung der Energieeffizienz ist eine wichtige technologische Entwicklungsrichtung. Neueste Ausrüstung verwendet energiesparende Heizsysteme, optimierte Schneckenentwürfe und intelligente Temperaturregelungstechnologie, um den Energieverbrauch erheblich zu reduzieren, während die Verarbeitungseffektivität gewährleistet wird. Einige Ausrüstung ist auch mit Wärmerückgewinnungssystemen ausgestattet, die die während der Verarbeitung erzeugte Abwärme zur Vorwärmung von Rohmaterialien oder zur Heizung der Anlage nutzen.

Automatisierungsgrad steigt weiter. Moderne EPS-Recyclingmaschinen verfügen über automatische Fütterungssysteme, automatische Temperaturregelung, automatische Schnitt- und automatische Qualitätsprüfungsfunktionen, was die manuelle Intervention erheblich reduziert und die Betriebskomplexität und Arbeitskosten senkt. Eine 500 Kilogramm pro Stunde Produktionslinie erfordert nur 2-3 Bediener für den Betrieb.

Multi-Material-Kompatibilität ist ein aufstrebender Trend bei der Entwicklung neuer Ausrüstung. Neue Recyclingmaschinen können nicht nur EPS verarbeiten, sondern auch XPS (extrudiertes Polystyrol), EPP (ausgepresstes Polypropylen), EPE (ausgepresstes Polyethylen) und andere Schaummaterialien verarbeiten, was die Flexibilität der Ausrüstungsnutzung und den Investitionswert erhöht.

Industriestandards und Best Practices

Um eine effiziente und sichere EPS-Recycling zu gewährleisten, müssen Unternehmen die besten Branchenpraktiken befolgen. Qualitätsmanagement der Rohstoffe ist grundlegend. Etablieren Sie strenge Sortiersysteme, um sicherzustellen, dass EPS-Abfall, der in die Ausrüstung gelangt, keine schädlichen Verunreinigungen wie Metalle, Steine oder übermäßige Bänder enthält. Überlegen Sie sich den Einbau von Metalldetektoren oder magnetischen Trennvorrichtungen an den Fütterungsgängen für zusätzlichen Ausrüstungsschutz.

Bedienerschulung kann nicht vernachlässigt werden. Bediener benötigen eine professionelle Schulung, um die Funktionsweise der Ausrüstung, sichere Betriebsanweisungen, gängige Fehlerbehebungen und tägliche Wartungspunkte zu verstehen. Hersteller bieten typischerweise detaillierte Betriebsanleitungen und vor Ort Schulungsdienste an. Unternehmen sollten diese Ressourcen voll ausnutzen.

Vorbeugende Wartung kann die Lebensdauer der Ausrüstung erheblich verlängern. Entwickeln Sie detaillierte Wartungspläne, einschließlich täglicher Inspektionen (Sauberkeit der Fütterungsgänge, Überprüfung der Schmierung), wöchentlicher Wartung (Sauberkeit der Filtergitter, Überprüfung des Schneidwerkzeugabriebs) und monatlicher Wartung (umfassende Inspektion des elektrischen Systems, Ersatz von verschleißenden Teilen). Die Führung detaillierter Wartungsprotokolle hilft, potenzielle Probleme rechtzeitig zu erkennen.

Qualitätskontrolle durchzieht den gesamten Recyclingprozess. Testen Sie regelmäßig die Qualitätsindikatoren der Ausgangsgranulate oder Blöcke, einschließlich Dichte, Farbe und Verunreinigungsgehalt. Etablieren Sie Qualitätsnachverfolgungssysteme, um sicherzustellen, dass recycelte Materialien den Anforderungen der nachgelagerten Kunden entsprechen, was günstige Bedingungen für den Verkauf von recycelten Materialien schafft.

Abschluss

EPS-Recyclingmaschinen repräsentieren fortgeschrittene technologische Richtungen in der modernen Plastikmüllverwaltung. Durch wissenschaftliche Betriebsabläufe und professionelle Ausrüstung können zuvor lästige Schaumabfallprobleme in wertvolle Ressourcenkreisläufe umgewandelt werden. Vom Sammeln und Sortieren, Zerkleinern, Schmelzen und Komprimieren bis hin zur endgültigen Granulierung und Lagerung spiegelt jeder Schritt den Beitrag der technologischen Innovation zur Umweltschutz.

Da die globale Bedeutung des Umweltschutzes weiter zunimmt, wird die EPS-Recyclingtechnologie zwangsläufig breiteren Entwicklungsspielraum begrüßen. Ob in der Fertigung, im Recycling oder im Bauwesen, die Investition in EPS-Recyclingausrüstung bringt nicht nur wirtschaftliche Vorteile, sondern auch die Erfüllung ökologischer Verantwortlichkeiten mit sich und leistet erhebliche Beiträge zur nachhaltigen Entwicklung. Die Auswahl geeigneter Recyclingausrüstung, die Befolgung korrekter Betriebsanweisungen und die Wartung eines standardisierten Wartungsmanagements vollbringen den Wert der EPS-Recyclingtechnologie voll aus, finden eine optimale Balance zwischen Umweltschutz und Profitabilität.